Выбор автоматического регулятора скорости ленты конвейера и обоснование его параметров при переводе работы электропривода в энергосберегающий режим

Автор: Фоменко А.И.

Источник: ХI международная молодежная научная конференция «Севергеоэкотех - 2010»: материалы конференции (18-20 марта 2010 г., Ухта): в 4 ч; ч. 1. - Ухта: УГТУ, 2010

Актуальным вопросом деятельности любого предприятия является экономное использование энергетических ресурсов, в том числе электроэнергии. С этой целью на предприятиях внедряются различные автоматизированные системы контроля и управления электроснабжением энергоемких технологических процессов для исключения перерасхода электроэнергии предприятием. Одним из энергоемких подземных технологических процессов шахты является ленточный конвейерный транспорт, доля потребления электроэнергии которого в общешахтном объеме составляет порядка 10-15%. Нами предлагается дополнить структуру существующих автоматизированных систем контроля и управления электроснабжением шахты подсистемой автоматического регулирования электропотребления ленточным конвейером.

Ленточный конвейерный транспорт шахты по своему технологическому назначению является транспортным объектом, обслуживающим очистные забои и, следовательно, вопрос о регулировании режимов работы конвейеров имеет реальный смысл только в сопоставлении с интенсивностью забойного грузопотока. Управление по критерию «минимальные удельные энергозатраты» может быть достигнуто за счет обеспечения в процессе работы конвейерной линии наиболее выгодное, по соображениям экономии электроэнергии, соотношение параметров – «уровень загрузки ленты – величина скорости ленты», не ограничивая при этом производительность забоя. Так как шахтные грузопотоки характеризуются большой неравномерностью и периодами отсутствия поступления груза, вызванными технологическими простоями добычных машин, то требуется регулирование скорости ленты. При этом, как показали исследования [1], регулирование скорости ленты конвейерной установки путем применения регулируемого электропривода позволяет уменьшить удельное электропотребление, например, для конвейера 2ЛУ120У до 36%, для конвейера 2Л80 – до 64%, а также увеличивается срок службы ленты в среднем для конвейера 2ЛУ120У на 17%, для конвейера 2Л80 на 38%.

В принципе возможно два способа регулирования режима работы конвейера: непрерывный и дискретный. При непрерывном способе постоянно контролируется загрузка углем ленты конвейера и соответственно регулируется частота вращения приводного электродвигателя конвейера для достижения минимального расхода электроэнергии на транспортирование при технически возможной производительности конвейерной установки [2]. При дискретном регулировании косвенно определяется загрузка ленты конвейера по производительности добычного комбайна и соответственно дискретно устанавливается экономически целесообразная частота вращения приводного электродвигателя конвейера. Исследованиями режимов работы основных типов узкозахватных комбайнов в зависимости oт вынимаемой мощности пласта при сопротивлении резанию до 240 кг/см установлено, что максимальное значения минутной производительности комбайна может изменяться в 1,25-1,75 раза (в зависимости от вынимаемой мощности пласта), а затупление зубков выемочных машин – в 1,25-1,5 раза, следовательно, сопротивление резания изменяется в 2-3 раза, поэтому целесообразно обеспечить работу конвейера максимум с тремя скоростями [2]. Каждый из способов имеет достоинства и недостатки, но для их практической реализации требуется наличие автоматически регулируемого электропривода конвейера и соответствующей системы регулирования.

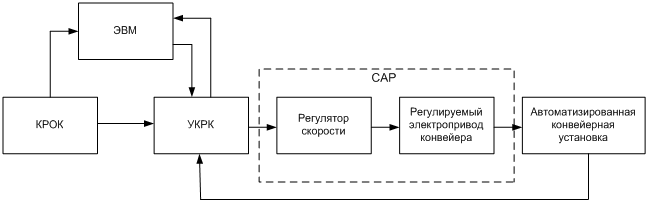

В статье предлагается структура подсистемы автоматического регулирования электропотребления ленточным конвейером на основе дискретного регулирования режима работы конвейера (см. рисунок 1).

Рисунок 1 – Структурная схема подсистемы автоматического регулирования электропотребления ленточным конвейером

На рисунке 1 приняты следующие обозначения. ЭВМ – промышленный компьютер, который входит в состав АСУ ТП «Электроснабжения» и осуществляет централизованный контроль за расходом электроэнергии по энергоемким технологическим процессам и формирует необходимые «советы» на изменение режима работы установок, в том числе конвейерных, для уменьшения потребления электроэнергии, если это технологически возможно и не нарушает требования правил безопасности. Устройство КРОК – комплекс технических средств автоматического контроля работы очистного комбайна, который предназначен для определения режима работы добычного комбайна: включен или выключен, работает под нагрузкой или на холостом режиме, фиксирует местонахождение комбайна в лаве [3]. Устройство УКРК – микропроцессорное устройство корректировки режима работы конвейера, которое взаимодействует с ЭВМ, устройством КРОК и автоматизированной конвейерной установкой и формирует значения уставки на регулятор скорости ленты конвейера. Автоматизированная конвейерная установка это конвейерная установка, которая оснащена аппаратурой автоматизации. В настоящее время практически все ленточные конвейерные линии шахт автоматизированы, как правило, аппаратурой АУК.1М, которая обеспечивает централизованное управления процессами пуска-останова конвейеров и автоматическую защиту от развития аварии при возникновении аварийных ситуаций. По нашему мнению, для управления конвейерными установками необходимо применять компьютерно-интегрированные системы автоматизации, которые имеют возможность координации роботы конвейерного транспорта с помощью ЭВМ и допускают расширение при необходимости состава технических средств, в частности в нашем случае, использования автоматических регуляторов скорости ленты. Система САР – это принятая система регулирования частоты вращения приводного электродвигателя конвейера.

В статье рассмотрен частотно-регулируемый электропривод, так как он по сравнению с другими имеет более высокие энергетические и механические характеристики [4]. Объектом регулирования является широко используемый на шахтах ленточный конвейер типа 1Л100ЛК с приводным асинхронным электродвигателем типа 2ЭДКОФ250LC6T2,5 и тиристорным преобразователем частоты взрывобезопасным типа ПЧВ-К В5.

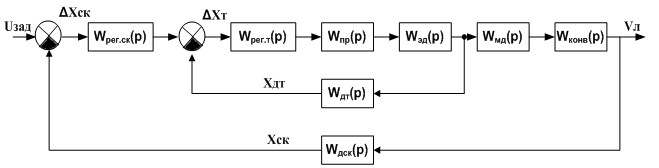

Структурная схема исследуемой САР конвейера представлена на рисунке 2.

Рисунок 2 – Структурная схема САР конвейера

На рисунке 2 обозначено: Wрег.ск(p) – передаточная функция регулятора скорости; Wрег.т(p) – передаточная функция регулятора тока; Wпр(p) – передаточная функция тиристорного преобразователя частоты; Wэд(p) – передаточная функция электромагнитной составляющей двигателя; Wмд(p) – передаточная функция механической составляющей двигателя; Wконв(p) – передаточная функция тягового органа ленточного конвейера; Wдт(p) – передаточная функция датчика тока; Wдск(p) – передаточная функция датчика скорости; vл – скорость ленты.

Система автоматического регулирования имеет два контура: внешний контур схемы образован тахогенератором для измерения скорости движения ленты и регулятором частоты вращения приводного электродвигателя; внутренний контур образован датчиком тока в обмотке статора двигателя и регулятором тока [4]. Наличие внутреннего контура вызвано необходимостью поддержания необходимой перегрузочной способности электродвигателя во всем диапазоне регулирования. Данная двухконтурная схема может дать неограниченный диапазон регулирования.

Регулятор скорости ленты конвейера обеспечивает при переключении работы конвейера с одной скорости на другую такое изменение частоты вращения приводного электродвигателя, при котором отсутствуют опасные динамические нагрузки на ленту, что повышает надежность конвейерной установки. Нами проведено моделирование САР в среде Micro-CAP для выбора автоматического регулятора скорости ленты конвейера и определения его параметров. В качестве выходного параметра принята скорость ленты, величина которой может быть измерена с достаточной точностью.

Для практических расчетов передаточные функции элементов САР определены в соответствии с рекомендациями [4]. Датчик тока и датчик скорости представлен в виде пропорциональных звеньев:

Wдт(p) = kдт = 1; Wдск(p) = kдск = 1.

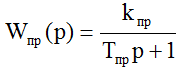

Передаточная функция тиристорного преобразователя частоты переменного тока по управляющему воздействию для практических расчетов имеет вид:

где Tпр = 0,01с, kпр = 1.

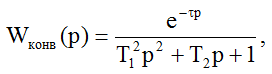

Передаточная функция тягового органа ленточного конвейера имеет вид:

где τ = 0,05с, T1 = 0,031c, T2 = 0,055c.

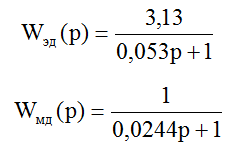

Передаточная функция асинхронного двигателя представлена как две составляющие, соответственно электромагнитная и механическая:

На рисунке 3 приведен график переходного процесса изменения скорости ленты при регулировании САР. По виду переходного процесса (на рисунке обозначен – исходная) можно сделать вывод о том, что переходный процесс является колебательным с достаточно большим перерегулированием (около 38%), значительной статической ошибкой выходной величины от задания в установившемся режиме. Для устранения указанных недостатков, необходимо применить промышленные регуляторы с типовыми законами регулирования.

Рисунок 3 – Переходный процесс САР при использовании различных законов регулирования

Анализ переходных процессов позволил сделать выводы (см. рисунок 3):

- при использовании И-регулятора получены следующие параметры системы: перерегулирование σ = 7,7%; время переходного процесса tп.п = 0,8с, что не соответствует настройке регулятора на технический оптимум;

- при использовании ПИ-регулятора получены следующие параметры системы: перерегулирование σ = 8,5%; время переходного процесса tп.п = 0,62с, что также не соответствует настройке регулятора на технический оптимум;

- при использовании ПИД-регулятора получены следующие параметры системы: перерегулирование σ = 2,8%; время переходного процесса tп.п = 0,12с, что соответствует настройке регулятора на технический оптимум.

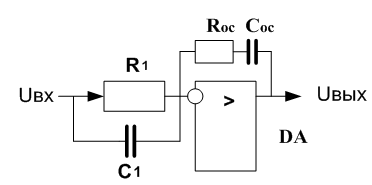

Принципиальная электрическая схема ПИД-регулятора приведена на рисунке 4.

Рисунок 4 – Принципиальная электрическая схема ПИД-регулятора

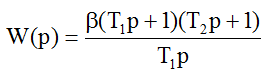

Передаточная функция ПИД-регулятора имеет следующий вид:

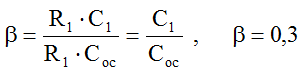

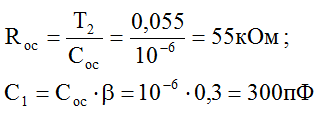

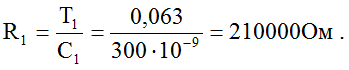

где T2 = Rос·Cос, T2 = 0,055с, T1 = R1·C1, T1 = 0,063c.

Величина емкости принята Cос = 1мкФ, тогда

Приняты стандартные значения Rос = 56кОм, C1 = 300пФ.

Принято стандартное значение R1 = 220кОм.

Таким образом, при поступлении команды от ЭВМ о необходимости регулирования скорости ленты – переходе в энергосберегающий режим, устройство УКРК определяет загрузку ленты углем в соответствии с режимом работы комбайна и формирует необходимую, экономически выгодную, уставку по скорости в САР. Система автоматического регулирования переводит частоту вращения приводного электродвигателя на заданную скорость ленты без опасных динамических нагрузок на ленту.

Библиографический список:

- А.А. Гливанский. Эффективность регулирования скорости мощных ленточных конвейеров /Автоматизация и регулирование транспортных процессов на угольных предприятиях. Труды гос. проект.-констр. и науч.-исслед. ин-та по автоматизации в угольной пром-ти. – М.: Недра, 1983.– с. 25-29.

- Шахмейстер Л.Г., Дмитриев В.Г., Лобочева А.К. Динамика грузопотоков и регулирование скорости ленточных конвейеров. – М.: Машиностроение, 1972. – 160с.

- Батицкий В.А., Куроедов В.И., Рыжков А.А. Автоматизация производственных процессов и АСУ ТП в горной промышленности. – М.: Недра 1991. – 303с.

- Малиновский А.К. Автоматизированный электропривод машин и установок шахт и рудников. – М.: Недра, 1987.– 277 с.