|

Моделирование процесса розжига низкотемпературного кипящего слоя

Гавриленко Д. А., студент, Гавриленко Б.В., доц.,к.т.н. (Донецкий национальный технический университет)

Источник: Электронный сборник научных трудов VIII международной научно-технической студенческой конференции «Механика жидкости и газа» ( г. Донецк, ноябрь 2009 г.).

Аннотация: проведено моделирование процесса розжига низкотемпературного кипящего слоя с использованием плазменно-топливной системы и коррекции измерений температуры.

В практике математического моделирования процесса горения угля сложился системный многоуровневый подход, суть которого состоит в построении последовательности моделей различных физических уровней и разной степени детализации. Общая схема, принятая для большинства моделей, включает уравнения теплового и материального балансов для единичных топливных частиц, фаз кипящего слоя, и для топки в целом. Отличительными чертами, определяющими степень детализации модели топки кипящего слоя, являются принятые при ее разработке: гидродинамическая модель слоя, модель течения газа в фазах кипящего слоя, модель движения частиц, модель выхода летучих при вводе топлива в кипящий слой, кинетика горения летучих и углеродного остатка, учет уноса, учет горения над слоем. В упрощенной формулировке Дэвидсона и Харисона двухфазная модель предполагает наличие у пузырей замкнутых линий тока газа. В качестве основного параметра модели используется средний диаметр пузырей [1]. Динамические характеристики камеры сгорания представляют собой очень важный элемент для разработки автоматизированных систем контроля и регулирования. Скорость отклика системы на динамические возмущения можно оценить с помощью уравнения теплового баланса слоя [1]:

где: Sсл, Sw — поверхность слоя и наружного теплообменника; Сs, Сg — теплоемкость материала слоя и газа; ρр, ρg — плотность частиц и газа; Нсл, Тсл — высота и температура слоя; jт — расход топлива на 1м2 кипящего слоя; QT — изшая теплота сгорания топлива; q4, q3 — тепловые потери за счет химической и механической неполноты сгорания; U0 – скорость восходящего потока газа на полное сечение; Т0, Тf— температуры дутьевого воздуха и теплоносителя; hw — коэффициент теплопередачи поверхности нагрева; Iз и Iл — потери теплоты с отводимой золой и излучение через поверхность кипящего слоя. Расход твердого топлива для топки определяется из выражения:

При розжиге погрешностью вычислений потерь теплоты с отводимой золой можно пренебречь, с учетом этого уравнение материального баланса (1) примет вид:

При отсутствии возмущений в стационарном состоянии наблюдается равенство тепловыделений и теплоотвода, следовательно:

Вычитая (4) из (3) и обозначив Х=ВТ — ВТ0, и y =Тсл — Тсл0, считая, что температура дутьевого воздуха и теплоносителя постоянна в некотором интервале времени, после преобразования получаем:

Допустим, что до приложения внешнего воздействия система находилась в покое и все начальные условия равны нулю, тогда используя правило линейности и дифференцирования, получаем алгебраическое уравнение в изображении Лапласа:

Используя уравнение (7) получим передаточную функцию кипящего слоя по контуру твердого топливо:

где: — коэффициент передачи кипящего слоя по контуру твердого топлива

— постоянная времени кипящего слоя по контуру твердого топлива

Розжиг и подогрев кипящего слоя осуществляется плазменно-топливной системой (ПТС). На выходе из муфеля, имеет место поток горячей аэросмеси, содержащий большое количество активных частиц [2]. Используя выражение (3) составим уравнение теплового баланса для данного случая c допущением, что угольная пыль в процессе розжига сгорает полностью:

При отсутствии возмущений в стационарном состоянии наблюдается следующее:

Действуя по аналогии получения выражения (6) имеем:

В изображении Лапласа уравнение (13) примет вид:

Используя (14) находим передаточную функцию кипящего слоя по контуру ПТС:

где: — коэффициент передачи кипящего слоя по контуру ПТС:

— постоянная времени кипящего слоя по контуру ПТС:

Находим передаточные функции кипящего слоя по контуру твердое топливо и ПТС для котла ДКВР-10-13 ( параметры: H=1,2 м; Sсл=13,5м2; ρр=1,293 кг/м3, ρg=1400 кг/м3, Sw=277м2, hw=275Дж/м2сК; СS=800Дж/кгК; Сg=1000Дж/кгК; QT=20MДж/кг; q3=0,02; q4=0,1;U0=0,37м/с).

Исследование характеристик работы котлоагрегата НТКС с использованием (18) произведено в системе Matlab пакете Simulink (рис.1).

Рисунок 1 — Структурная схема моделирования процесса розжига низкотемпературного кипящего слоя в среде Matlab пакете Simulink

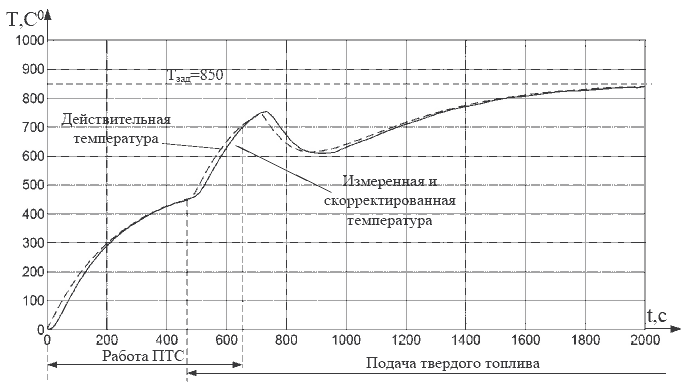

Расход угольной пыли в ПТС устанавливается в блоке Step (В=2кг/c). В блоке задания температуры zadtemper устанавливается текущее значение температуры в низкотемпературном кипящем слое. Блок Р1 реализует отключение ПТС при достижении температуры слоя 700 0С, а блок Р2 реализует включение подачи твердого топлива в топку при достижении температуры слоя 450 0С. Блок razogrev осуществляет видержку времени на разогрев крупных частиц топлива до температуры воспламенения, tраз=15с [1]. Данная величина для топливных частиц с высоким содержанием летучих веществ изменяется в зависимости от скорости реакции пиролиза, структуры угля и интенсивности процессов тепло- и массообмена. Согласно [3] термометр и защитный чехол в системе автоматического управления описываются инерционными звеньями первого порядка. Время тепловой инерции термопары принимается из паспортных характеристик [4], инерционность чехла рассчитана аналитически с учетом его материала и конструкции. С целью компенсации значительной инерционности измерения температуры в цепь введена электрическая коррекция сигнала на основе пропорционально-дифференцирующего (ПД) регулятора, а также защита от высокочастотных помех. Изменение действительной и измеренной скорректированной температуры кипящего слоя в процессе розжига котла приведено на рис. 2.

Рисунок 2 — Действительная и измеренная температура котла

Отрицательный градиент температуры (рис.2) вызван мгновенным отключением ПТС при достижении 700 0С вследствие уменьшения количества тепла вносимого в кипящий слой. Регулятор подачи топлива, в соответствии с величиной температуры и характером ее изменения выполняет оптимальное регулирование расхода твердого топлива в топку по пропорционально-интегральному закону (рис. 3).

Рисунок 3 — Изменение расхода топлива при розжиге

Таким образом, для обеспечения автоматического розжига НТКС необходимо производить отключение ПТС путем плавного изменения расхода угольной пыли. При выполнении этого условия розжиг котла осуществляется в безопасном режиме, исключается зашлаковка слоя и чрезмерный износ оборудования. Для повышения быстродействия измерительного канала температуры кипящего слоя необходимо вводить коррекцию сигнала с использованием ПД регулятора. Список источников 1. Махорин К. Е., Хинкис П.А., Сжигание топлива в псевдоожиженном слое. Киев:Наук. Думка, 1989 — 204с. 2. А.Н. Тимошевский, И.М. Засыпкин, С.П. Ващенко, Ю.Г. Векессер, В.К. Комарицын. Применение систем плазменного воспламенения угольной пыли в котлах Таштагольской производственно-отопительной котельной. 3. Геращенко О. А., Гордов А. Н., Еремина А. К. и др. Температурные измерения. Справочник / — Киев: Наук. Думка, 1989 — 704 с. 4. Чистяков В.С. Краткий справочник по теплотехническим измерениям. — М.: Энергоатомиздат, 1990. — 320 с.: ил.

|