УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО КОНТРОЛЯ ПРОИЗВОДИТЕЛЬНОСТИ КОМБАЙНА С ВЫНЕСЕННОЙ СИСТЕМОЙ ПОДАЧИ

Гуцалюк С.В., студент, Дубинин С.В., доцент

(Донецкий национальный технический университет, г. Донецк, Украина)

Источник: Автоматизация технологических объектов и процессов. Поиск молодых. / Сборник научных работ IX научно-технической конференции аспиратнов и студентов в г. Донецке 18 – 20 мая 2009 г., — Донецк, ДонНТУ, 2009. — 207 с.

Производительность работы относится к числу основных макроуровневых показателей, интегрально характеризующих уровень качества и степень конкурентоспособности очистных комбайнов (ОК). Производительность зависит от целого ряда факторов — горно-геологических условий, проектно-компоновочных решений, конструктивных и режимных параметров ОК, а также взаимодействующих с ним машин (прежде всего конвейера и механизированной крепи), технологии и организации работ в очистном забое.

Информация о величине производительности ОК в конкретный момент времени является важным параметром, на основании которого можно составить комплексную картину выполнения технологического процесса и производить техническую диагностику и прогноз, например, действительно ли фактическая производительность соответствует заявленной для данного комбайна на заводе.

Существует метод определения производительности косвенным путем по скорости подачи очистного комбайна [1]:

|

(1) |

где Hp — расчетная мощность пласта, м; Bз — ширина захвата, м; Vп — рабочая скорость подачи, м/мин; γ — плотность вынимаемого массива, т/ м3.

Для комбайна с вынесенной системой подачи можно принять допущение, что линейная скорость пропорциональна угловой скорости вращения приводной звездочки:

|

(2) |

где ωз — угловая скорость на приводной звездочке, рад/мин; Rз — радиус звездочки, м.

|

(3) |

где ωд — угловая скорость диска датчика, равная 2πf, рад/мин; f — частота вращения диска датчика, об/мин; Kред — передаточный коэффициент редуктора.

Техническая реализация идеи «контроля производительности при помощи датчика ДПК-1» состоит в разработке схемы устройства на основе интегральных микросхем, осуществляющих операции суммирования и умножения; преобразования двоичного кода в двоично-десятичный; дешифрацию с целью вывода на семисегментный индикатор. Кроме того, за счет использования в качестве выходных контактов датчика герконов имеет место гальваническая развязка цепи датчика и цепи подсчета импульсов, реализованной на счетчике.

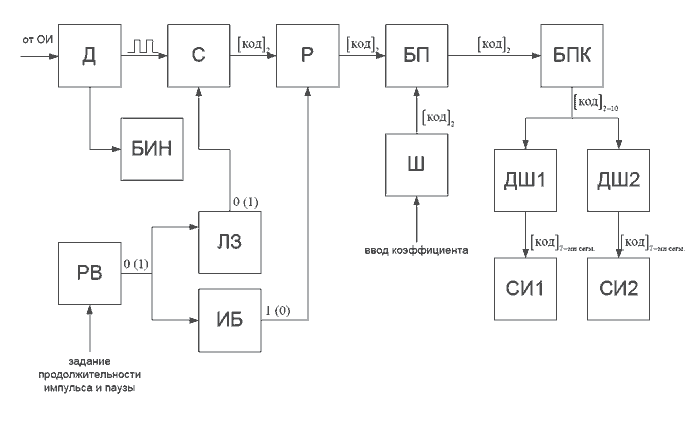

На рисунке 1 приведена структурная схема проектируемого устройства.

Рисунок 1 — Структурная схема устройства для контроля производительности очистного комбайна

На рисунке обозначено: Д — датчик ДПК-1; С — счетчик; Р — регистр; БП — блок перемножения; БИН — блок индикации направления; РВ — реле времени; ЛЗ — линия задержки; ИБ — инверсионный блок; Ш — шифратор; БПК — блок преобразования кода; ДШ1, ДШ2 — дешифраторы; СИ1, СИ2 — семисегментные индикаторы.

Устройство работает следующим образом:

- передача импульсов на счетчик (С) с выхода датчика ДПК-1 (Д);

- подсчет импульсов, соответствующих количеству оборотов за минуту (или другой интервал времени) при помощи счетчика;

- запись полученного кода на параллельные входы регистра (Р) после подачи разрешающего сигнала на соответствующий вход регистра. Линия задержки (ЛЗ) предназначена для предотвращения записи нуля регистром.

- осуществление операции перемножения двоичного кода, соответствующего частоте оборотов вала датчика, на некоторый коэффициент К введенного предварительно с помощью шифратора (Ш) при помощи блока перемножения;

- преобразование полученного двоичного кода в двоично-десятичный код при помощи блока преобразования кода (БПК) с целью корректного отображения на двух семисегментных индикаторах (СИ).

Чтобы отсчитывать время, через которое на разрешающий вход регистра будет поступать разрешающий сигнал на запись кода с выходов счетчика, использовано циклическое реле времени (РВ) типа РВЦ. Перед началом работы необходимо выставить уставку на панели реле, равной времени, в течение которого будут считаться импульсы.

Предложенная структурная схема устройства легко реализуется стандартными микроконтроллерными средствами и интегрируется в общую систему АСУ ТП предприятия.

Перечень ссылок

1. Горбатов П.А. Гірничі машини для підземного видобудування вугілля: Навч.посіб. для вузів / П.А. Горбатов, Г.В. Петрушкін, М.М. Лисенко, С.В. Павленко, В.В. Косарев; Під заг.ред. П.А. Горбатова. 2-ге вид.перероб. і доп. — Донецьк: Норд Комп'ютер, 2006. — 669 с.: іл.