Снижение динамических нагрузок в вынесенной системе подачи очистного комбайна на основе дифференциального редуктора и электромагнитного тормоза скольжения

Гуцалюк С.В., студент, Дубинин С.В., доцент

г. Донецк, Донецкий национальный технический университет

Источник: СЕВЕРГЕОЭКОТЕХ-2010. / Сборник научных работ X международной молодежной научной конференциии в г. Ухта совместно с ДонНТУ (г. Донецк) 17 – 19 марта — Ухта, УГТУ, 2010. — 440 с.

На сегодняшний день все серийно выпускаемые регуляторы нагрузки очистных комбайнов с вынесенной системой подачи (ВСП) выполняют минимальную задачу регулирования, то есть нагрузка на привод исполнительного органа регулируется путем изменения скорости подачи. Однако автоматическое управление (в зависимости от значения скорости подачи и величины тока в подающих и режущих двигателях комбайна) осуществляется лишь тянущим приводом, в то время как скорость подтягивающего привода регулируется вручную оператором. Оператор устанавливает определенную величину тока в обмотке возбуждения электромагнитного тормоза скольжения (ЭТС) подтягивающего привода. Данный способ управления обладает недостатками ручного управления. Например, при изменении изогнутости става конвейера или заштыбовки участков тяговой цепи изменяется сила сопротивления ее движению. Это приводит к необходимости перенастройки тока возбуждения ЭТС подтягивающего электропривода. Необходимость такой перенастройки может возникать до 3-5 раз за смену, что влечет за собой простой оборудования. Ошибки при настройке вручную тока управления ЭТC, которые вследствие затруднительного контроля неизбежны, могут привести к нежелательным последствиям.

Если тяговое усилие подтягивающего привода превышает величину, необходимую для транспортировки нижнего холостого участка цепи, то ухудшается качество стабилизации частоты вращения выходного зала тянущего привода в связи с увеличением влияния на ВСП нерегулируемого подтягивающего привода. Кроме этого, увеличивается: сила трения низшего холостого участка цепи о направляющие, снижающие КПД ВСП в целом. Вследствие увеличения трения, увеличивается износ тяговой цепи.

Снижение тягового усилия подтягивающего привода ниже величины, необходимой для транспортировки нижнего холостого участка цепи приводит к следующим нежелательным последствиям: ухудшаются условия зацепления тяговой цепи с приводной звездой тянущего привода; происходит перегрузка тянущего привода; увеличивается сила трения верхнего рабочего и холостого участков цепи о направляющие, что снижает КПД ВСП и увеличивает износ цепи; подтягивающий привод через верхний холостой участок тяговой цепи взаимодействует с корпусом комбайна, увеличивая неравномерность его перемещения. Последнее проявляется в случае неравномерного движения подтягивающего привода.

Таким образом, ручной способ управления подтягивающим приводом не обеспечивает рационального распределения нагрузок между приводами ВСП, что ведет к увеличению динамических и статических нагрузок в элементах ВСП и комбайна, а также снижению КПД системы подачи. Более перспективным является способ автоматического управления обоими электроприводами ВСП. Однако в исследованиях процессов в ВСП с помощью математического моделирования не учтены возмущающие воздействия и другие факторы, обуславливающие возникновение низкочастотных колебаний и автоколебаний в двухприводной системе. Соответствующие математические модели также недостаточно полно описывают взаимодействие электрического аппарата управления в двухприводной ВСП. Поэтому для исследования режимов работы ВСП была разработана математическая модель, в которой учтены факторы, влияющие на динамическую нагруженность элементов двухприводной ВСП и комбайна, характер взаимодействия между электроприводами подачи тянущим и подтягивающим и приводом резания комбайна.

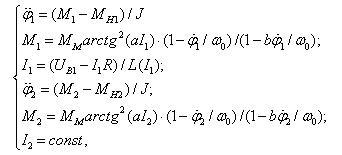

Модель тянущего и подтягивающего приводов подачи ЭТС можно описать следующей системой уравнения:

|

(1) |

где φ1 , φ2 — углы поворота выходных звезд тянущего и подтягивающего приводов, рад;

M1 , M2 — приведенные электромагнитные моменты ЭТС соответственно тянущего и подтягивающего приводов, H·м;

J — приведенный момент инерции ЭТС, кг·м2;

MH1 , MH2 — моменты нагрузки тянущего и подтягивающего приводов, H·м;

MM , a, b — конструктивные коэффициенты [1];

I1 , I2 — токи возбуждения соответствующих ЭТС, A;

ω0 — угловая синхронная скорость ЭТС, рад;

UB1 , UB1 — напряжение возбуждения соответствующих ЭТС, В;

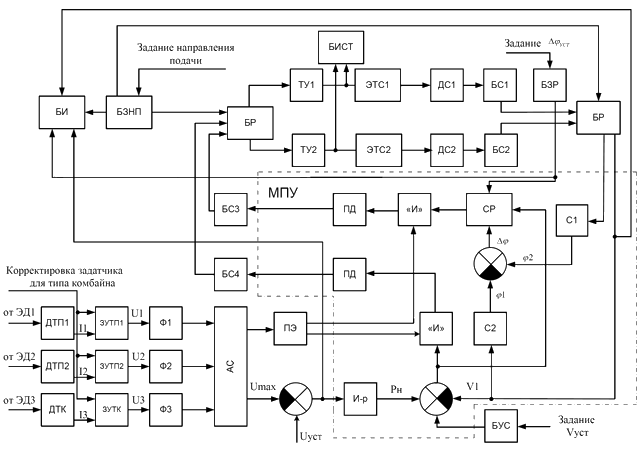

L1(I1) — нелинейная индуктивность обмотки ЭТС тянущего привода [1], Гн;

|

(2) |

LH — начальная индуктивность, Гн.

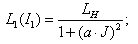

Результаты моделирования приведены на рисунке 1. Видим, что при токe возбуждения ЭТС подтягивающего привода I2 = 2A (кривая 1), пуск ВСП сопровождается возбуждением медленно затухающих колебаний скорости приводной звездочки. Возникновению таких колебаний способствует несинхронность и несинфазность вращения приводных звездочек ВСП. Так, после пуска приводов ВСП и достижении скорости вращения приводной звездочки тянущего привода номинального значения (кривая 5), скорость вращения звездочки подтягивающего привода равна нулю в течение 6 с. При этом отсутствует транспортировка нижней холостой ветви и происходит натяжение верхней холостой ветви с накоплением в ней упругого натяжения. Эта энергия после страгивания звезды подтягивающего привода расходуется на ее разгон с достижением угловой скорости почти двукратного значения скорости звезды тянущего привода, после чего происходит обмен энергией между элементами ВСП через тяговую цепь в течение всего переходного процесса. При увеличении тока до 0,8 А и 1,6 А (кривая 2 и 3) амплитуда и время затухания колебаний уменьшается за счет более синхронного вращения приводных звездочек при пуске ВСП. Однако дальнейшее увеличение тока возбуждения (более 2,4 А, кривая 4), приводит к увеличению вращающего момента подтягивающего привода до уровня, достаточного для обеспечения движения ВСП в целом. Это вызывает неконтролируемый разгон тянущего привода (кривая 6), то есть нарушается стабилизация скорости подачи комбайна. Подобные колебания возникают не только при запуске, но и при любом изменении скорости подачи комбайна, например, при изменении сигнала на входе регулятора нагрузки.

Рисунок 1 — Графики пуска ВСП, полученные при помощи математического моделирование

Таким образом, нерациональные режимы работы обусловлены взаимодействием подтягивающего привода подачи с тянущим или с приводом резания комбайна через холостые ветви цепного контура [2]. При этом повышается динамическая нагруженность элементов ВСП и снижается устойчивость процесса регулирования нагрузки. Уменьшить данное взаимодействие при отсутствии низкочастотных автоколебаний в подтягивающем приводе возможно обеспечением синхронного и синфазного вращения приводных звездочек тянущего и подтягивающего приводов. Синхронность можно реализовать поддержанием одинаковой их частоты вращения, а синфазность — путем поддержания разности углов поворота приводных звездочек на определенном уровне.

Однако несинхронность вращения приводных звездочек невозможно устранить подстройкой усилия ЭТС подтягивающего привода вручную. Следовательно, данная задача решается разработкой такого регулятора, который реализует автоматическое управление подтягивающим приводом системы подачи комбайна. Такой регулятор должен обеспечивать: движение комбайна со скоростью подачи, соответствующей номинальной нагрузке электропривода режущих органов в обоих возможных направлениях движения в соответствии с челноковой схемой выемки угля; алгоритмы управления обоими электромагнитными тормозами вынесенной системы подачи, поддерживающие рациональное распределение нагрузки между приводами.

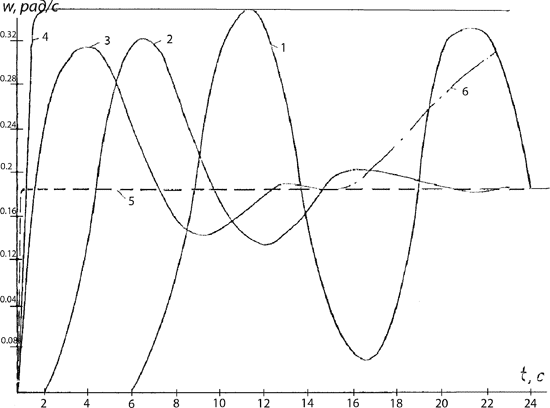

На основе проведенного исследования, а также существующего регулятора нагрузки и скорости (РНС), входящего в состав серийно выпускаемой аппаратуры автоматизации КД-А для автоматизации комбайнов с вынесенной системой подачи [3], была разработана усовершенствованная структурная схема регулятора нагрузки и скорости (рисунок 2).

Рисунок 2 — Структурная схема регулятора нагрузки и скорости

На рисунке обозначено: ДТ1, ДТ2, ДТ3 — датчики тока, измеряющие соответственно силы тока в электродвигателе тянущего, подтягивающего и привода резания комбайна; ЗУТП1, ЗУТП2, ЗУТП3 — задатчики уставок тока для соответсвующих приводов; Ф1, Ф2, Ф3 — фильтры; АС — амлитудный селектор; ПЭ — пороговый элемент; И-р — интегратор; БУС — блок уставок скорости; С1, С2 — счетчики; «И» — логический элемент; ПД — пропорционально-дифференциальный регулятор; БС1, БС2, БС3, БС4 — блоки сопряжения; СР — схема разрешения; БЗР — блок задания разницы; БР — блок реле; ДС1, ДС2 — индуктивные датчики скорости; БЗНП — блок задания направления подачи; БИ — блок индикации; ТУ1, ТУ2 — тиристорные усилители; ЭТС1, ЭТС2 — электромагнитный тормоза скольжения; МПУ — микропроцессорное устройство (микроконтроллер); БИСТ — блок индикации силы тока.

Принцип работы регулятора состоит в следующем. Измерение нагрузки на исполнительном органе комбайна осуществляется косвенным путем — измерением силы тока в обмотка статора двигателя комбайна при помощи датчика тока ДТК. Датчики тока ДТП1 и ДТП2 измеряют силу тока в статорах двигателей вынесенной системы подачи. Сигналы с датчиков тока поступают на задатчики уставок тока, которые устроены так, что сигнал на их выходе равен 10 В в случае равенства уставки текущему значению тока; более 10 В — если текущее значение тока больше уставки; менее 10 В — если текущее значение тока меньше уставки. Так как устройство может применяться для регулирования нагрузки различных комбайнов с вынесенной системой подачи, то необходимо предусмотреть возможность корректировки величины уставки под различные типы двигаталей. Сигналы с ЗУТ поступают на соответствующие фильтры, которые исключают ложные срабатывания регулятора при кратковременных превышениях тока в обмотке статора. Из всех сигналов выбирается максимальный при помощи амплитудного селектора АС. Сигнал с АС поступает на интегратор И-р и затем сравнивается с выходным сигналом от датчика скорости, установленного на приводной звездочке тянущего привода, и с заданным значением скорости, выставленного машинистом комбайна при помощи блока БУС. Результирующий выходной сигнал поступает на логический элемент «И», на который в то же время поступает сигнал с порогового элемента ПЭ (компаратора). В случае наличия логической единицы на выходе компаратора (нагрузка меньше или равна допустимой), регулятор отрабатывает управляющий сигнал на снижение или увеличение скорости подачи. Если же на выходе компаратора логический ноль (нагрузка превышает допустимую), то регулятор выдает команду на обнуление тока в тянущем тормозе ВСП и как следствие снижение скорости подачи до нуля. Отметим, что пороговый элемент выполняет функцию отсечки по нагрузке только в случае резкого значительного превышения нагрузки двигателей комбайна или подачи.

Вышеобоснованное требование обеспечения синфазости и синхронности вращения приводных звездочек реализовано в регуляторе следующим образом. Сигналы с датчиков скорости, установленных на тянущем и подтягивающем приводах, поступают на счетчики С1 и С2. Накопленные счетчиками значения импульсов φ1 ,φ2 поступают на элемент сравнения. При достижении фактической разности Δφ положительного значения Δφуст срабатывает схема разрешения (СР) и на ЭТС подтягивающего привода подается управляющий сигнал, равный управляющему сигналу для ЭТС тянущего привода. Если же значение Δφ меньше Δφуст , происходит блокировка управляющего сигнала для подтягивающего привода и его скорость снижается. Задание Δφуст осуществляется и помощи клавиатуры (на структурной схеме блок задания разницы БЗР), сигнал с которой преобразуется шифратором в двоичный код, соответствующий значению Δφуст. Результирующие управляющие сигналы для электромагнитных тормозов скольжения тянущего и подтягивающего приводов поступают на пропорционально-дифференциальные регуляторы, которые компенсируют запаздывание управления.

При челноковой схеме работы приводы системы подачи «меняются» местами: тянущий привод становится подтягивающим, подтягивающий — тянущим. Для обеспечения правильной работы регулятора предусмотрен блок БР. Машинист комбайна нажатием кнопки переключения направления подачи (БЗНП) тем самым воздействует на блок БР, который производит переключение выходных каналов с датчиков скорости, а также каналов управления тормозами скольжения системы подачи.

В качестве силовой части устройства управления, осуществляющей питание обмоток возбужденя тянущего и подтягивающего приводов, применены тиристорные преобразователи напряжения (ТП1 и ТП2), собранные по однофазной двухполупериодной схеме со средней точкой. Величина тока в обмоттках возбуждения отображается посредством амперметров (БИСТ).

В разработанном устройстве предусмотрена индикация (БИ): направления подачи комбайна; величина фактической скорости подачи в данный момент времени; индикация режима перегрузки; величины заданной разницы Δφуст.

Перечень ссылок

1. Щетинин Т.А. Электромагнитные муфты скольжения. /Щетинин Т.А. — М.: Энергоатомиздат, 1985. — 272 c., ил.

2. Поцепаев В.В. Исследование динамики и выбор рациональных параметров вынесенного привода подачи очистных комбайнов: Автореф. дисс.. на соиск. уч. степ. канд. техн. наук. ИГД им. А.А. Скочинского./ Поцепаев В.В. — М., 1986. — 14 с.

3. Электрослесарю добычного и проходческого оборудования: Справочник /Под общ. ред. В.А. Антипова. — Донецк: Донбасс, 1985. — 136 с.