Одним из направлений повышения эффективности процесса проветривания шахт, опасных по газу, является применение систем автоматизации (САУП), которые контролируют основные параметры вентиляции горных выработок и при отклонении их текущих значений от технологических нормативов осуществляют управляющие воздействия на элементы системы проветривания для восстановления нормального режима проветривания и поддержание концентрации метана в пределах, допускаемых правилами безопасности.

При разработке таких сложных систем, как САУП, важна каждая составляющая часть системы. Этому вопросу уделялось много внимания, учеными были разработаны методы и алгоритмы автоматического управления проветриванием угольных шахт, суть которых заключается в распознавании конкретной газовой ситуации и параметров подачи воздуха в горные выработки, выбор того или иного метода регулирования с последующей нормализацией газовой ситуации на участках [1,2]. Для их реализации в данной статье предложена структура системы автоматизации процесса проветривания угольных шахт, опасных по газу, на базе современных технических средств автоматизации (см. рис.1).

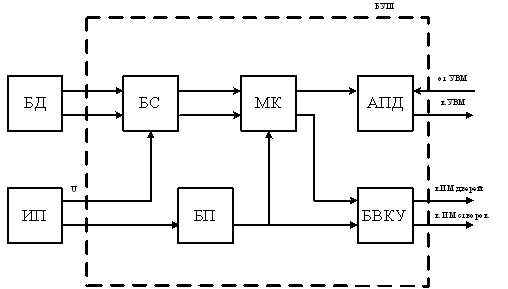

Рисунок 1 – Структура системы автоматизации процесса проветривания угольных шахт, опасных по газу

Объектами автоматизации являются следующие элементы системы проветривания: главная вентиляционная установка (ВГП), вентиляторы местного проветривания (ВМП), калориферные установки и вентиляционные двери с вентиляционным окном.

Структура технических средств автоматизации должна обеспечить контроль и управление процессом проветривания, как в нормальном режиме проветривания, так и в аварийном. В нормальном режиме система проветривания должна осуществлять подачу и распределение по выработкам такого количества воздуха, которое в соответствии с правилам безопасности в угольных шахтах (ПБ) требуется для обеспечения комфортных и безопасных условий труда горнорабочих, обеспечения заданной производительности забоев при существующих параметрах рудничной атмосферы: газовыделении, пылеобразовании, выделении тепла и влажности, при оптимальных режимах работы вентиляторных установок. В аварийном режиме проветривания необходимо поддерживать параметры рудничной атмосферы в заданных пределах и создать оптимальные условия для вывода людей из опасной зоны и ликвидации аварии, её последствий.

Предлагаемая структура САУП ориентирована на централизованную систему управления, при которой информация от средств отбора поступает на центральный диспетчерский пункт шахты, где по определенному алгоритму обрабатывается в ЭВМ и формируются команды – советы по управлению. Диспетчер осуществляет управление системой проветривания в аварийных ситуациях и вводит управляющее воздействие при нормальных режимах в аппаратуру автоматизации соответствующих элементов системы проветривания для их реализации. В соответствии с требованиями ПБ автоматический ввод регулирующего воздействия не применяется.

Структура САУП трёх уровневая. На первом – нижнем уровне расположены датчики контроля значений текущих параметров проветривания и состояния элементов системы проветривания. На втором – среднем уровне расположена аппаратура автоматизации отдельных элементов системы проветривания, аппаратура передачи информации и связи. На третьем – верхнем уровне расположена ЭВМ, мнемосхема системы проветривания с элементами индикации и сигнализации. Рассмотрим оснащение каждого уровня необходимыми техническими средствами автоматизации.

Нижний уровень САУП. Состояние проветривания шахт, опасных по газу, характеризуется рядом аэродинамических параметров: количеством воздуха, поступающего в шахту и к местам его потребления, его давлением, скоростью, химическим составом (содержанием вредных примесей), температурой и влажностью, а также аэродинамическим сопротивлением выработок и их депрессией. В условиях автоматизированного управления проветриванием нецелесообразно производить контроль всех этих параметров. Это требует значительного количества датчиков, большой их рассредоточенности, постоянного перемещения вслед за развитием горных выработок, что затрудняет получение достоверной и полной информации. Основными контролируемыми параметрами являются: концентрация метана в вентиляционных струях (регулируемая величина) и количество воздуха (основное управляющее воздействие). Остальные параметры при безаварийной работе системы проветривания изменяются в незначительных пределах, поэтому контроль их в САУП не обязателен.

Технические средства контроля требуемых параметров в настоящее время выпускаются серийно и соответствуют требованиям ГСП. Так, для измерения концентрации метана могут быть использованы датчики метана, например, типа ДМВ с преобразователем параметров измерительным ППИ или аналогичные, которые входят в состав анализаторов метана типа АТ1.1 или АТ3.1 [3]. Для определения количества воздуха, проходящего по выработке, необходимо знать скорость его движения и площадь поперечного сечения выработки. Автоматический контроль второго параметра нецелесообразен. Изменения сечений выработок, как правило, незначительны и корректировка сечения осуществляется вручную. Непрерывный контроль скорости воздуха может быть осуществлен с помощью преобразователя тахометрического ПТ измерителя скорости и направления движения воздуха типа ИСНВ [3]. Указанные датчики устанавливаются в вентиляционных выработках шахты в соответствии с Правилами безопасности в угольных шахтах. Их количество может меняться в зависимости от геометрии вентиляционной сети.

Важным параметром контроля системы проветривания в зимний период времени является температура воздуха, поступающего в шахту. В соответствии с ПБ температура воздуха должна быть не менее +2°С в 5 м от места сопряжения канала калорифера со стволом, подающим воздух в шахту, для исключения обмерзания подъемных сосудов и канатов. Для контроля температуры воздуха может быть использован термодатчик типа ТДС-1, действующий по принципу термометра сопротивления. Термодатчик входит в состав аппаратуры автоматизации калориферной установки.

Также при автоматизации каждого элемента системы проветривания используются датчики для контроля, как состояния объекта автоматизации, так и его режимов работы. Так, для главной вентиляционной установки требуется контроль таких основных параметров, как подача и депрессия установки, для вентиляторов местного проветривания – скорость воздуха в подающем воздуховоде, для калориферной установки – температуры секций калорифера и давления первичного теплоносителя, для вентиляционной двери – открыта – закрыта как дверь, так и вентиляционное окно, и другие параметры. В качестве датчиков контроля применяются различные датчики, в зависимости от принятой аппаратуры автоматизации объекта системы проветривания.

Средний уровень. В качестве аппаратуры аэрогазового контроля принят комплекс КАГИ. Комплекс предназначен для использования в системах аэрогазового контроля угольных шахт III категории по газу и выше для приема, преобразования, представления оператору аэрогазового контроля, обработки, выдачи и хранения поступающей на поверхность информации от аппаратуры автоматического контроля содержания метана, телеконтроля расхода воздуха в горных выработках. Комплекс КАГИ представляет собой интеллектуальную многопроцессорную систему с двумя уровнями обработки информации и предусматривает необходимую в угольной промышленности искробезопасность входных цепей. В состав комплекса, установленного на центральном диспетчерском пункте шахты (см. рис.1), входят устройство приема и преобразования информации УПИ (в комплекте с телефонным аппаратом, автономным пультом индикации, искробезопасными телефонными трубками) и персональная ЭВМ. Конструктивно к устройству УПИ могут быть одновременно подключены 56 аппаратов сигнализации АС с тремя датчиками метана ДМВ каждый (всего 168 датчиков), 28 датчиков с обособленными линиями телеизмерения и 12 измерителей ИСНВ. Для обеспечения информацией, получаемой комплексом, других служб шахты (главный инженер, диспетчер, начальник смены, начальник ВТБ и т.д.) предусматривается организация возможности выдачи этой информации в локальную компьютерную сеть.

В качестве аппаратуры автоматизации главной вентиляционной установки принято комплектное устройство автоматического управления шахтными вентиляционными установками типа УКАВ-М [3]. Устройство УКАВ-М обеспечивает автоматическое управление вентиляционными установками с различными типами вентиляторных агрегатов и их электроприводов, обеспечивает различные виды управления и режимы работы, а также контроль, защиту и сигнализацию состояния вентиляционных установок. Важным является возможность регулирования производительности вентилятора за счет изменения скорости вращения приводного двигателя при подключении к комплекту УКАВ-М аппаратуры регулирования частоты вращения вентилятора с помощью машины двойного питания или асинхронно-вентильного каскада. Регулирование должно осуществляться таким образом, чтобы отношение депрессии вентилятора к соответствующему к.п.д было минимальным. При этом следует иметь в виду, что необходимым условием нормального функционирования САУП является наличие резерва регулирования производительности вентилятора по расходу воздуха, определяемого для шахты как разность между номинальным и предельно допустимым расходом воздуха, который на протяжении всего периода эксплуатации шахтного поля должен быть достаточным для осуществления безопасного регулирования. В противном случае необходимо предусмотреть мероприятия по уменьшению аэродинамических сопротивлений горных выработок, изменению структуры шахтной вентиляционной сети и совершенствованию схем проветривания добычных участков.

В качестве аппаратуры автоматизации вентиляторов местного проветривания принята аппаратура АКТВ. Эта аппаратура в функциональном отношении аналогична аппаратуре АПТВ, широко применяемой на шахтах [3]. Однако аппаратная часть аппаратуры выполнена на микропроцессорной элементной базе, что позволяет включить её в сеть взаимодействия с ЭВМ. Основное назначение аппаратуры – контроль подачи воздуха в необходимом количестве в тупиковую выработку и отключение электропитания механизмов при отклонении от заданного режима проветривания выработки.

В качестве аппаратуры автоматизации калориферной установки предлагается аппаратура типа АКУ-3.1М. Аппаратура предназначена для автоматизации шахтных калориферных установок, имеющих в качестве первичного теплоносителя перегретую воду или пар. В результате использования аппаратуры осуществляется контроль температуры воздуха, поступающего в шахту, температуры секций калорифера, температуры отработанного теплоносителя на выходе калорифера и давления первичного теплоносителя. При отклонении текущих значений параметров от заданных осуществляется выдача контактного сигнала управления исполнительным механизмам для стабилизации температуры воздуха в стволе шахты, для стабилизации температуры теплоносителя на выходе калорифера, для прекращения движения холодного воздуха через калорифер.

Для автоматизации вентиляционных дверей горных выработок в настоящее время аппаратуры автоматизации не существует. Предлагается следующее устройство управления. Вентиляционные двери с вентиляционным окном предназначены для обеспечения распределения воздуха в системе выработок, реверсирование вентиляционных струй при аварийных ситуациях. На рисунке 2 приведен вариант такой двери. Вентиляционная дверь состоит из двух створок 1, тяг 2. Под действием усилия контргруза 3 створки двери становятся на место. Вентиляционная дверь имеет регулирующее вентиляционное окно 5 с электрическим исполнительным механизмом 6, которое может открываться и закрываться при закрытых вентиляционных дверях. Открытие и закрытие вентиляционной двери осуществляется с помощью пневматического исполнительного устройства с электропневмоклапаном 4, т.к. при аварийной ситуации в шахте при реверсировании воздушного потока, по требованиям ПБ, отключается электроэнергия на всех участках шахты. К электропневмоклапану подводится пневмопровод 8. Управление вентиляционной дверью осуществляется с помощью аппаратуры управления 7.

Рисунок 2 - Вентиляционная дверь с вентиляционным окном

Структурная схема аппаратуры управления вентиляционной дверью представлена на рисунке 3.

Рисунок 3 - Структурная схема аппаратуры управления вентиляционной дверью

На рис.3 приняты следующие обозначения: БД – блок датчиков; ИП – источник питания; БС – блок согласования; БП – блок передачи данных; МК – микроконтроллер; АПД – адаптер передачи данных; БВКУ – блок вывода команд управления; АУВД – аппаратура управления вентиляционной дверью.

Блок датчиков представляет собой датчики, контролирующие крайние положения (открыто или закрыто) двери и окна, а также датчик метана необходимый для контроля содержания метана за вентиляционной дверью при реверсировании воздушного потока. Подключение датчиков к МК осуществляется посредством блока согласования, который осуществляет гальваническую развязку линии связи устройства с датчиками. МК воспринимает входную информацию, анализирует ее и по командам от ЭВМ вырабатывает соответствующее программе управляющее действие на привод двери или окна. Блок БВКУ усиливает сигнал микроконтроллера до уровня, достаточного для управления приводом двери или окна. Адаптер АПД осуществляет связь аппаратуры АУВД с ЭВМ диспетчерского пункта через интерфейс RS-485. Источник питания ИП совместно с блоком питания БП обеспечивает питание всех блоков схемы аппаратуры АУВД искробезопасным напряжением.

Верхний уровень. Основным устройством системы автоматизации на этом уровне является ЭВМ. Применение ЭВМ для управления проветриванием шахты диктуется необходимостью обработки значительного объема технологической информации в кратчайшие сроки, особенно при аварийных режимах, и в определении статистических характеристик аэродинамических процессов, что связано со стохастическим характером аэрогазовых процессов и наличием выбросов в случайных функциях регулируемых параметров, которые нельзя предусмотреть заблаговременно. ЭВМ реализует комплекс алгоритмов и программ адаптивного управления проветриванием [1]. В качестве ЭВМ должен использоваться промышленный компьютер с необходимыми аппаратными и программными средствами для связи машины с датчиками и средствами автоматизации.

На мнемосхему выводится информация, предусмотренная возможностями принятой аппаратуры автоматизации на среднем уровне. Под пультом управления на рис.1 подразумевается пульт диспетчерского управления шахтой, например, КОД.2М.

Библиографический список

1. Пучков Л.А., Бахвалов Л.А. Методы и алгоритмы автоматического управления проветриванием угольных шахт. – М.: Недра, 1992. – 399с.

2. Абрамов Ф.А., Тян Р.Б. Методы и алгоритмы централизованного контроля и управления проветриванием шахт. К.: Наукова думка, 1973. – 184с.

3. Овсянников Ю.А., Кораблев А.А., Топорков А.А., Автоматизация подземного оборудования: Справочник рабочего. - М.: Недра, 1990. – 287с.