Методы измерения вязкости и приборы

Автор: Профос П.

Источник: Измерения в промышленности. Справ. изд. В 3-х кн. Кн. 2. Способы измерения и аппаратура. Пер. с нем. /Под ред. Профоса П.- М.: Металлургия, 1990. - 384 с

В основу методов измерения вязкости и их

классификации положены математические зависимости, описывающие различные виды

течения сред. Легко реализуются ламинарные, так называемые слоистые потоки,

описываемые решениями дифференциального уравнения Навье–Стокса, при краевых условиях,

предполагающих прилипание частиц к ограничивающим поток стенкам и независимость

вязкости среды от градиента среза (ньютоновские жидкости).

В различных типах вискозиметров используют

струйчатые потоки следующих видов:

а) поток Хаген–Пуазейля в трубке (капиллярный

поток);

б) кюветный поток (в пространстве между двумя

концентрическими вращающимися цилиндрами);

в) поток, возникающий в результате аксиального

перемещения двух концентрических цилиндров;

г) нестационарные слоистые потоки.

Иногда используются потоки, описываемые

приближенными решениями уравнения Навье–Стокса (скользящие потоки).

Наряду с этим существует большое число других

вискозиметров, принцип действия которых полностью или частично основан на

использовании эмпирических зависимостей [3].

Капиллярный

вискозиметр

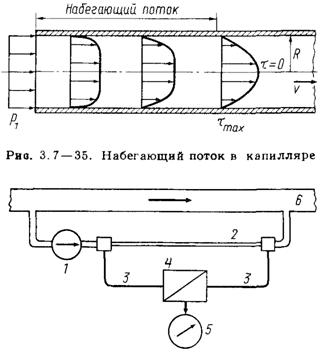

Установившийся ламинарный поток в капилляре

описывается уравнением Хаген–Пуазейля

![]()

где R – радиус капилляра; р1 – давление на входе; р2 – давление на выходе; V – объемный

расход; L – длина капилляра.

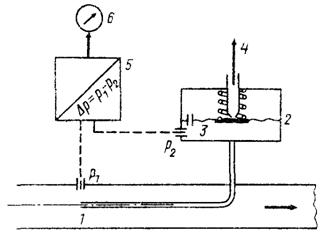

Рис. 3.7–36. Схема капиллярного вискозиметра:

1 – дозирующий

насос; 2 – капилляр; 3 –

импульсные трубки измерения давлений; 4 – преобразователь

разности давлений; 5 – указатель вязкости; 6 – основной трубопровод

Таким образом; определяемая динамическая вязкость

пропорциональна разности давлений на входе и выходе капилляра: Dp = p1 – р2. Влияние

набегающего потока на выходе капилляра (рис. 3.7–35) обусловливает необходимость

измерения давлений внутри самого капилляра, т.е. в достаточном удалении от его

концов, что связано с рядом технических сложностей. Поэтому практически

давление измеряют в расширенных концах капиллярной трубки и корректируют по

экспериментальным и расчетным данным. Для уменьшения искажающего воздействия

набегающего потока в реальных конструкциях применяют длинные капилляры.

Капиллярный принцип измерения вязкости используют в вискозиметрах многих

конструкций. Часто, например, измерение вязкости осуществляют путем отсчета времени

истечения определенного количества контролируемой среды при постоянном перепаде

давлений на капилляре. Стеклянные капиллярные вискозиметры широко применяют в

лабораторной практике; однако большинство этих приборов неприменимо для

непрерывного контроля. Образцовые капиллярные вискозиметры используют для

градуировки и калибровки вискозиметров других типов [5]. К капиллярным вискозиметрам

промышленного назначения наряду с требованиями обеспечения достаточной точности

измерения предъявляют требования работоспособности в жестких эксплуатационных

условиях (конструкционной прочности) и непрерывности действия. Обычно схема

измерения предусматривает наличие дозирующего насоса для обеспечения

постоянного расхода среды через капилляр, измерение перепада давлений на его

концах и соответствующее преобразование результатов измерения с выводом

полученного значения вязкости на шкалу указателя или на регистрирующий прибор.

Весьма существенным фактором, обеспечивающим правильность результата измерения,

является хорошее термостатирование прибора (рис. 3.7–36). В качестве приборов

подобного типа могут быть названы следующие модели вискозиметров:

прибор Viscosity monitor

фирмы Carlo Erba (Италия);

прибор

Automatik–Viscoterm фирмы Conoflow VAF, Brilon. (ФРГ); прибор Seiscor фирмы Schwing (ФРГ).

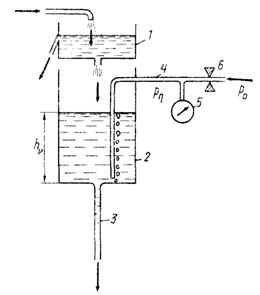

В ряде вискозиметров стабилизация расхода среды

через капилляр осуществляется регулятором расхода, например в приборе типа Viscosimat фирмы Askania (Зап. Берлин) (рис.

3.7–37).

Рис. 3.7 – 37. Принципиальная схема виcкозиметрической установки фирмы Askania:

1 –

измерительный зонд о капилляром; 2 –

регулятор расхода; 3 –

дроссель, не зависящий от вязкости; 4 –

сброс; 5 – измерительный

преобразователь; 6 –

показывающий прибор

К приборам этой же группы относятся вискозиметры, в которых

перепад

Рис. 3.7 – 38. Принципиальная схема вискозиметра непрерывного действия:

1 – дозируемая подача

контролируемой среды; 2 –

измерительная емкость; 3 –

выпускной капилляр; 4 –

пневматический преобразователь гидростатического давления hv (hv ~ ν); 5 – показывающий прибор ρη ~ η; 6 – дроссель в линии

подачи роздуха; р0 – давление питающего воздуха

давлений

на капилляре Δρ измеряется по высоте столба жидкости h в сосуде перед капилляром; как следует из уравнения Δр = gph, эта величина пропорциональна кинематической вязкости ν = η/ρ. Типичным примером такого прибора

является вискозиметр непрерывного действия типа Permanent– Visvosimeter фирмы Debro Werke (ФРГ) (рис. 3.7–38).

Ротационные вискозиметры

Действие ротационного вискозиметра основано на использовании

сил вязкостного трения, возникающего в слое жидкости, протекающей в кольцевом

зазоре между двумя коаксиальными равномерно вращающимися относительно друг

друга цилиндрами. В целях упрощения реальных конструкций вискозиметров обычно

вращается только один из цилиндров. Ламинарный характер этого потока нарушается

только наличием краевых эффектов, так называемых завихрений Тейлора,

возникающих при вращении внутреннего цилиндра и при больших числах Рейнольдса

[3, 4).

Вискозиметры е неподвижным внутренним цилиндром

называются кювентными вискозиметрами.

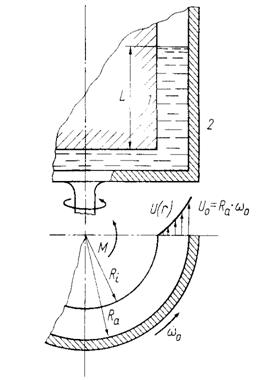

Действие вискозиметра с вращающимся внутренним

цилиндром описывается уравнением

![]()

где Μ – крутящий

момент- w0 – угловая

скорость вращения цилиндра; L – длина цилиндра; Ra, Ri – радиусы наружного и внутреннего цилиндров (рис. 3.7–39).

Таким образом, динамическая вязкость среды

пропорциональна крутящему моменту М.

Рис. 3.7 – 39. Принцип действия ротационного вискозиметра

(кюветного типа); 1 – неподвижный цилиндр; 2 –

вращающийся цилиндр

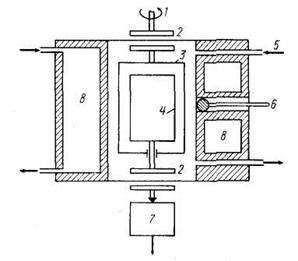

Рис. 3.7–40. Принципиальная

схема измерительной ячейки ротационного вискозиметра фирмы Hartmann und Braun:

1 – моторный привод; 2 – магнитные муфты; 3 – вращающийся наружный цилиндр; 4 –

«неподвижный» внутренний цилиндр; 5 – ввод контролируемой среды; 6 – термометр; 7 – устройство компенсации момента и

измерення; 8 – ванна термостата

В конструкцию большинства приборов обычно входят

следующие основные элементы: измерительная ячейка (кювета), привод, устройство

для измерения крутящего момента и показывающее устройство. Ротационные вискозиметры

применимы для непрерывного измерения вязкости среды, что позволяет использовать

их в системах контроля и управления производственными процессами. Приборы этого

типа могут работать при высоких температурах и под большим давлением. Варьируя

скорость вращения ротора, а следовательно, изменяя градиент среза, можно

исследовать текучесть неньютоновских сред.