Главная страница ДонНТУ Портал магистров ДонНТУ

Використання ефекту акустичної емісії в безупинному контролі зносу обладнання механічної обробки металів

Соломічев Р.І.

Донецький національний технічний університет

Источник: Тезисы докладов. — Черновцы: Книги — ХХІ, 2009. — 424 с.

У даній доповіді по відношенню до досліджуваного зразка аргументується з декількох позицій вибір конкретного методу неруйнівного контролю з існуючих. Представлено основні задачі контролю та досліджено залежності параметрів акустичної емісії від прикладених навантажень, оцінено вплив шумів та проаналізовано спектральні характеристики до і після руйнування зразка. Запропоновано типи первинних датчиків із зазначенням їх параметрів.

Зупинка виробництва сталевого прокату на металургійному комбінаті в зв'язку з раптовим виходом з ладу прокатних роликів, щипців, що стискають та іншого обладнання, яке працює в агресивній середі під значними механічними, термічними навантаженнями спричиняє значні економічні наслідки для підприємства від простою. Тому, на даний момент перспективним напрямком у металургійному виробництві є здійснення безупинної оцінки зносу обладнання за допомогою неруйнівного контролю (НК) при автоматизованій обробці металу.

У результаті проведених досліджень по виявленню дефектів (втомні тріщини як на поверхні так і всередині), що утворилися у металевій структурі валків холодної прокатки, було проаналізовано існуючі методи НК [1] із погляду похибок виміру та конструктивних особливостей об'єкта контролю (ОК) та апаратних затрат. Аналіз показав, що найбільш прийнятним методом НК є акустико-емісійний (МАЕ), який відрізняється від більшості методів НК у двох ключових аспектах. По-перше, джерелом сигналу є сам матеріал, а не зовнішнє джерело, тобто метод не потребує додаткових приладів генерації акустичних сигналів або магнітних полів. По-друге, на відміну від інших методів, МАЕ виявляє рух дефекту, а не статичні неоднорідності, пов'язані з наявністю дефектів. Значними перевагами є: найменша чутливість до геометрії зразка, малі зусилля при контролі процесу, малі енергетичні затрати на контроль, висока чутливість до виникнення дефектів (реєструється стрибок тріщини до 1 мкм) та інші.

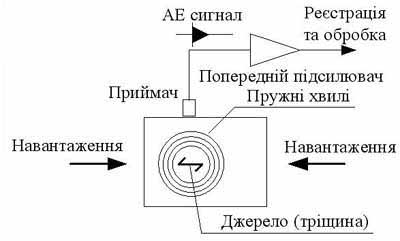

Акустична емісія (АЕ) являє собою явище генерації хвиль напружень, викликаних раптовою перебудовою у внутрішній структурі матеріалу. Джерелами акустичної емісії є процес деформування, пов'язаний з ростом дефектів структури. Принцип генерації і виявлення АЕ приведений на рисунку 1. По мірі росту напружень, активізуються багато з наявних у матеріалі об'єкта джерел емісії. Електричні сигнали емісії, отримані в результаті перетворення датчиком пружних хвиль, підсилюються та реєструються апаратурою і піддаються подальшій обробці й інтерпретації. Первинні датчики мають ковзний контакт з поверхньою валків за допомогою спецiальної рiдини та встановлюються враховуючи їх геометрію. Робочій діапазон частот апаратури МАЕ досить широкий (від 10 кГц до 10 МГц).

Рисунок 1 - Явище акустичної емісії

Задачі НК методом акустичної емісії полягають в оцінці руйнівного навантаження при технологічному процесі прокатки, збір інформації про розповсюдження на початковій стадії тріщин як всередині (перша ступінь дефекту) так і зовні (до четвертого ступеня, який є небажаним). Отримана інформація повинна бути адекватною, використовуватися у подальшому прогнозуваннi залишкового ресурсу ОК оператором. Для зручності спостерігання за процесом контролю, на екран бажано виводити тривимірну картину стану робочої поверхні валків, а при появі того чи іншого дефекту своєчасно локалізувати місце його розташування.

При використанні методу АЕ необхідно: по-перше, дослідити частотний спектр існуючих шумів технологічного процесу від тертя, роботи електричних машин, вібрацій; по-друге, температурні, механічні, геометричні показники та їх вплив на загасання пружної акустичної хвилі в ОК. В результаті складається діаграма спрямованості первинних п’єзоелектричних перетворювачів, оцінюються їх кількість та параметри (в основному частотний діапазон).

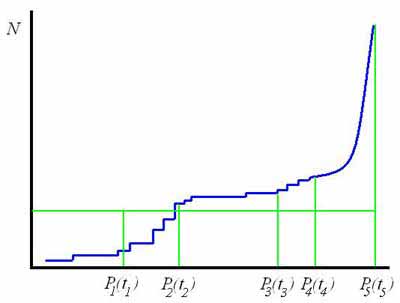

В результаті проведених досліджень було отримано залежності параметрів акустичної емісії від прикладених навантажень (енергія імпульсу АЕ (менш 10-8 Дж), амплітудний і частотний спектри, залежніть кількості імпульсів АЕ від статичного навантаження (див. рис.2) та ін.), що вже на стадії деформаційного зміцнення дозволяють оцінити структурну деградацію матеріалу (ступінь окрихчування, зародження мікротріщин і т.д.), а також залишковий ресурс працездатності металевих виробів, що актуально в даній темі.

На рисунку 2 зміні навантажень P(t) відповідають такі процеси: до Р1 – нормальний режим роботи; Р1 - Р2 – локальне зростання активного джерела АЕ, потребує уваги; Р2 - Р3 – зміцнення матеріалу валка; Р3 – Р4 – дефект подолав зону зміцнення й розвивається, джерело АЕ критично активне. При подальшому навантаженні джерело стає катастрофічно активним, ОК обов’язково зруйнується по ділянці, де була генерація пружних хвиль АЕ. Ступінчастий характер кривої відповідає стрибкоподібному зростанню тріщин.

Рисунок 2 - Залежність кількості імпульсів N від статичного навантаження P(t)

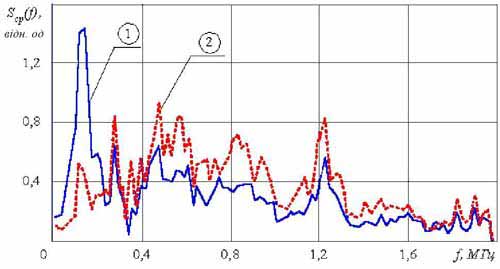

Враховуючи основні фактори виникнення шумів та вібрацій, отримано їх спектральний діапазон, який складає для механічних ударів – не вище 400 кГц, а для тертя – від 0,8 до 1 МГц.

На рисунку 3 наведено графіки функцій SСР(f) для блоків спектрограмм [3], що зареєстровано до й після руйнування зразка (крива 1 і 2 відповідно). Із залежностей SСР(f) видно, що після руйнування в спектрі АЕ значно менше НЧ-складових, що пов’язано зі зниженням акустичних шумів навантажувального пристрою.

Рисунок 3 – Усереднені спектральні функції SСР(f)

Враховуючи загасання акустичної хвилі в металі [2] в діапазоні робочої температури до 200 °С, було запропоновано вибрати необат-літієві первинні п’єзоелектричні датчики на частоту до 1,4 МГц, пояснюючи це тим, що вище цього діапазону частот буде ускладнена передача сигналів до апаратури подальшої обробки.

Висновки: було проведено оцінку шумів приладу, отримано залежності параметрів акустичної емісії від прикладених навантажень, запропоновано типи первинних датчиків АЕ та наведено розрахунок їх кількості. Електронна система безупинного контролю зносу обладнання надасть повну інформацію про стан ОК, розвиток і локалізацію дефектів, достовірно оцінить залишковий ресурс устаткування, що зекономить час на ремонт та вчасно попередить випуск бракованої продукції.

Література

1. Сухоруков В.В. Неразрушающий контроль. – М: Высшая школа, 1991. – 283 с.

2. Пейн Г. Физика колебаний и волн. – М: Мир, 1979. – 383 с.

3. Лыков Ю.И., Овчарук В.Н. Анализ спектральных характеристик сигналов акустической эмиссии от усталостной трещины // Дефектоскопия. 1986. №8. С.92-95.

© ДонНТУ, Соломичев Роман Игоревич, 2010