Главная страница ДонНТУ Портал магистров ДонНТУ

Электромагнитно-акустический метод контроля состояния приповерхностного слоя сталепрокатных валков

Зори А.А., Соломичев Р.И., Тарасюк В.П.

Донецкий национальный технический университет

Источник: Материалы V научно-практической конференции. — Донецьк, ДонНТУ — 2010, 354 с.

Учитывая режимы работы сталепрокатного реверсивного стана 2300 горячей прокатки, внешние факторы, технологию производства, был аргументирован метод контроля состояния приповерхностного слоя валков - ЭМА. В контексте данного метода разрабатывается автоматизированная электронная система, которая является перспективным направлением в неразрушающем контроле рабочего органа сталепрокатного стана.

Введение. В данное время в горно-металлургической промышленности актуальным вопросом является отслеживание технического состояния валков горячей прокатки с целью уменьшения вероятности их преждевременного выхода из строя вследствие значительных нагрузок, тепловых и химических воздействий при непрерывном режиме прокатки стальных листов.

Имеется шкала деградации рабочего органа от 1 до 4: при единице начинается зарождение в приповерхностном слое усталостных микротрещин, которые еще не раскрылись наружу, и четвертая стадия, самая опасная, когда трещины раскрылись на поверхности валков и продукция имеет брак (бороздки и линии на поверхности проката, неидеальная гладкость).

В данный момент на металлургическом заводе для автоматического наблюдения состояния поверхности валков никаких технических средств не применяются. Контроль происходит чисто визуально: оператор наблюдает за вышедшими листами проката и проверяет наличие брака (дефекты поверхности валков устанавливаются как факт).

Постановка задачи. Универсальных средств и методик оценки состояния валков, которые способствуют выявлению приповерхностных трещин, измерению их глубины, помогают определять места концентрации механических напряжений, измерять твердость рабочих поверхностей, исследовать температурные режимы прокатных валков в процессе эксплуатации в цеховых условиях в приборостроительной промышленности Украины нет. Отсутствуют нормативные документы, которые определяют требования к ним, применительно к сталепрокатному оборудованию.

Поэтому, возникает задача проанализировать в существующие методы неразрушающего контроля, исследовать и промоделировать влияние возмущающих факторов на характеристики и параметры многоканального комплекса автоматизированного контроля состояния приповерхностного слоя сталепрокатных валков.

Решение задачи и результаты исследований. По ГОСТ 18353-73 неразрушающий контроль классифицируется на виды: акустический, магнитный, оптический, радиационный, радиоволновый, тепловой, электрический, электромагнитный и электромагнитно-акустический.

Метод контроля состояния сталепрокатных валков должен быть бесконтактным, обеспечивать распознавание внутренних дефектов - трещин на стадии их зарождения, и поверхностных, если внутренние трещины уже раскрылись на поверхности. Самый простой способ контроля на производстве - визуальный, суть которого состоит в том, чтобы технический персонал своевременно заметил на готовой продукции - листовом прокате дефектов (борозд и рельефных узоров) от раскрытых трещин на валках. После этого, производство приостанавливается на неопределенный срок для замены валков на новые, которые затем калибруются и налаживаются, а испорченный прокат отбраковывается. Технически заменить работника может только автоматизированная система, т.к. визуальный метод имеет много недостатков и не удовлетворяет современным требованиям.

Радиационный метод больше подходит для определения внутренних примесей материала, а поверхностных дефектов не распознает и не является дешевым. Радиоволновый метод применяется для контроля структуры, геометрии диэлектриков, и частично в измерениях толщины металлических изделий. Тепловые методы в нашем случае не применимы, так как в зоне мониторинга температура достаточно большая, и тепловой контраст контролируемого объекта не будет распознан. Чисто акустические методы (ультразвуковой, акустоэмиссионный и прочие) или магнитные (порошковый, вихретоковый и т.п.) не могут быть использованы поодиночке и требуют проводящей акустической среды.

Из всех рассмотренных выше методов наиболее подходит универсальный смешанный электромагнитно-акустический (ЭМА). ЭМА способ основан на трех эффектах взаимодействия электромагнитного поля с объектом контроля (ОК): магнитострикции, магнитного и электродинамического взаимодействия.

Электродинамическое взаимодействие состоит в возбуждении в токопроводящем материале вихревых токов, которые взаимодействуют с постоянным магнитным полем и вызывают колебания «электронного газа», а это, в свою очередь, приводит к возбуждению колебаний атомов, т.е. кристаллической решетки материала (появляются механические напряжения, которые впоследствии приводят к возникновению упругих акустических колебаний).

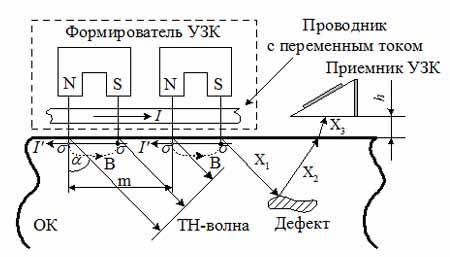

С помощью ЭМА преобразователей удается возбудить различные волны: горизонтальной, вертикальной поляризации, продольные, поперечные, Лэмба, Релея и т.д. Наиболее приемлемыми являются наклонные поперечные волны горизонтальной поляризации, что обусловлено ее минимальным коэффициентом затухания, дифракции, преломления в структуре металла. Волны данного типа можно возбудить с помощью пространственно-периодической системы магнитов, как показано на рис.1.

Рисунок 1 - Возбуждение акустической волны ЭМА способом

Суть метода состоит в том, что облучают объект контроля волной Релея, регистрируют трансформированную дефектом ультразвуковую волну: накладывают на объект контроля магнитное поле и регистрируют рассеянный дефектом магнитный поток, модулированный ультразвуковой волной, по амплитуде и поляризации трансформированной ультразвуковой волны. По переменной составляющей рассеянного магнитного потока судят о глубине, ориентации и раскрытии дефекта.

Технически данный принцип реализовывается так: между магнитами и ОК располагают проводники с переменным током I (на рис.1 показан один из проводников). Взаимодействие наведенного тока I' с силовыми линиями магнитного поля B приводит к возникновению упругих сил, направленных перпендикулярно плоскости рисунка (σ). Это и требуется для возбуждения наклонных поперечных волн, поляризованных перпендикулярно плоскости преломления.

Общее правило, которым следует руководствоваться при проектировании ЭМА преобразователя для возбуждения волн определенного типа, состоит в том, что возникающие при электродинамическом взаимодействии механические напряжения σ пропорциональны векторному произведению индуцированного в изделии переменного тока I' на индукцию магнитного поля B:σ ~ I' × B. (1)

Расстояние между одноименными полюсами магнитов m выбирается из условия:

m = λ / sin(α), (2)

где λ - длина поперечной волны, α - угол распространения УЗК.

ЭМА-преобразователи в настоящее время получили наибольшее распространение в качестве средства бесконтактного излучения и приема ультразвуковых волн. Это объясняется их относительно большим коэффициентом преобразования по сравнению с другими способами бесконтактного возбуждения акустических волн (на частотах, обычно применяемых в дефектоскопии), их широкополосностью, возможностью возбуждать волны самого различного типа, слабой зависимостью преобразования от неровностей поверхности (проверку можно производить при наличии окалины на валках), применимостью ЭМА-преобразователей для контроля не только холодных, но и горячих изделий.

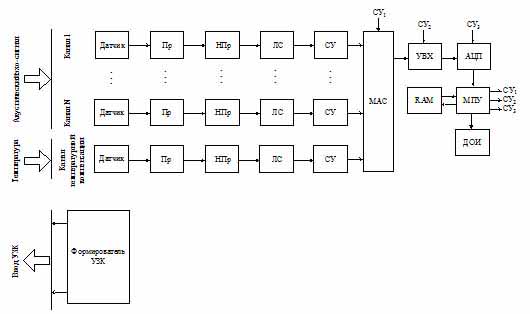

Была составлена структурная схема разрабатываемой электронной системы, которая приведена на рис.2. На структурной схеме используются такие блоки: датчики каналов 1..N - пьезоэлектрические акустические преобразователи ультразвуковых колебаний; измерительный датчик канала температурной компенсации; преобразователи параметр электрической цепи - электрический сигнал (Пр); нормирующие преобразователи (НПр), предназначеные для преобразования измеренных акустических сигналов в унифицированный сигнал тока или напряжения; линии связи (ЛС); согласующие усилители (СУ); мультиплексор аналоговых сигналов (МАС); устройство выборки-хранения (УВХ); аналогово-цифровой преобразователь (АЦП); микропроцессорное устройство (МПУ), обеспечивающее обработку полученных данных, принятие решений и выработку сигналов управления СУ1..3 соответственно МАС, УВХ, АЦП; постоянное запоминающее устройство (RAM) для хранения данных; дисплей отображения ин-формации (ДОИ).

Рисунок 2 - Структурная схема разрабатываемой электронной системы

Заключение. Подытожим проведенный обзор следующими выводами:

1) учитывая режимы работы, внешние факторы, технологию производства был аргументировано выбран метод неразрушающего контроля состояния приповерхностного слоя сталепрокатных валков - электромагнитно-акустический;

2) одним из важнейших достоинств ЭМА-метода является возможность его использования при высоких температурах (до 1300°С), а так же то, что он является бесконтактным с ОК, недостатками же следует считать громоздкость преобразователей из-за необходимости сильного подмагничивания и малый коэффициент преобразования;

3) предложено устройство, реализующее данный способ контроля, содержит электромагнитно-акустические преобразователи (излучения - формирователь УЗК и приема - датчики), усилитель, блок измерения информативных параметров, соединенный с дефектоскопом, и блок принятия решения. Ожидаемый технический результат: повышение чувствительности и надежности контроляЛитература

1. Сухоруков В.В. Неразрушающий контроль. – М: Высшая школа, 1991. – 283 с.

2. Геращенко О.А, Гордов А.Н, Лах В.И. Справочник: температурные измерения. – К: Наукова думка, 1984. – 495 с.

3. Лепендин Л.Ф. Акустика. – М: Высшая школа, 1978. – 445с.

4. Гурбатов С.Н, Руденко О.В. Акустика в задачах. – М: Наука, 1996.– 335 с.

© ДонНТУ, Соломичев Роман Игоревич, 2010