Вернуться в библиотеку

Система автоматизации диспетчеризации работы горнодобывающего предприятия

Автор: Бондарь С.В.

Руководитель: Мальчева Р.В.

Донецкий национальный технический университет

Руководитель: Мальчева Р.В.

Донецкий национальный технический университет

Источник: Інформатика та комп'ютерні технології - 2009 / Матеріали науково-технічної конференції молодих учених та студентів.

ВВЕДЕНИЕ

Наша жизнь меняется и вместе с тем меняется и наш быт. Научный про-гресс не стоит на месте, и мы все больше и больше внедряем его плоды в на-шу повседневную жизнь. В современной квартире микропроцессорных уст-ройств, в составе бытовой электронике, зачастую больше чем ламп накалива-ния. Эти системы упрощают работу с прибором, и повышает надежность. А цена на такие решения постоянно падает, что позволяет оснащать даже де-шевую технику устройствами такого рода.

В промышленности микроконтроллерные системы (МС) просто не заме-нимы. Они повышают скорость производства, надежность, точность, позво-ляют сократить рабочий персонал и тем самым повысить прибыльность. Та-ким образом, так же можно исключить человеческий фактор на тех участках производства, где ошибки крайне критичны. В западной Европе, к примеру, существуют пивоваренные заводы с персоналом всего в 8 человек. МС по-зволяют решать огромный спектр задач предприятия, таких как: контроль ра-боты, организация рабочего процесса, диспетчеризация, сбор и мониторинг данных и др. Почти в любой задаче, возникающей на предприятии, можно найти решение автоматизации, которое упростит и ускорит процесс при этом, понижая поточные расходы предприятия, где ключевым звеном систе-мы являются МС.

1 Выбор объекта исследований

1.1 Исследуемая отрасльОрганизация работы производства, в котором основные средства рассре-доточены по большой площади, и находятся в постоянном движении, зачас-тую сопровождается кучей проблем с контролем и диспетчеризацией этих средств. Так, к примеру, муниципальный транспорт города находится в по-стоянном движении, и тут возникают проблемы с контролем его движения. Диспетчер не может знать достоверно, где на самом деле находится транс-портное средство и для каких нужд оно используется, какая загруженность и отдача работы у него. Техническое состояние транспортного средства можно проверить только при снятии его с маршрута. А для анализа распределения сил по маршрутам приходится выполнять множество манипуляций вручную. Примерно с такими же проблемами сталкиваются владельцы частных таксо-парков.

Огромный комплекс проблем можно решить, проведя автоматизацию производства. И тем самым можно повысить эффективность, снизить расхо-ды и получить новые возможности контроля и диспетчеризации.

Данная проблема стоит особенно остро в предприятиях горнодобываю-щего комплекса. Тут все производство рассредоточено по площади карьера, что усложняет контроль над транспортными единицами. От качества органи-зации труда на таких предприятиях зависит не только доход, но человеческие жизни. А хорошо организованная деятельность поднимает множество ключе-вых показателей предприятия и повышает производительность.

Исследуемой отраслью выбран горнодобывающий комплекс.

1.2 Постановка технической задачи

Необходимо разработать проект автоматизации диспетчеризации транс-портного и погружающего оборудования горно-обогатительного комбината (ГОК), и осуществить контроль процессов добычи в режиме реального вре-мени.

Реализовать следующие задачи:

• Взвешивание перевозимого груза и управление индикаторами загрузки автосамосвала• Определение расхода топлива

• Определение координат и скорости самосвала с привязкой к цифровой модели карьера

• Вывод информации на индикаторную панель или другие устройства

• Обмен информацией по радиоканалу с диспетчерским центром

• Определение количества рейсов и пройденного пути

• Фиксация простоев

• Контроль и диагностика состояния узлов и агрегатов

• Обеспечить возможность восстановления данных при обрыве или отсут-ствии радиосигнала.

• Обеспечить возможность передачи данных в другие подразделения, та-кие как бухгалтерия и т. д.

1.3 Варианты решения

Существует множество реализованных решений похожих задач. Прин-цип решения у вех вариантов в большинстве случаев одинаков. На рабочие единицы устанавливаются системы на основе микроконтроллеров, которые получают данные с модуля GPS (Global Positioning System), а так же собира-ют данные с датчиков, установленных на рабочей единице. Собранная ин-формация обрабатывается, записывается в собственную память и передается пакетами, через радиомодем в диспетчерский центр. В диспетчерской полу-ченная информация обрабатывается и записывается в базы данных. Эти ре-шения имеют различное программное обеспечение, которое на основе полу-ченных данных предоставляют информацию диспетчеру и позволяют осуще-ствлять контроль.

Присутствуют и решения общего назначения, построенные например, по технологии FPGA, но из-за своей универсальности они теряют множество уз-конаправленных функций и способностей. Но, выпуская такие решения мас-штабно, производители предлагают свою продукцию за меньшую цену.

2 Обзор готового решения

Оптимизация грузопотоков в карьере позволяется добиться:

• Усреднения качества руды• Увеличения массы вывезенного груза

• Уменьшения общего пробега

• Равномерности загрузки экскаваторов

• Уменьшения времени простоев

• Усиления личной заинтересованности и ответственности водителей

• Возможности оперативного контроля и управления работой карьера

• Получения достоверной информации по итогам отчетных периодов

• Повышения общей эффективности производства за счет создания мощ-ной информационной базы

2.1 Принцип действия системы

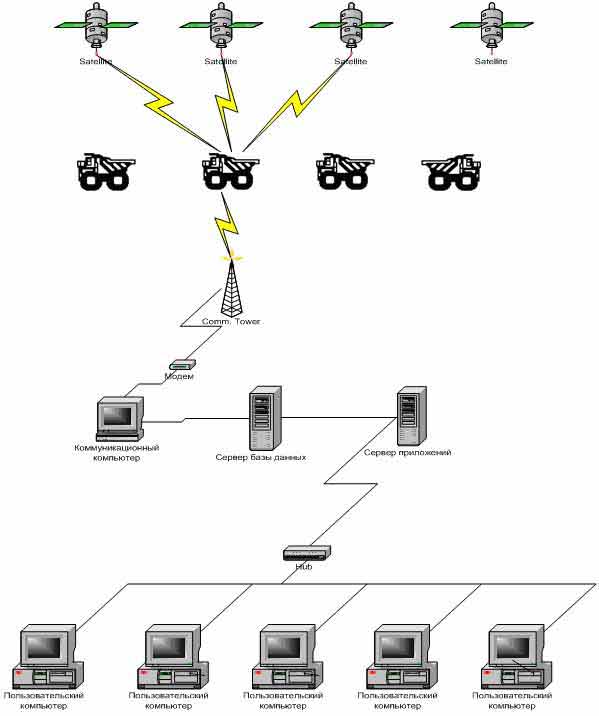

Общая схема СДГО приведена на рис. 1. Микроконтроллер, установ-ленный на транспортной единице (ТЕ), получает данные о текущем положе-нии ТЕ от модуля GPS (Global Positioning System), а так же собирает инфор-мацию о текущем состоянии узлов ТЕ со встроенных датчиков. После чего, вся собранная информация отправляется через УКВ передатчик в вычисли-тельный центр. Вычислительный центр обрабатывает полученную информа-цию и записывает ее в БД.

Программное обеспечение СДГО формирует, на основе БД, объектив-ную картину производственного процесса в реальном времени, отображает положение и состояние всех ТЕ на цифровой модели карьера и формирует необходимые отчеты.

2.2 Обзор аппаратной части

Общее для всех систем:

• Использование микроконтроллеров типа SAB 80C167, 80C164 фирмы SIEMENS.• Наличие интерфейсов CAN и RS-232

• Связь с РНБ

• Использование энергонезависимой памяти FLASH

• Питание от бортового источника постоянного напряжения от +18 до +32В.

• Защита всех входов от перенапряжения –/+500В длительностью 50 мксек и периодом повторения 100 мсек

• Защита всех входов и выходов контроллера от бортовой сети гальваниче-скими развязками.

• Степень защиты всех блоков соответствует требованиям IP 65

• Устойчивость к воздействию следующих факторов:

---- температуры от –40 до +65°С;

---- синусоидальной вибрации с частотой 1-500 Гц и амплитудой ускоре-ния до 5g

---- одиночных ударов с пиковым ударным ускорением до 15g

2.2.1 Оснащение транспортного средства

Функциональность бортовых систем:

• Взвешивание перевозимого груза с точностью до 5% и управление ин-дикаторами загрузки автосамосвала• Определение расхода топлива с точностью до 5%

• Определение координат и скорости самосвала с привязкой к цифровой модели карьера

• Вывод информации на индикаторную панель или другие внешние устройства (принтер, ноутбук и т.п.)

• Обмен информацией по радиоканалу с диспетчерским центром (типа SMS сообщений)

• Определение количества рейсов и пройденного пути

• Фиксация простоев

• Контроль и диагностика состояния узлов и агрегатов

• Автоматическое управление ГМП

Бортовые системы могут работать в следующих режимах:

o Автономный режим с сохранением информации в памяти контроллера о рейсах, весе перевезенного груза, расходе топлива, пробеге, скорости, местоположении, а также нарушениях нормального функционирования самосвала, его узлов и агрегатов;o Вывод информации: ноутбук, принтер или передача на диспетчерский компьютер по радиомодему в конце смены или при наступлении не-штатных событий

o Непрерывная передача информации в диспетчерский центр для монито-ринга работы самосвалов в режиме реального времени с сохранением необходимой информации в памяти контроллера для ее воспроизведения в случае нарушения радиосвязи

o Распределение информационных потоков между автоматизированными рабочими местами горного диспетчера, диспетчера горно-транспортного цеха, маркшейдера (для обновления цифровой модели карьера), главного инженера и др.,

o Генерализация и передача информации в АСУП предприятия

Что позволяет производить отладку и перенастройку оборудования и из-бежать потери данных при потере радиосвязи или вообще перейти на режим работ, когда данные собираются раз в установленный период времени, путем перенесения их на сервер на носителе информации.

Бортовая система, установленная на каждой рабочей единице состоит из:

1. Бортовой контроллер с модулем GPS2. Панель интерфейса для оператора

3. Датчики веса, топлива, зажигания и др.

4. GPS-антенна

5. Радиостанция

6. Радиоантенна

Для бортовой системы использовано следующее оборудование:

Контроллер с GPS-антенной

Был использован контролер СКЗ-02, внешний вид которого приведен на рис. 2.

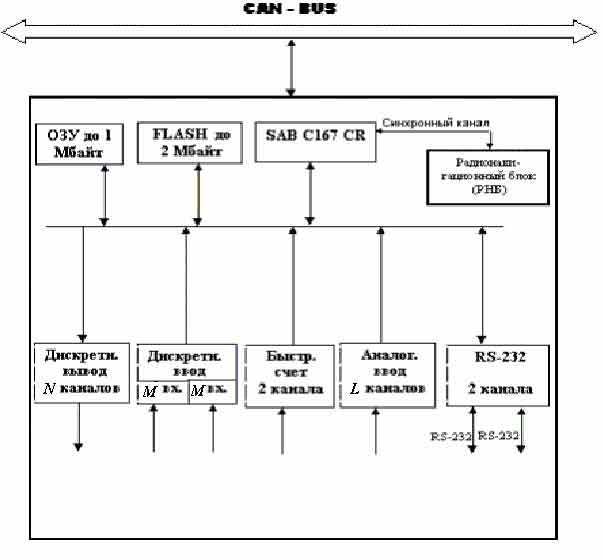

Семейство программируемых бортовых контроллеров СКЗ-02 предна-значено для установки на подвижные объекты и представляет собой про-граммируемый промышленный контроллер, содержащий в себе кроме вы-числительного микропроцессора, набор дискретных и аналоговых вхо-дов/выходов, счетчиков событий, а также радионавигационный блок с GPS-приемником и выходом на мобильную радиостанцию.

Контроллер СКЗ-02 предназначен для выполнения следующих функций:

o определения состояния транспортного средства (например, работает/не работает, контроль загрузки (для автосамосвалов), расхода топлива, пройденного пути, скорости движения и др.);o определения местонахождения транспортного средства с помощью сис-темы спутниковой навигации;

o подготовки и генерации сообщений о работе контролируемого оборудо-вания и др.

Подключение СКЗ-02 с помощью радиоканала к центральной диспетчер-ской системе позволяет:

• обеспечить сбор, накопление, хранение и архивацию данных о местопо-ложении и состоянии транспортных средств;• увеличить время производительного использования оборудования;

• создать основу для оптимизации транспортных потоков.

СКЗ-02 имеет следующие основные характеристики:

Количество частотных входов, шт. ………………………………….. 2

Количество дискретных входов, шт. …………………………………. 8

Количество дискретных выходов, шт. ………………………………. 8

Количество аналоговых входов, шт. …………………………………. 8

СКЗ-02 спроектировано таким образом, чтобы обеспечить его работо-способность при воздействии следующих факторов окружающей среды:

• температуры от –400 до +650С;• синусоидальной вибрации с частотой 1... 500 Гц и амплитудой ускорения до 5g, одиночных ударов с пиковым ударным ускорением до 15g и дли-тельностью воздействия ударного импульса 5 ... 10 мс.

• Для защиты СКЗ-02 от колебаний бортовой сети все входы и выходы гальванически развязаны, и, кроме того, используется защита от перена-пряжения ±500 В длительностью 50 мкс и периодом повторения 100 мс.

Для построения бортовых информационных сетей используется интер-фейс CAN, а для связи с внешней средой (принтерами, компьютерами, ра-диостанциями и др.) - RS-232.

Программирование контроллеров осуществляется на языке Си. Отла-женные прикладные программы «зашиваются» в энергонезависимой памяти FLASH.

Структурная схема бортового контроллера СКЗ-02 приведена на рис. 3.

Датчики давления

Внешний вид датчика давления приведен на рис. 4.

Основные технические характеристики:

• Выходной ток 4-20 мА• Относительная погрешность + 0,5%

• Питание от бортовой сети 24 + 6 В

Датчик уровня топлива в баке

Был использован датчик уровня топлива УТ-90, внешний вид которого приведен на рис. 5.

Электронный датчик уровня топлива УТ-90 предназначен для высоко-точного измерения уровня дизельного топлива в топливном баке автомобиля. Степень защиты по ГОСТ 14254-96 для датчика IР54. Вид климатического исполнения У1 по ГОСТ 15150-69. Датчик может также применяться для из-мерения уровня жидкости в резервуарах высотами от 0 .. 0.2 м до 0 .. 3м.

Основные технические характеристики:

Питание датчика от бортовой сети. . . . . . 24±6 В.Выходной ток . . . . . . . . . . . . . . . . . . . . . 4-20 мА.

Основная приведенная погрешность. . . . . . . 0,5

Максимально допустимое напряжение питания . 34±0,5 В,

при времени воздействия в течение 5 мин.

Минимальное, допустимое напряжения . . . 12±0,5,В,

Датчик должен сохраняет работоспособность при изменении температу-ры окружающей среды от минус 40 до плюс 85С.

Датчик загрузки

Был использован датчик загрузки ДЗ-20, внешний вид которого приве-ден на рис. 6.

Датчики загрузки ДЗ-20 предназначены для измерения вертикальной со-ставляющей усилия, возникающего при воздействии приложенной нагрузки. Наличие блока обработки позволяет производить преобразование выходного сигнала в вес поднимаемого груза или в грузовой момент, и в реальном вре-мени отображать и записывать показания с последующим, при необходимо-сти, переносом данных на персональный компьютер для анализа. Встраива-ние датчика производится в любой штатный палец или ось подвеса.

Преимущества при сравнении с используемыми устройствами: высокая точность показаний, высокая виброустойчивость и надежность, постоянство сигнала при изменении температуры, линейная характеристика, отсутствие изнашиваемых деталей, легкий монтаж и демонтаж, простота привязки к су-ществующим изделиям, высокая помехозащищенность за счет цифровой пе-редачи данных, отсутствие необходимости в изменении конструктивных ре-шений

Технические характеристики:

Измеряемая нагрузка, кг . . . . . . . . 500 - 20000Номинальное напряжение питания, вольт. . . . 24

Допускаемое напряжение, вольт . . . . . . . 18 - 30

Ток потребления, YT , мА не более. . . . . . 100

Уровень выходного сигнала, мА . . . . . . . . 4 - 20

Частотный диапазон, Гц. . . . . . . . . . . . . . 0 - 10

Погрешность измерения, %, не более . . . 1,0

Разрешающая способность, кг не менее . . . . 10

Климатическое исполнение,. . . . . . . . . . . УХЛ1

Температурный диапазон от минус 40 до плюс 75 С.

Датчики электрического тока бесконтактные

Были использованы бесконтактные датчики электрического тока ДТПХ, предназначенные для измерения величины постоянного, переменного или импульсного электрического тока, осциллографирования токовых сигналов, обеспечения гальванической развязки силовых электрических цепей от изме-рительных. Принцип действия основан на измерении с помощью преобразо-вателя Холла величины и направления магнитного поля, создаваемого кон-тролируемым электрическим током в зазоре ферромагнитных концентрато-ров.

В зависимости от величины измеряемого электрического тока использу-ются четыре конструктивных исполнения. Датчики тока предназначены для контроля параметров электрооборудования автотракторной техники и др.

Бесконтактные выключатели

Были использованы бесконтактные выключатели БКВ, которые предна-значены для определения положения подвижных частей механизмов с точно-стью до 0,05 мм в зазорах от 1,0 до 5,0 мм. В зависимости от размеров и фор-мы магнитной системы БКВ фиксируют положение при радиальных или тан-генциальных формах перемещений. БКВ предназначены для использования в системах электротехники автотракторной техники и др. Принцип действия датчиков основан на измерении с помощью магниточувствительных инте-гральных микросхем индукции магнитного поля в зазоре между концентра-тором, размещенным в торце БКВ, и подвижной магнитной системой, раз-мещенной на контролируемом подвижном объекте. При превышении индук-ции в зазоре происходит срабатывание компаратора, с последующим пере-ключением мощного транзистора выходного каскада в открытое состояние.

Основные технические характеристики:

Ток выхода . . . . . . . . . . . . . . . . . . мА250Напряжение питания, В . . . . . . . . . 14,0..28,0

Потребляемый ток, мА . . . . . . . . . . 10,0

Диапазон рабочих температур, С . -40...+85

Сопротивление нагрузки, кОм, не менее . 0,5

Зазор между торцом датчика и

магнитной системой, мм . . . . . . . . 3...6+3

Точность позиционирования, мм. . . 0,05

Выходной сигнал . . . . открытый коллектор

Габариты, мм: . . . . . . . . . . . . . . . . М(14 х 1,0) х 65

Датчик угла поворота

Был использован датчик угла поворота ДУПХ-1. Он предназначен для преобразования угла поворота вала в аналоговый электрический сигнал.

Преобразование угла поворота вала в электрический сигнал производит-ся бесконтактным способом за счет изменения индукции магнитного поля в области расположения чувствительного элемента при повороте вала. Сигнал с преобразователя подается на усилитель, собранный на печатной плате, на основе измерительных операционных усилителей.

Датчик предназначен для автотракторных систем управления и контроля и др. В отличие от существующих аналогов (потенциометрических, индук-ционных), датчик имеет меньшие габариты, на порядок более высокую на-дежность, простоту конструкции, современную элементную базу.

Основные технические характеристики:

Габариты, мм . . . . . . . . . . . . . . 45х60Напряжение питания, В . . . . . . . . . . . . . . +12+5

Диапазон угла поворота, град . . . . . . . . . 150...0...+150

Разрешающая способность, угл. мин . . . . 5'

Рабочий температурный диапазон,0С . . . . _40...+50

Выходной сигнал, В. . . . . . . . . . . . . . . . . 2..6 ..10

Ток питания, мА. . . . . . . . . . . . . . . . . . . . 20...40

Основная погрешность, % не более . . . . . 0,5

2.2.2 Передающее оборудование

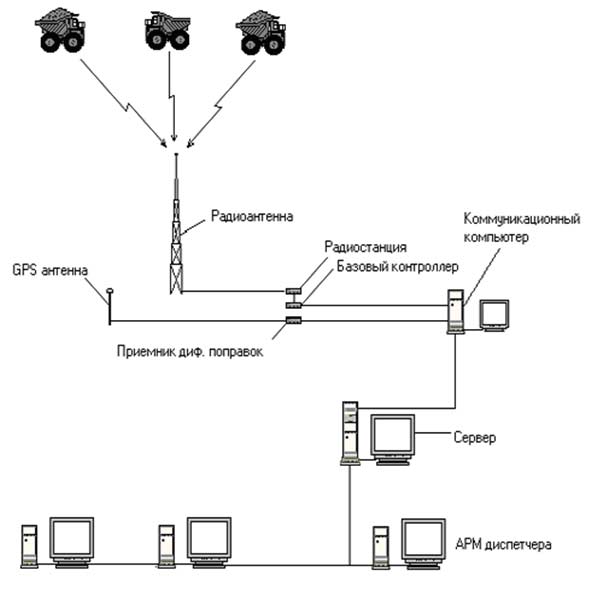

Передача данных между рабочей единицей и диспетчерским пунктом осуществляется по радиосвязи на УКВ частотах. Информация пакуется в па-кеты и передается как СМС короткими сообщениями. На рабочей единице установлен радиомодем и антенна. Модем кодирует-декодирует информацию и выполняет преобразования в вид аналоговых волн.

Вышка с радиоантенной расположенная при диспетчерском пункте при-нимает сигнал и передает его на модем, аналог предыдущего. Принятые дан-ные передаются в коммуникационный компьютер. Ту да же поступает ин-формация с GPS приемника диф. поправок, позволяющие значительно уве-личить точность позиционирования рабочих единиц и снизить погрешность до 3-5 метров.

2.2.3 Оснащение диспетчерского центра

Аппаратно система оснащения диспетчерского центра состоит из сле-дующих компонентов:

• Базовый контроллер• Радиостанция

• Радиоантенна

• Приемник дифференциальных поправок

• Коммуникационный компьютер

• Серверный компьютер

• Рабочие места диспетчеров

2.3 Обзор программной части

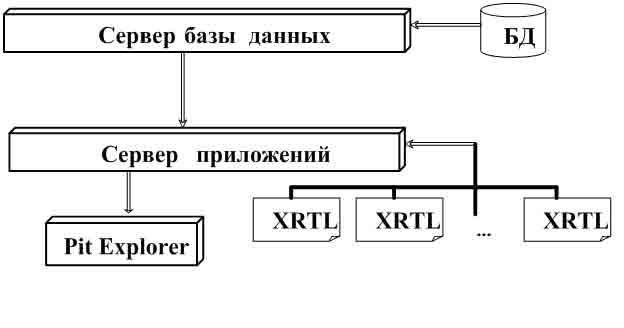

Структура прикладного программного обеспечения диспетчерского цен-тра приведена на рис. 8.

Информационная система предприятия состоит из двух основных про-граммных продуктов:

• Pit Explorer• XRTL Explorer

Функции этих продуктов пересекаются и каждый из них по отдельности может выступать отдельным продуктом, но наибольшей эффективности можно добиться, применяя оба продукта в одной системе. Так как задачам различных работников предприятия один продукт соответствует более чем другой.

Схема информационной системы предприятия приведена на рис. 9.

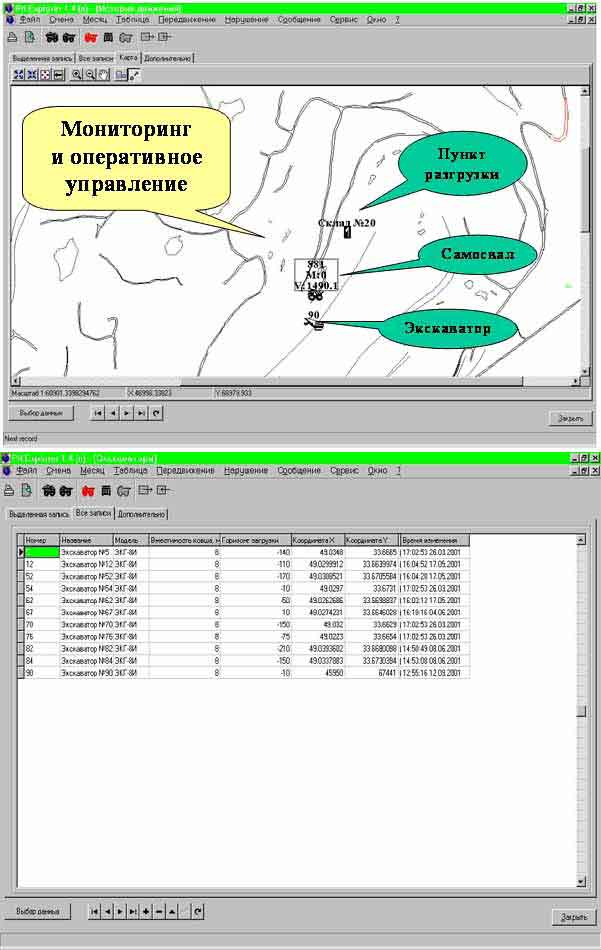

2.3.1 Работа с базой данных системы Pit Explorer

Функции программного обеспечения Pit Explorer

• Работа с базой данных системы• Оперативное управление карьером (мониторинг, выдача и изменение сменного задания, связь с мобильными объектами)

• Автоматическая и/или автоматизированная оптимизация грузопотоков в карьере, решение задачи усреднения качества

• Анализ обработанной информации (результирующих данных, рейсов, простоев, превышений скорости)

• Создание и печать рапортов за различные отчетные периоды

На рис. 10 приведены иллюстрации работы системы Pit Explorer.

Pit Explorer позволяет отчеты и рапорты о деятельности предприятия. Таким образом, пользователю предоставляется подробная информация о со-стоянии объекта. Ниже приведены поля сменного рапорта.

Поля сменного рапорта:

• Номер самосвала

• Время нахождения в работе

• Время движения с грузом и без груза

• Время погрузки и разгрузки

• Время простоев

• Время нулевого пробега

• Время обеда

• Время проведения ЕО

• Количество рейсов

• Количество горной массы (т и м3)

• Грузооборот (т х км)

• Средняя высота подъема груза (м)

• Среднее расстояние перевоза груза (км)

• Средняя загрузка (т)

• Коэф. использования грузоподъемности

• Нулевой пробег (км)

• Общий пробег с грузом и без груза (км)

• Коэф. использования пробега

• Средняя техническая скорость (км / ч)

• Расход топлива (л)

Информация о рейсах, которая отображается в режиме реального време-ни, иллюстрирует следующую информацию:

• Номер самосвала• Время прибытия под погрузку

• Время начала погрузки

• Время окончания погрузки

• Экскаватор

• Время прибытия к пункту разгрузки

• Время начала разгрузки

• Время окончания разгрузки

• Перевезенная масса

• Вид перевезенного груза

• Пройденное расстояние

• Пункт разгрузки

• Средняя скорость

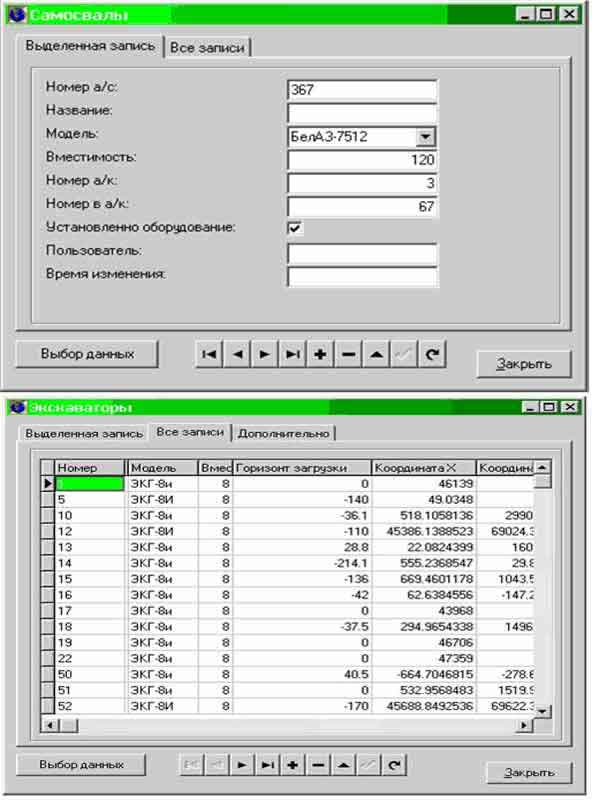

2.3.2 Работа с базой данных системы XRTL Explorer

Основные функции системы XRTL Explorer:

• работа с информацией в базе данных о самосвалах, водителях, экскава-торах, пунктах разгрузки, точечных объектах, видах грузов, и т. д.• выдача сменных заданий водителям и самосвалам

• формирование рапортов за отчетные периоды по водителям и самосва-лам

• просмотр информации о рейсах, нарушениях, простоях, состоянии са-мосвалов и т. д. в любой момент времени

• работа со стандартными окнами и отчетами

• создание (с помощью языка XRTL) произвольных пользовательских окон и отчетов и работа с ними

• обмен с водителями текстовыми сообщениями

• добавление и удаление пользователей системы, изменение их привиле-гий

• изменение параметров работы системы

• удаление устаревшей информации

Пример работы с базой данных XRTL Explorer изображен на рис. 11.

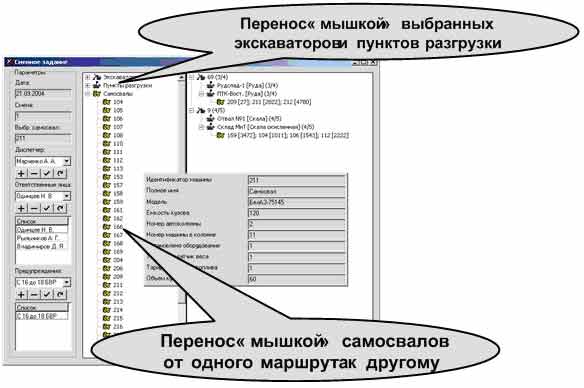

Интерфейс системы XRTL Explorer хорошо отработан и позволяет удоб-но и легко контролировать работу предприятия (рис. 12).

Программное обеспечение так же выполняет автоматическую оптимиза-цию работы техники в карьере, определяя оптимальное распределение само-свалов по маршрутам, экскаваторам и пунктам разгрузки.

Система в реальном времени выполняет расчет путей оптимизации рабо-ты, выполняя:

• Определение требуемой производительности экскаваторов.• Распределение самосвалов для обеспечения требуемой производитель-ности экскаваторов.

Алгоритмы запускаются после каждой разгрузки каждого самосвала.

3 Модернизация системы

3.1 Выбор участка модернизации

Варианты модернизации системы:

1. Добавить возможность послания не предусмотренных ранее, произ-вольных, текстовых сообщений оператору транспортной единицы.2. Расширить функциональность системы, добавив возможность получе-ния информации о нагрузке и выполненной работе с экскаваторов карьера.

Вариант добавления функции посылки сообщений добавит удобства ис-пользования системы, но экономического выигрыша не несет. В то время как второй вариант, с добавлением мониторинга экскаватора, принесет экономи-ческую выгоду, позволит повысить производительность рабочих единиц и сократить расход горюче-смазочных материалов.

Таким образом, для модернизации выбран второй вариант. Следует до-бавить возможность контроля и мониторинга работы экскаваторов предпри-ятия.

3.2 Модернизация системы

Для модернизации систем экскаватора использован модуль EEPROM, описание и технические данные о котором находятся в приложении А. Мо-дуль устанавливается на все экскаваторы и позволяет контролировать работу агрегата, записывая полученные данные на собственную память. Минусом является то, что данные можно скопировать на сервер системы только путем прямого подключения. Для завершения разработки, необходимо реализовать передачу информации с модуля по радиоканалу на сервер в режиме реально-го времени.

ЗАКЛЮЧЕНИЕ

Итак, на сегодняшний день существует множество возможностей авто-матизации и модернизации предприятий различных направлений деятельно-сти. В рассмотренном выше примере, автоматизация диспетчеризации явля-ется важной, экономически выгодным решением. Проведение данной модер-низации позволяет получить совершенно новые, удобные возможности кон-троля и мониторинга работы в карьере. Данная оптимизация позволяет до-биться повышения ряда важных параметров работы горнодобывающего предприятия:

• Усреднения качества руды

• Увеличения массы вывезенного груза

• Уменьшения общего пробега

• Равномерности загрузки экскаваторов

• Уменьшения времени простоев

• Усиления личной заинтересованности и ответственности водителей

• Возможности оперативного контроля и управления работой карьера

• Получения достоверной информации по итогам отчетных периодов

• Повышения общей эффективности производства за счет создания мощ-ной информационной базы

В результате анализа данной системы было решено модернизировать систему, путем добавления возможности контроля и мониторинга работы экскаваторов карьера. Эта модернизация позволяет повысить эффективность работы предприятия и сократить расходы.

Литература

- А.В. Мухин, И.Е. Головчанский, А.Г. Кесарийский, И.В. Лисниченко. Автоматизация инженерных работ горнодобывающего предприятия // Проблемы и перспективы использования геоинформационных техно-логий в горном деле. Доклады II Международной научно-практической конференции. 15-17 мая, 2000. – С. 57-62.

- Б.М. Борисов, В.Е. Большаков, Э.А. Кальм, В.И. Маларев, Н.Н. Уваров. Микропроцессорные системы управления в горной промышленности: Конспект лекций // Санкт-Петербургский горный ин-т, СПб:, 2001. - 44 с.