Магистерская работа

В черной металлургии для термической обработки и приданию изделиям необходимых свойств используют топливные печи периодического действия, причем некоторые из них благодаря компактности расположения в цехе имеют высокие производственные показатель. Такие показатели оказались возможными за счет ассиметричного расположения факела и теплоиспользующих устройств (рекуператоров), что в свою очередь определило и существенный недостаток - значительную неравномерность распределения температуры по объему рабочей камеры. Например, в некоторых камерных печах наиболее высокая температура наблюдается в верхней части вблизи фронтальной стены, где обычно производят измерения температуры термопарой системы регулирования, (t9, рис. 1), а наиболее холодная область располагается в нижней части печи – вблизи дымоотводящего канала (t18, рис.1). Перепад температур между этими точками достигает 3000С (при уровне температур 1250 - 13500С) в начальный период нагрева, что приводит к неравномерному нагреву слитков в садке, состоящей из 16 – 20 слитков, увеличению длительности нагрева всей садки, а, следовательно, и повышению удельного расхода топлива.

За многолетний период промышленного использования термических печей предложен ряд способов снижения неравномерности температурного поля: применение качающихся горелок; применение качающегося факела, отклоняемого высокоскоростной струей сжатого воздуха; установка защитной стенки перед дымоотводящим каналом; установка дополнительных плоскопламенных горелок в боковых стенках рабочей камеры и др. Предложенные способы частично решали задачу, но оказались или достаточно сложными в эксплуатации, или приводили к ухудшению использования полезной площади печи, или приводили к потере главного достоинства термических печей – компактности расположения в цехе.

Одним из известных способов снижения неравномерности температурного поля в печах является импульсное отопление, которое заключается в непрерывной подаче топлива в период выдержки металла в заданном интервале температур. Переключение с минимального расхода топлива (Bmin) на максимальный (Bmax) осуществляют при перепаде температур в рабочем пространстве печи между горячей и холодной точками, равном Δtк = Δtн·k, а переключение с максимального значения (Bmax) на минимальное (Bmin) – при достижении заданной температуры в горячей точке рабочего пространства печи, где Δtн - перепад температур в горячей (t9) и холодной (t18) точках в момент переключения с Bmax на Bmin; Δtк- перепад температур в горячей и холодной точках в момент переключения с Bmin на Bmax; k - коэффициент выравнивания. Переключения производятся с упреждением, позволяющим исключить резкие скачки давления в рабочей камере. Достоинство импульсного отопления термических печей заключается в отсутствии необходимости каких-либо изменений в конструкции печи для получения равномерного нагрева, а попеременное нагревание садки «длинным» и «коротким» факелами способствует выравниванию температуры в рабочей камере. В зависимости от качества управления импульсным отоплением возможно увеличение производительности и снижение удельных расходов топлива на 6 – 10%

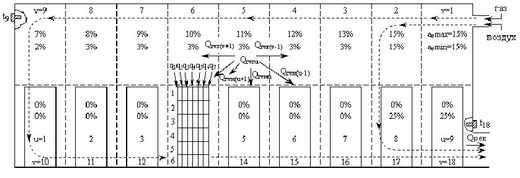

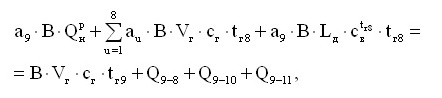

Сложность в реализации импульсного отопления является недостаточность информации о температурном поле печи и нагреваемого металла, необходимой для определения момента своевременного переключения топлива. Представляется возможным для получения полной информации применить математическую сопряженную зональную модель горения топлива и теплообмена, которая состоит в совместном решении задач нестационарных температурных полей металла и обмуровки (кладки), теплового зонального баланса и функции выгорания топлива. Модель предусматривает разделение рабочей камеры на объемные расчетные зоны (рис. 1): по вертикали – на верхнюю и нижнюю, по горизонтали – по числу слитков, которые расположены в одном ряду, например, для термических печей с садкой 100 т и массой слитка 5, 56 т общее число зон равно 18.

| Рисунок 1 – Схема разбиения термической печи на зоны |

|---|

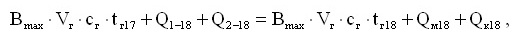

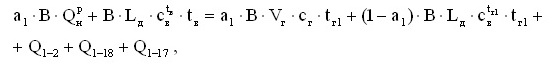

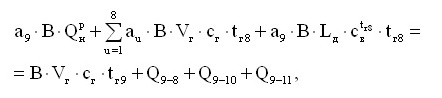

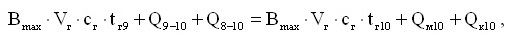

В соответствии со схемой разбиения колодца на зоны (рис.1) могут быть выделены по три типа уравнений теплового баланса для верхних и нижних зон:

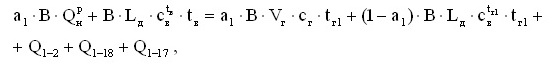

Для крайней, ближней к горелке, зоны 1:

|

|---|

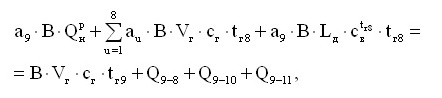

для зон 2 – 8:

|

|---|

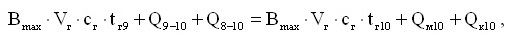

для крайней дальней зоны 9:

|

|---|

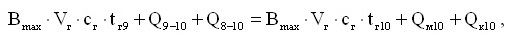

для зоны 10:

|

|---|

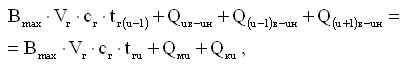

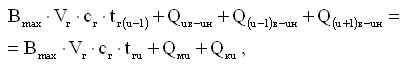

для зон 11-17:

|

|---|

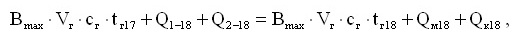

для зоны 18:

|

|---|

где а - коэффициент выгорания топлива в зоне; В - расход топлива; Qнр - теплота сгорания топлива; Vг, сг - выход продуктов сгорания (газов) на единицу топлива и теплоемкость газов; tг - температура газа; Lд, св - действительный расход воздуха на единицу топлива и теплоемкость воздуха; tв - температура воздуха; Q - мощность излучения из зоны в зону; м - металл; г - газ; к - кладка (обмуровка); u - номер зоны.

При решении задачи период нагревания разбивается на шаги по времени, значения которых определяются решением внутренней задачи. Из уравнения теплового баланса на каждом шаге по времени определяется температура газа (смеси продуктов сгорания и воздуха) в каждой зоне tru, которая используется далее как граничное условие для решения нестационарной задачи для слитка и обмуровки печи.

В модели учитывается функция выгорания топлива по длине печи, сложный радиационный теплообмен между продуктами сгорания, внутренней поверхностью огнеупорной кладки и поверхностью металла. Функция выгорания топлива принимается на основе экспериментальных данных и может корректироваться при их накоплении. Например, функция выгорания для длинного факела (при Bmax) aumax и для короткого (при Bmin) aumin приведены на рис. 1. Кроме этого, в модели учитывается теплообмен между соседними зонами и переизлучение из верхних зон в нижние, а также теплообмен между элементом поверхности нагреваемого слитка и элементами поверхности соседних слитков, внутренней поверхности обмуровки, газовых объемов нижних и верхних зон.

Температурное поле металла определяется путем решения трехмерной задачи теплопроводности.При решении трехмерной задачи теплопроводности применяется шеститочечная конечная неявная разностная схема переменных направлений, для решения которой был использован метод расщепления (метод дробных шагов), который заключается в том, что сложная многомерная задача в процессе разностного решения заменяется множеством более простых одномерных задач. Слиток разбивается на n шагов по координате, для термической печи нагреваемый слиток был разбит, например, на шесть отрезков по трем осям координат.

При решении трехмерной задачи теплопроводности применяется шеститочечная конечная неявная разностная схема переменных направлений, для решения которой был использован метод расщепления (метод дробных шагов), который заключается в том, что сложная многомерная задача в процессе разностного решения заменяется множеством более простых одномерных задач. Слиток разбивается на n шагов по координате, для термической печи нагреваемый слиток был разбит, например, на шесть отрезков по трем осям координат.

Температурное поле обмуровки (кладки) определялось путем решения одномерной задачи нестационарной теплопроводности для многослойной стенки с граничными условиями III рода на внутренней и внешней поверхностях по стандартному методу конечных разностей.

Литература

1. Кавадеров А.В. Тепловая работа пламенных печей. - М.: Металлургиздат, 1956. - 367 с.

2. Вулис Л.Н., Ершин Ш.А., Ярин Л.П. Основи теории газового факела. - М.: Енергія, 1968. - 203 с.

3. Губинский В. И., Пашин И. К., Радченко Ю. Н. Металевий радиационно-конвективный рекуператор для нагрева воздуха в нагревательных колодцах // Теория и практ. Металлургии, 1998, № 4. - С. 37-39.

4. А.с.1351963 СССР, МКИ С 27Д 1/36 Способи отопления термических печей / Ю.И. Розенгарт, Э.М. Гольдфарб, В.Л. Полєтаєв и др.(СССР). - № 153927; Заявлено 12.09.61., Опубл. 07.02.63. Бюл. № 83 - 3с.

5. Леонтьев А.И. Теория тепломассообмена. М.: Высшая школа, 1979. - с.92-102.

6. Тайц Н.Ю. и др. Расчёты нагревательных печей. Киев, "Техника", -1969.-с.355-374.

7. Казанцев Е.И. Промышленные печи. М., "Металлургия", 1975. - с.312.

8. Ключников А.Д., Иванцов Г.П. Теплопередача излучением в огнетехнических установках. М., "Энергия", 1970.- с.88-113.