ВВЕДЕНИЕ

Идея горячей деформации слитков с наличием жидкой сердцевины известна достаточно давно. Она прошла широкое опробование на металлургических слитках. При этом, по данным различных исследователей, обжатие слитков при наличии жидкой фазы обеспечивает значительное снижение осевой пористости и повышает однородность внутренней структуры. Однако, в силу ряда технологических и технических соображений использование её для слитков оказалось достаточно проблематичным.

Неуклонное повышение требований к качеству непрерывнолитой заготовки в осевой зоне стимулировало в последнее десятилетие развитие принципов её “мягкого” обжатия в конце затвердевания с целью подавления осевой пористости и ликвации. “Мягкое” обжатие (в англ. литературе - soft reduction или mechanical soft reduction) является одним из наиболее эффективных способов повышения качества внутренних слоёв непрерывнолитого слитка. При этом центральная часть сечения слитка находится в жидком либо полутвёрдом (в англ. литературе - mushy zone) состоянии. Вместе с тем, на практике в настоящее время существует, по меньшей мере, несколько оригинальных технических решений для реализации этого метода.

В целом, можно выделить следующие основные направления усовершенствования классической схемы “мягкого” обжатия блюма.

Во-первых, изменение формы поперечного сечения отливаемого блюма.

На ряде металлургических заводов Японии и Германии используется усовершенствованная схема “мягкого” обжатия блюмов, согласно которой для создания благоприятных условий при приложении силы и контроля степени обжатия на больших гранях блюма предусматриваются специальные трапецеидальные приливы толщиной 5…12 мм.

Данные приливы в дальнейшем вдавливаются внутрь в два или три этапа. Однако, такая схема предполагает изменение геометрической формы кристаллизатора, а также формы и размеров приливов, в зависимости от места приложения обжатия, марки стали, условий охлаждения, места положения лунки жидкой фазы и пр.. В свою очередь, в работе приведены данные в части разработки оптимальных режимов обжатий непрерывнолитых блюмов различной формы с большим отношением ширины к высоте. Лабораторные эксперименты выполнялись преимущественно на пластилиновых физических моделях двух типов: с прямоугольным поперечным сечением и с углублениями на широкой части блюма. Проверка разработанных режимов осуществлялась на действующей МНЛЗ с блоком “мягкого” обжатия.

Во-вторых, совершенствование геометрии рабочего инструмента..

Оценка качества непрерывнолитых блюмов, подвергнутых “мягкому” обжатию показала, что в ряде случаев конечная продукция имела достаточно большое число внутренних трещин. Именно это обстоятельство побудило фирму Nippon Steel Corp (Япония) выполнить комплекс исследований по оценке влияния геометрии рабочих валков и применяемых режимов “мягкого” обжатия на процесс возникновения внутренних трещин. В частности, в ходе исследований варьировали шириной плоского участка, величиной обжатия ?h и отношением величины разового обжатия ? к критической ?с. Было установлено, что с уменьшением длины прямого участка от 200 до 0 мм общая длина внутренних трещин при одном и том же значении ?/?с , возрастает. Кроме того, было также выявлено, что с ростом доли равноосных кристаллов количество внутренних трещин уменьшается. Практическая реализация результатов выполненных исследований нашла отражение в том, что начиная с 1993 года на заводе “Ниппон кокан” (Япония) для “мягкого” обжатия, блюма сечением 400?520 мм использовали валки с длиной бочки 250…300 мм. Это позволило ослабить ликвацию и исключить появление внутренних трещин.

В-третьих, изменение направления приложения внешнего деформационного воздействия.

Традиционно, реализация технологии “мягкого” обжатия предусматривает обжатие блюма в горизонтальных валках, т.е. посредством приложения деформационного воздействия в вертикальной плоскости к широкой грани блюма. Вместе с тем, в литературе имеются сообщения о проведении исследований процесса “мягкого” обжатия, когда деформация прикладывалась в горизонтальной плоскости, т.е. со стороны узкой грани блюма.

В основу изобретения поставленная задача за счет повышения однородности деформации уменьшить осевую пористость и ликвацию и снизить число трещин, которое обеспечит повышение качества непрерывнолитых блюмов и заготовок.

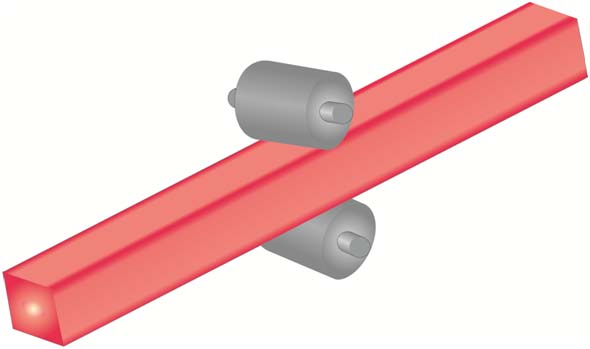

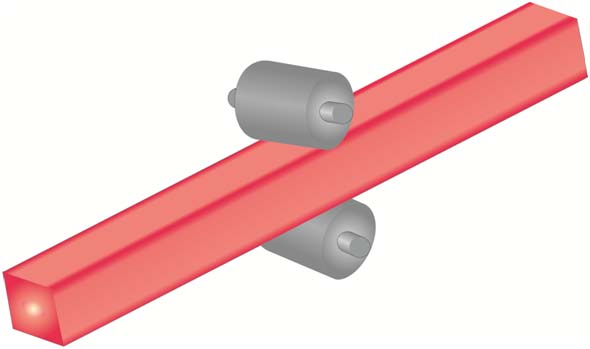

Поставленная задача достигается тем, что способ обжатия непрерывнолитых блюмов и заготовок в жидко-твердом состоянии включает обжатие блюмов и заготовок в клетях, последовательно расположенных по длине слитка в зоне окончательного затвердения за два этапа, соответственно изобретению на первом этапе слитки обжимают смещенными одним относительно второго в горизонтальной плоскости на угол 2-6° валками.

Способ, который заявляется осуществляется следующим образом. Непревнолитой слиток получает деформацию в зоне окончательного затвердения, когда он находится в двухфазном состоянии, в обжимных клетях, расположенных по длине слитка в этой зоне в несколько этапов. Во время обжатия слитка в таком состоянии происходит вытеснение жидкой сердцевины из зоны конечного затвердения. А также компенсируется усадка металла. В следствие этого происходит снижение осевой пористости и ликвации.

Предложенный способ предусматривает обжатия в каждой из обжимных клетей блока "мягкого" обжатия поделенные на две взаимозависимых стадии. На первом этапе слитки обтискують смещенными одним относительно второго в горизонтальной плоскости на угол 2-6° валками первого ряда, при чем центральные участки на ширине, которая равняется ширине жидкой фазы со степенью деформации 0,6-1,2% и конечные участки со степенью деформации не менее чем 50% от центральных.

ПАРАМЕТРЫ НОВОГО СПОСОБА

1. СЕЧЕНИЕ ЗАГОТОВКИ - 335х400 мм

2. ДИАМЕТР ВАЛКОВ - 400 мм

3. УГОЛ СКРЕЩИВАНИЯ ВАЛКОВ - 1, 2, 4, 6, 8°

4. СКОРОСТЬ ПРОКАТКИ - 0,01 м/с

5. СТЕПЕНИ ДЕФОРИАЦИИ - 0,5, 0,6, 0,9, 1,2, 1,5 %

Использование профилированных валков, смещенных один относительно другово в горизонтальной плоскости обуславливают с одной стороны особенности кристаллизации непрерывнолитых слитков прямоугольного или квадратного сечения, а с другой стороны - существующие колебания технологических параметров разливания и многостадийного охлаждения.

В этом случае в результате более интенсивного охлаждения углов слитка, и граней метала, которые прилегают к ним будут иметь повышенный уровень механических свойств, и в первую очередь прочностных. В результате этого возрастает часть упругой составляющей в общей деформации слитка. Вместе с тем, придание обжимным валкам специального профилирования будет оказывать содействие более полному проникновению деформации внутрь слитка. Кроме того, реализация в этом случае неодинакового обжатия на всей ширине контактирующей грани слитка, который обжимается, будет целесообразной, поскольку будет оказывать содействие общему уменьшению растяжимых напряжений в углах слитка.

Дополнительное введение в технологический процесс возможности, относительно смещения в горизонтальной плоскости один относительно другого обжимающих валков, есть целесообразным, так как разрешает четко изменять ширину центрального участка, которая должна равняться ширине жидкой составляющей. Такая возможность обусловлена наличием колебаний технологических параметров розливки, которые приводят в свою очередь, к колебаниям толщины корки вертикальных граней слитка. Однако, технологический регламент процесса непрерывного разливания не разрешает колебаться параметрам в пределах более чем 2%. В этом случае перекрещивание валков на угол 2-6% будет гарантировать возможность обжатия центральных участков на ширине которая равняется ширине жидкой фазы. Уменьшение величины угла перекрещения на угол менее чем 2% будет приводить к тому что часть боковой грани, которая уже закристаллизовалась получит обжатие с большим уровнем чем нужное. Вследствие этого, на этих участках возникают приложению растягивая напряжение. Увеличение перекрещиванияния валков на угол более чем 6% также нежелательно, поскольку в этом случае ухудшается качество обработки слитка, потому что обжатия не получат граничные участки слитка вследствие того, что ширина фактического центра деформации будет меньше, чем фактическая ширина жидкой фазы.

ВЫВОДЫ

Для исследования цели работы были сформулированны и выполненны следующие задачи:

1. Выяснение существующих подходов для дальнейшего усовершенствования технологической схемы деформирования непрерывнолитых блюмов

2. Анализ существующих подходов физического и математического моделирования процесса

3. Разработка нового способа деформирования непрерывнолитых блюмов

4. Разработка математической модели деформирования непрерывнолитых блюмов

5. Исследование НДС метала при физической деформирования относительно условий нового способа.

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

1. Tarmann B., Von Bank H. AIME. Elect. Furn. Steel Conf. Proc., 24 (1966). - P. 30.

2. Система технологического проектирования метода “мягкого” обжатия непрерывнолитых блюмов и заготовок в конце затвердевания / А. А. Минаев, Е. Н. Смирнов, А. Н. Смирнов [и др.] // Ресурсозберігаючі технології виробництва та обробки тиском матеріалів у машинобудуванні: зб. наук. праць - Луганськ: Вид-во СНУ ім. В. Даля, 2002. - С. 59-66.

3. Sivessen P. B. Improvement of Center Porosity in Continuously Cast Blooms by Mechanical Soft Reduction at the End of the Solidification Process / P. Sivessen , S. Wass , B. Rogberg // 3rd European Conf. оf Continuous Casting: Madrid, 20-30 October 1998. - Madrid: 1998. - P. 213-223.

4. Разработка головного образца системы обжатия заготовки на блюмовой МНЛЗ Белорусского металлургического завода / В. А. Маточкин, А. Б. Стеблов, Ю. М. Азин [и др.] // Сталь. - 2003. - №5. - С. 25-27.

5. Hayakawa S. Improvement of quality of continuous cast round bloom with soft reduction / S. Hayakawa, M. Shinkai, T. Kashima // 3rd European Conf. оf Continuous Casting: Madrid, 20-30 October 1998. - Madrid: 1998. - P. 225-233.

6. Chapeller P. Twin-bloom casting of high carbon steels at SOLLAC: 4 years of continuous improvement / P. Chapeller, J.-l. Jacquot, L. Sosin // 3rd European Conf. оf Continuous Casting: Madrid, 20-30 October 1998. - Madrid: 1998. - P. 283-293.

7. Santos C.A. Modeling of solidification in twin-roll strip casting / C. A. Santos, J. A. Jr. Spim, A. Garcia // Journal of Materials Processing Technology. - 2000. - №102. - P. 33-39.

8. Steinruck H. Modeling of continuous casting processes / H. Steinruck, Ch. Rudischer, W. Schneider // Nonlinear Analysis, Theory, Methods and Applications. - 1997. - Vol. 30, - №8. - P. 4915-4925.

9. Процессы непрерывной разливки: Монография / [А. Н. Смирнов, В. Л. Пилюшенко, А. А. Минаев и др.]. - Донецк: ДонНТУ, 2002. - 536 с.

и др...

|

|