ВСТУП

Ідея гарячої деформації злитків з наявністю рідкої серцевини відома досить давно. Вона пройшла широке випробування на металургійних злитках. При цьому, за даними різних дослідників, обтиснення злитків при наявності рідкої фази забезпечує значне зниження осьової пористості й підвищує однорідність внутрішньої структури. Однак, у силу ряду технологічних і технічних міркувань використання її для злитків виявилося досить проблематичним.

Неухильне підвищення вимог до якості непрерывнолитой заготівлі в осьовій зоні стимулювало в останнє десятиліття розвиток принципів її "м'якого" обтиснення наприкінці затвердіння з метою придушення осьової пористості й ліквації. "М'яке" обтиснення (в англ. літературі - soft reductіon або mechanіcal soft reductіon) є одним з найбільш ефективних способів підвищення якості внутрішніх шарів безперервнолитого злитка. При цьому центральна частина перетину злитка перебуває в рідкому або напівтвердому стані. Разом з тим, на практиці в цей час існує, щонайменше , кілька оригінальних технічних рішень для реалізації цього методу.

У цілому, можна виділити наступні основні напрямки вдосконалення класичної схеми "м'якого" обтиснення блюма.

По-перше, зміна форми поперечного переріза безперервнолиого блюма.

На ряді металургійних заводів Японії й Німеччини використається вдосконалена схема "м'якого" обтиснення блюмів, відповідно до якої для створення сприятливих умов при додатку сили й контролю ступеня обтиснення на більших гранях блюма передбачаються спеціальні трапецеідальні припливи товщиною 5...12 мм.

Дані припливи надалі вдавлюються усередину у два або три етапи. Однак, така схема припускає зміну геометричної форми кристалізатора, а також форми й розмірів припливів, залежно від місця додатка обтиснення, марки сталі, умов охолодження, місця положення лунки рідкої фази та ін.

По-друге, удосконалювання геометрії робочого інструмента.

Оцінка якості безперервнолитых блюмів, підданих "м'якому" обтисненню показала, що в ряді випадків кінцева продукція мала досить велику кількість внутрішніх тріщин. Саме ця обставина спонукала фірму Nіppon Steel Corp (Японія) виконати комплекс досліджень по оцінці впливу геометрії робочих валків і застосовуваних режимів "м'якого" обтиснення на процес виникнення внутрішніх тріщин.

По-третє, зміна напрямку додатка зовнішнього деформаційного впливу.

Традиційно, реалізація технології "м'якого" обтиснення передбачає обтиснення блюма в горизонтальних валках, тобто за допомогою додатка деформаційного впливу у вертикальній площині до широкої грані блюма. Разом з тим, у літературі є повідомлення про проведення досліджень процесу "м'якого" обтиснення, коли деформація прикладалася в горизонтальній площині, тобто з боку вузької грані блюма.

В основу винаходу поставлена задача за рахунок підвищення однорідності деформації зменшити осьову пористість і ліквацію та знизити число тріщин, що забезпечить підвищення якості безперервнолитих блюмів і заготовок.

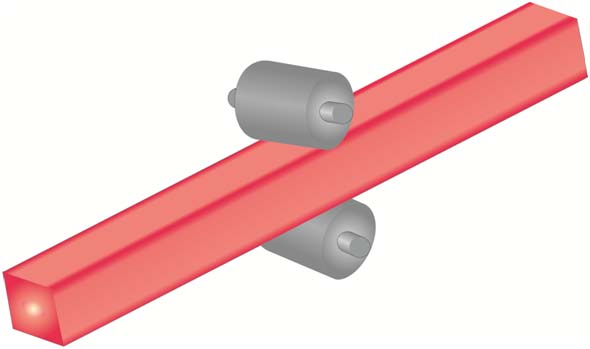

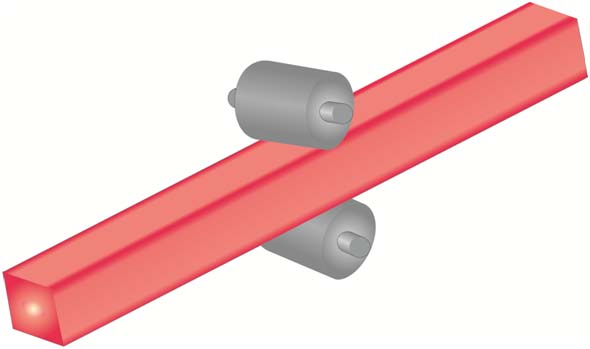

Поставлена задача досягається тим, що спосіб обтиснення безперервнолитих блюмів і заготовок у рідкотвердому стані включає обтиснення блюмів і заготовок у клітях, послідовно розташованих по довжині зливка в зоні остаточного затвердіння за два етапи, відповідно до винаходу на першому етапі зливки обтискують зміщеними одним відносно другого у горизонтальній площині на кут 2-6° валками

Спосіб, що заявляється здійснюється наступним чином. Безперевнолитий зливок одержує деформацію в зоні передбачуваного остаточного затвердіння, коли він знаходиться в двофазному стані, в обтискних клітях, розташованих по довжині зливка в цій зоні в кілька етапів. Під час обтиснення зливка в такому стані відбувається витиснення рідкої ликвованої серцевини з зони кінцевого затвердіння. А також компенсується усадка металу. У наслідок цього відбувається зниження осьової пористості і ліквацїї.

Запропонований спосіб передбачає поділ обтиснення в кожній із обтискних клітей блоку “м'якого” обтиснення на дві взаємозалежні стадії. На першому етапі зливки обтискують зміщеними одним відносно другого у горизонтальній площині на кут 2-6° валками першого ряду, при чому центральні ділянки на ширині, яка дорівнює ширині рідкої фази зі ступенем деформації 0,6-1,2% і кінцеві ділянки зі ступенем деформації не менш ніж 50% від центральних.

ПАРАМЕТРИ НОВОГО СПОСОБУ

1. ПЕРЕТИН ЗАГОТІВЛІ – 335х400 мм

2. ДІАМЕТР ВАЛКІВ – 400 мм

3. КУТ СХРЕЩЕННЯ ВАЛКІВ – 1, 2, 4, 6, 8°

4. ШВИДКІСТЬ ПРОКАТКИ – 0,01 м/с

5. СТУПЕНЬ ДЕФОРИАЦІІ – 0,5, 0,6, 0,9, 1,2, 1,5 %

Використання профільованих валків, які зміщені один відносно другого у горизонтальній площині обумовлюють з одного боку особливості кристалізації безперервнолитих зливків прямокутного чи квадратного перетину, а з другого боку - існуючі коливання технологічних параметрів розливання та багатостадійного охолодження.

У цьому випадку в результаті більш інтенсивного охолодження кутів зливка, та граней металу, що прилягають до них будуть мати підвищений рівень механічних властивостей, і в першу чергу міцностних. У результаті цього зростає частка пружної складової в загальній деформації зливка. Разом з тим, додання обтискним валкам спеціального профілювання буде сприяти більш повному проникненню деформації усередину зливка. Крім того, реалізація в цьому випадку неоднакового обтиснення на всій ширині контактуючої грані зливка, що обтискуються, буде доцільною, оскільки буде сприяти загальному зменшенню розтяжних напружень у кутах зливка.

Додаткове введення у технологічний процес можливості, щодо зміщення в горизонтальній площині один відносно одного обтискуючих валків, є доцільним, тому що дозволяє чітко керувати ширину центральної ділянки, яка повинна дорівнювати ширині рідкої складової. Така можливість обумовлена наявністю коливань технологічних параметрів розливки, що приводять у свою чергу, до коливань товщини кірки вертикальних граней зливка. Однак, технологічний регламент процесу безперервного розливання не дозволяє коливатися параметрам у межах більш ніж 2%. У цьому випадку перехрещення валків на кут 2-6% буде гарантувати можливість обтиснення центральних ділянок на ширині яка дорівнює ширині рідкої фази. Зменшення величини кута перехрещення на кут менш ніж 2% буде призводити до того що частина бічної грані, яка вже закристалізувалася отримає обтиснення з більшим рівнем ніж потрібне. Внаслідок цього, на цих ділянках виникають додаткові розтягуючи напруження. Збільшення перехрещення валків на кут більш ніж 6% також небажано, оскільки в цьому випадку погіршується якість обробки зливка, через те що обтиснення не отримають межеві ділянки зливка внаслідок того, що ширина фактичного осердку деформації буде менше, ніж фактична ширина рідкої фази.

Оскільки средствами DEFORM 3D ми не зможемо отримати потрібноі нам форми заготівки, то скористаемося системою КОМПАС-3D, яка дозволяє з легкістю це зробити.

Отже, як бачимо, при прокатці в перехрещенних валках напруги трохи змістилися з країв до центру заготівлі. Це свідчить про зменшення центру деформаціі заготівлі, що ми і хотіли побачити при моделюванні нового способу прокатки безперервнолитих блюмів.

ВИСНОВКИ

Для дослідження мети роботи були сформульованні та виконані наступні задачі:

1. З’ясування існуючих підходів для подальшого удосконалення технологічної схеми деформування безперервнолитих блюмів

2. Аналіз існуючих підходів фізичного і математичного моделювання процессу

3. Розробка нового способу деформування безперервнолитих блюмів

4. Розробка математичної моделі деформування безперервнолитих блюмів

5. Дослідження НДС металу в фізичному осередку деформування стосовно умов нового способу.

ПЕРЕЛІК ПОСИЛАНЬ

1. Tarmann B., Von Bank H. AIME. Elect. Furn. Steel Conf. Proc., 24 (1966). - P. 30.

2. Система технологического проектирования метода “мягкого” обжатия непрерывнолитых блюмов и заготовок в конце затвердевания / А. А. Минаев, Е. Н. Смирнов, А. Н. Смирнов [и др.] // Ресурсозберігаючі технології виробництва та обробки тиском матеріалів у машинобудуванні: зб. наук. праць - Луганськ: Вид-во СНУ ім. В. Даля, 2002. - С. 59-66.

3. Sivessen P. B. Improvement of Center Porosity in Continuously Cast Blooms by Mechanical Soft Reduction at the End of the Solidification Process / P. Sivessen , S. Wass , B. Rogberg // 3rd European Conf. оf Continuous Casting: Madrid, 20-30 October 1998. - Madrid: 1998. - P. 213-223.

4. Разработка головного образца системы обжатия заготовки на блюмовой МНЛЗ Белорусского металлургического завода / В. А. Маточкин, А. Б. Стеблов, Ю. М. Азин [и др.] // Сталь. - 2003. - №5. - С. 25-27.

5. Hayakawa S. Improvement of quality of continuous cast round bloom with soft reduction / S. Hayakawa, M. Shinkai, T. Kashima // 3rd European Conf. оf Continuous Casting: Madrid, 20-30 October 1998. - Madrid: 1998. - P. 225-233.

6. Chapeller P. Twin-bloom casting of high carbon steels at SOLLAC: 4 years of continuous improvement / P. Chapeller, J.-l. Jacquot, L. Sosin // 3rd European Conf. оf Continuous Casting: Madrid, 20-30 October 1998. - Madrid: 1998. - P. 283-293.

7. Santos C.A. Modeling of solidification in twin-roll strip casting / C. A. Santos, J. A. Jr. Spim, A. Garcia // Journal of Materials Processing Technology. - 2000. - №102. - P. 33-39.

8. Steinruck H. Modeling of continuous casting processes / H. Steinruck, Ch. Rudischer, W. Schneider // Nonlinear Analysis, Theory, Methods and Applications. - 1997. - Vol. 30, - №8. - P. 4915-4925.

9. Процессы непрерывной разливки: Монография / [А. Н. Смирнов, В. Л. Пилюшенко, А. А. Минаев и др.]. - Донецк: ДонНТУ, 2002. - 536 с.

та ін...

|

|