Запасы балансовых и забалансовых шламов в Украине составляют соответственно 2,1 и 113,7 млн. т, из них в Луганской обл. 1,9 и 45,6 млн. т (табл. 1). Под шламовые отстойники занято 501 га земель в Украине и 230 га в Луганской обл., под илонакопители 1805 и 760 га. В условиях сложившегося дефицита топливно-энергетических ресурсов забалансовые шламовые продукты все больше привлекают к себе внимание как бесплатное легкодоступное сырье для получения энергетического топлива в промышленно значимых количествах.

| Наименование | В отстойниках | В илонакопителях | Всего | |||

| Украина | Луганская обл. | Украина | Луганская обл. | Украина | Луганская обл. | |

| Общие запасы шлама, млн. т | 2,1 | 1,9 | 113,7 | 45,6 | 115,8 | 47,5 |

| Зольность, % | 35-45 | 35-45 | 45-75 | 45-75 | 35-75 | 35-75 |

| Количество объектов | 161 | 107 | 35 | 16 | 196 | 123 |

| Общая вместимость, тыс. м3 |

20056 | 9285 | 128858 | 53818 | 148914 | 63103 |

| Площадь (всего), га | 501 | 230 | 1805 | 760 | 2306 | 990 |

| Степень заполнения емкостей, % | 7.7 | 14.9 | 63.0 | 60.5 | 55.5 | 53.8 |

| Шламы из общего объема, млн. т: | ||||||

| готовые к выемке | 0.35 | 0.31 | 14.7 | 5.4 | 15.1 | 5.7 |

| в отстое | 0.9 | 0.8 | 23.3 | 8.8 | 24.2 | 9.6 |

| в стадии заполнения | 0.9 | 0.8 | 75.7 | 31.4 | 76.6 | 32.2 |

Так, из 1 млн. т забалансового шлама зольностью менее 60% путем механического обогащения (а иногда и только классификации) можно извлечь для ТЭС до 400 тыс. т топлива зольностью до 25% и теплотой сгорания до 5500 ккал/кг. Из шлама зольностью более 60% выход аналогичного топлива менее значителен (до 250 тыс. т на 1 млн. т исходного) и требуемые затраты на обогащение более высоки. Но они окупаются, если минеральный остаток (отходы обогащения) употребить, например, для производства строительных материалов. При этих условиях потенциальные ресурсы вторичного угольного топлива, готовые к выемке, оцениваются в целом по Украине в 6,3 млн. т, по Луганской обл.— в 2,2 млн. т. Остальные запасы техногенного топлива будут приобретать практическое значение по мере отстаивания и уплотнения твердого вещества в илонакопителях.

Однако существует ряд объективных естественных, технических и организационных проблем, которые влияют на освоение ресурсов вторичного топлива. Так, качество и вещественный состав шламов, хранящихся в илонакопителях, колеблются в широких пределах по глубине и площади распределения из-за изменения характеристик в процессе накопления, а также из-за неравномерности осаждения, сегрегации, вторичной концентрации органической массы и т. д. В итоге наблюдается "пятнистая" структура осадка по гранулометрическому составу зерен, зольности, сернистости, влажности осадка, по коксуемости (спекаемости) угольного вещества. Факторы неоднородности затрудняют переработку (обогащение) шлама в установившемся режиме и получение стабильно высокого эффекта разделения. Кроме того, любой вариант переработки шлама связан с выделением вторичных отходов в виде обводненного высокозольного продукта, который без специальной дополнительной обработки требует складирования в отстойных сооружениях, т. е. пруды-илонакопителя не упраздняются, загрязнение окружающей среды не исключается.

К данному вопросу проявляют повышенное внимание не только предприятия угольной промышленности — истинные владельцы ресурсов, но и различные коммерческие структуры, индивидуальные предприниматели. Известен ряд конкретных деловых предложений о разработке илонакопителей со стороны зарубежных фирм: "Рурколе-Системтехник" (Германия), "САИК Энергосерв" (США), "Оксбоу Карбон энд Минералз" (США) и совместных компаний Си-Си-Ай (Украина — Австралия) и др. На некоторых предприятиях уже ведутся выемка и отгрузка потребителям забалансовых углесодержащих шламов. Производство осуществляется в различных вариантах, из которых можно выделить три характерных.

Первый — нерегламентированная экскаваторная выемка шлама, его воздушная просушка и отгрузка потребителям в необогащенном виде. Этот вариант не разрешает про¬блему полной очистки илонакопителей и экономически неэффективен, так как связан с реализацией весьма низкоценного продукта. Способ экологически небезопасен из-за загрязнения территории вынимаемыми шламами и воздушного бассейна продуктами неполного сгорания.

Второй — строительство технологических комплексов с механизированной выемкой шлама из илонакопителя земснарядом и с обогащением его на компактных установках с винтовыми сепараторами, обезвоживание и отгрузка концентрата на ТЭС. Вариант экономически эффективен при исходной зольности шлама до 60—65%. Недостаток — наличие обводненных высокозольных отходов, возвращаемых в илонакопители. Примером осуществления такого варианта является функционирование установки на ЦОФ "Суходольская" (Краснодонский район) производительностью 320 тыс. т в год по исходному шламу. Установка сооружена акционерной компанией "Радон" с использованием оборудования, поставляемого из Южной Африки. Аналогичные wranoBKit действуют на ЦОФ "Калининская" и Макеевском коксохнмзаводе (Донецкая обл.).

Третий вариант разработан компанией "Укрподшипник" Донецк для применения на илонакопителе обогатительной фабрики "Свердловская". Его главное отличие от предыдущего заключается в том, что отходы обогащения шлама не сбрасываются в илонакопитель, а обезвоживаются на ленточных фильтр-прессах до состояния, пригодного для складирования в отвалах. Оборудование приобретается по импорту.

Для широкомасштабного применения считаем неприемлемыми первый вариант — ввиду его технического несовершенства и бессистемности использования ресурсов топлива, а второй и третий варианты — по причине их полной зависимости от поставок оборудования и запасных частей по импорту, в то время как в Украине имеются собственные разработки аналогичного назначения. Кроме того, переменная характеристика извлекаемых шламов по большинству параметров (зольность, дисперсность, обводненность и др.) не обеспечивает высокую эффективность обогащения шламов в стационарном режиме. Поэтому степень извлечения полезного продукта будет недостаточной, а его потеря со вторичными отходами усложнит их дальнейшую обработку и размещение на местности.

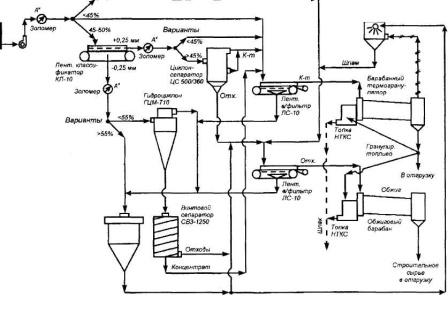

В УкрНИИуглеобогащении разработана адаптивная схема технологического комплекса переработки шламов из илонакопителей с полной утилизацией продуктов, рассчитанная на производительность до 120 т/ч по исходному шламу (рис. 1). Технология экспонировалась на Международной выставке "Уголь/Майнинг" и положительно оценена специалистами. Ее основные особенности: универсальность, адаптивность, безотходность и замкнутость технологического цикла, что исключает потребность в дополнительной подпитке технической водой и сброс неочищенной шламовой воды во внешние водоемы.

На вводе в схему применен непрерывный автоматический контроль зольности поступающего шлама и продуктов его первичной классификации с компьютерной выработкой оптимального режима переработки:

- подача шлама непосредственно на обезвоживание и топливное использование, если его зольность не превышает заданную (например, до 45%);

- подача поступающего материала на приготовление строительного сырья, если его зольность превышает предельно допустимую (65%);

- включение технологической цепи обогатительных и вспомогательных аппаратов для обогащения шлама, если его зольность имеет любое промежуточное значение в указанном диапазоне.

Предельные значения зольности устанавливаются для конкретного шлама с учетом специфических особенностей его вещественного состава, обогатимости, крупности (дисперсности) твердых частиц, взаимного распределения горючих и минеральных компонентов. На всех технологических операциях применено оборудование, созданное специалистами УкрНИИуглеобогащения (табл. 2) и освоенное на заводах области

| Технологические операции | Аппарат | Стадия освоения | ||||

| Классификация шлама: | ||||||

| первичная | Ленточный классификатор КЛ-10 | Передан для серийного производства | ||||

| вторичная | Гидроциклон ГЦМ-360 | Выпускается серийно | ||||

| Обогащение шлама | Циклон-сепаратор ЦС500/360 | Передан для серийного производства | ||||

| Винтовой сепаратор СВЗ—1250 | То же | |||||

| Сгущение шлама, осветление воды | Цилиндро-конический сгуститель СЮ—1 | В серийном производстве | ||||

| Обезвоживание продуктов | Ленточный вакуум-фильтр с сетчатой лентой ЛПБ-10 | Передан для серийного производства | ||||

| Термическая грануляция топлива | Барабанный термогранулятор ТГБ-1350 | В разработке | ||||

| Сжигание топливных гранул для тех-нологических нужд | Топка с кипящим слоем ТВКС-10 | В испытании | ||||

| Очистка дымовых газов | Пылегазоуловитель абсорбционный ПГУ-30 | Передан для серийного производства | ||||

| Обжиг отходов | Обжиговая установка кипящего слоя | Разработано ТЭО | ||||

Таким образом, в результате переработки шлама получается: гранулированное энергетическое топливо, подготовленное к эффективному сжиганию на теплоэнергетических установках; обожженные пористые заполнители бетона (аглопорит, керамзит) или дорожно-строительные материалы (углерод); осветленная оборотная вода для повторного использования при гидровыемке и гидротранспортировке шлама из илонакопителя. Определенная часть гранулированного топлива потребляется на месте для сжигания в топках установок термогрануляции и обжига.

Для очистки дымовых газов топок применяется в качестве орошающей среды шлам цилиндро-конического сгустителя, направляемый после отработки в высокозольный продукт. Технология является полностью безотходной и экологически чистой, поскольку жидкие сбросы отсутствуют, а дымовые газы очищаются абсорбционным способом от пыли и оксидов серы до санитарных норм. При освоении комплекса предполагается отработать возможность утилизации теплоты термогранулятора и обжиговой установки для подогрева пульпы в целях интенсификации сгущения шламов и фильтрования продуктов обогащения на сетчатой ленте.

Рис. 1. Адаптивная схема технологического комплекса для безотходной переработки шламов из илонакопителей.