Источник: Совершенствование технологии строительства шахт и подземных сооружений. Сб. научн. трудов. Вып 15, – Донецк: «Норд – Пресс», 2010. – с. 115-118.

В работах [1,2,3] автором показана и обоснована необходимость применения в чугунно-бетонной крепи бетонов с повышенным модулем деформации, ниже рассмот-рена технология крепления позволяющая реализовать предлагаемые проектные реше-ния на практике.

В настоящее время при строительстве стволов применяют две основные техно-логические схемы возведения чугунно-бетонной крепи. В первом случае, при проходке по замороженным, слабым, неустойчивым породам, в забое возводят, с помощью передвижной опалубки, монолитную бетонную крепь. Чугунные тюбинги устанавливают заходками снизу вверх, оставшееся пространство шириной 100-200 мм, иногда более, заполняют цементно-песчаным раствором. Во втором случае, в достаточно устойчивых породах, чугунные тюбинги навешивают из забоя, бетон в затюбинговое пространство укладывают заходками длиной до 15 м, иногда и более, через соответствующие отверстия.

Анализ литературных источников и собранных, в результате проведённых авто-ром шахтных наблюдений, данных позволил выделить следующие основные недостат-ки существующих схем крепления.

При возведении крепи навеской тюбингов в забое, с последующим запол-нением затюбингового пространства бетоном:

- прерывистость производственных процессов, высокие непроизводительные затраты времени на переходы от подвески тюбингов к заливке бетона;

- высокая трудоёмкость укладки бетона за тюбинги, и низкое качество бетони-рования, ввиду отсутствия возможности уплотнения и контроля;

- ограниченная область применения, эффективность данного способа растет, по мере увеличения длины заходки по бетонированию, но так как мощные многослой-ные чугунно-бетонные крепи используют обычно в слабых, неустойчивых, сильно об-воднённых породах, то оставлять породные стенки незакреплёнными представляется возможным лишь в редких случаях;

- возведение жёсткой конструкции (чугунные тюбинги – бетон) непосредст-венно вслед за обнажением породных стенок крайне неблагоприятно, так как приводит к воздействию на крепь повышенных нагрузок со стороны породного массива;

- завышенное водоцементное отношение бетона, обусловленное опасностью возникновения заторов в трубопроводе и отверстиях для укладки, а также необходимо-стью обеспечить лучшее растекание за тюбингами;

- искусственно пониженный модуль деформации бетона, по перечисленным выше причинам крупный заполнитель вводят с максимальными размерами фракций не более 20 мм, а такой бетон обладает пониженными деформационными характеристика-ми;

- ввиду возведения крепи (навеске тюбингов) вслед за подвиганием забоя су-щественно ухудшается качество БВР, образуются значительные переборы породы, ва верхней части заходки, так называемый, «козырёк».

При возведении крепи с передовой бетонной крепью:

- возникающая при такой технологии необходимость самостоятельной работы передового бетона, до окончания проходки всего участка и навески тюбингов, застав-ляет возводить его значительной мощности (до 0,7 м) [4];

- невозможность использования бетонов с повышенным модулем де-формации, так как это приведёт к ещё большему завышению толщины передовой крепи;

- возможные деформации передового бетона заставляют увеличивать техноло-гический зазор необходимый для последующего возведения тюбингов (до 200-300 мм) [4];

- завышенная конечная толщина крепи приводит к значительным переборам породы, увеличивает трудоёмкость, стоимость и продолжительность строительства;

- увеличение общей продолжительности сооружения ствола, за счёт после-дующего возведения тюбинговой колонны.

Как видим, с точки зрения использования высокомодульных бетонов, обе схемы неприменимы.

Предложенный автором способ крепления по параллельной схеме (см. рис. 1) позволяет возводить трёхслойную конструкцию с небольшим отставанием навески тю-бингов от забоя, что существенно снижает необходимую мощность передового бетона, ширину монтажного зазора, соответственно расширяет область применения чугунно-бетонной крепи, и, главное, даёт возможность использовать при креплении бетоны с повышенным модулем деформации. Сущность предлагаемой схемы заключается в сле-дующем.

Основные проходческие процессы – бурение шпуров, заряжание, взрывание, погрузка породы и выдача её на поверхность осуществляются в обычном порядке, с использованием стандартной проходческой техники. Существенному изменению подвергается процесс крепления, соответственно особенностям которого, дорабатывается проходческий полок. К обычному двухэтажному полку достраивается два дополнительных этажа, каждый из которых оборудуется талью и круговым монорельсом. На верхнем этаже устанавливается бункер для приёма бетона.

Процесс возведения крепи ведётся параллельно с основными проходческими процессами. В забое ствола с помощью передвижной секционной опалубки, укладыва-ют бетонную смесь. При этом качество работ, по сравнению с укладкой бетона за тю-бинги, существенно повышается, например, при применении жёстких смесей с разме-ром крупного заполнителя более 40 мм появляется возможность применять уплотнение вибраторами. Спуск бетона производится специальными контейнерами, выгрузка которых в приёмное устройство осуществляется на верхнем этаже проходческого полка. Тюбинги навешивают с верхних этажей полка при помощи, специально установленных для этой цели, 2-4 талей.

Заполнение зазора между тюбингами и передовой крепью бетоном/цементным раствором может выполняться после навески каждой заходки, или нескольких, в зави-симости от состояния вмещающего породного массива и соответственно передовой крепи. К нижнему кольцу тюбингов крепится поддон, препятствующий выдавливанию раствора.

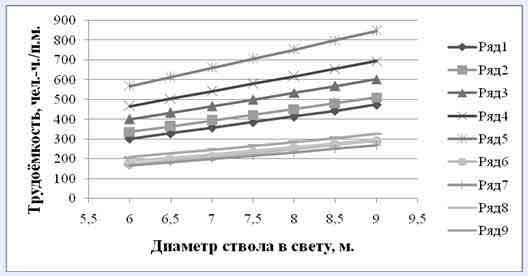

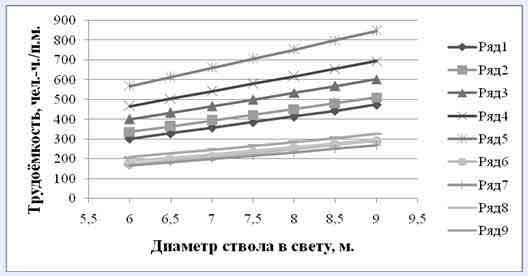

На рис. 2 представлены графики, характеризующие затраты труда, определён-ные для ствола закрепляемого комбинированной крепью с обычным бетоном, по по-следовательной, и высокомодульным, по предлагаемой схеме.

Ряды 1-5 крепь с обычным бетоном, толщина слоя соответственно от 0,3 до 0,7; ряды 6-9 крепь с бетоном с повышенным модулем деформации, толщина слоя 0,2-0,5.

Предлагаемая схема ведения работ, помимо возможности использования бето-нов с повышенным модулем деформации, позволяет существенно снизить трудоём-кость работ за счёт:

- уменьшения объёма вынимаемой горной массы (снижается общая толщина крепи, уменьшаются переборы);

- снижения объёмов работ по бурению и заряжанию;

- сокращения объёма работ по погрузке и выдаче породы;

- уменьшение объёма работ по укладке бетона;

- перехода от крайне трудоёмкой операции по укладке бетона за тюбинги к его ук-ладке за опалубку.

Повысить скорость проходки благодаря:

- выполнению одного из наиболее трудоёмких и длительных процессов - навески тюбингов - параллельно с основными проходческими операциями;

- сокращению трудоёмкости основных проходческих процессов (бурение, уборка породы, крепление).

И в общем предлагаемая схема проходки:

- позволяет более гибко варьировать величину заходки по креплению и свести к минимуму время обнажения пород,

- увеличить скорость проходки, исключая навеску тюбингов в забое,

- качественнее выполнять укладку бетонной смеси.

- снизить конечную нагрузку на крепь благодаря тому, что сразу после набора необходимой прочности и отрыва опалубки бетон, будучи податливее, позволяет реали-зовать породе большие смещения чем жёсткая чугунно-бетонная конструкция.

Библиографический список