Окрушко Ксенія Миколаївна

Факультет: Інститут гірництва та геології

Факультет: Інститут гірництва та геології

Кафедра: Збагачення корисних копалин

Спеціальність: Збагачення корисних копалин

Тема випускної роботи:

Дослідження технології селективної флокуляції вугілля синтетичними латексами

Научний керівник: д.т.н., проф. кафедри ЗКК Сергєєв П.В.

Вступ

Актуальність теми

Зростання ступеню механізації робіт по видобутку вугілля та подальшої його переробки призводить до збільшення частки дрібних класів та мінеральних домішок у видобуваємій масі. На сьогоднішній день переробка вугільних шламів є однією з проблем вуглезбагачення, загостренню якої сприяла неспроможність традиційних технологій забезпечити необхідні показники ефективності розділення матеріалу. Річ у тому, що тонкі класи мають низьку селективність і саме цей фактор впливає на показники ефективності збагачення вугілля. Це зумовлює підвищення ролі вуглезбагачення дрібних та тонких класів взагалі.Що з собою являють шлами? Шлами, як правило, — це вуглевмісні продукти крупністю менше 0.5-1 мм. В свою чергу, продукти крупністю більше 50…60 мкм — зернисті шлами, а клас крупністю менше 50…60 мкм — тонкі. За місцем утворення шлами поділяють на первинні та вторинні. Первинні шлами надходять на фабрику з рядовим вугіллям, вторинні — утворюються в процесі збагачення. Знаходитися шлами можуть у незбагаченому вигляді, збагаченому і у вигляді відходів. Незбагачені шлами — то є рядові шлами. До збагачених шламів належать концентрати флотації, гідроциклонів, концентраційних столів, шламових відсаджувальних машин, гвинтових сепараторів тощо. І як вже було сказано, шлами можуть бути у вигляді відходів тієї ж флотації, гідро циклонів, концентраційних столів і гвинтових сепараторів. У рядовому вугіллі та продуктах вуглезбагачення шлами складають технологічно значиму частку, яка має тенденцію до зростання. А значить потенційному зростанню підлягає й ускладнення збагачення, осадження, згущення, зневоднення за рахунок зміни властивостей суспензії шламами[4]. Згідно з існуючими даними, вміст у рядовому вугіллі класів крупністю 1 мм досягає близько 20 %. Сумарний вихід вторинних шламів на деяких вуглезбагачувальних фабриках складає 25-30 %, а у відходах (флотації) вміст шламів може сягати 67-90 %. А, загалом, в більшості випадків вміст шламів може досягати 80-90 %. За таких умов наявність в технологічній схемі ефективної технології переробки шламів стає вирішальною умовою стабільної та якісної роботи фабрик.

Зараз значна частина шламів підлягає переробці пінною флотацією. Але недоліком цієї технології є її низька ефективність при підвищеному вмісті у вихідному живленні тонких частинок крупністю менше 50 мкм. Це сприяє погіршенню якості як концентрату, так і відходів. Альтернативою цій технології може виступати флокуляційно-флотаційний метод збагачення вугільних шламів, який передбачає попередню обробку живлення флотації латексним флокулянтом. Цей флокулянт передбачує попередню виборчу агрегацію тонких вугільних частинок у мікрофлокули, подальше виділення яких з мінеральної суспензії відбувається у штатному флотаційному режимі. Породні частинки у формуванні флокул не беруть участі та лишаються у завислому стані в об’ємі суспензії. В результаті флотації отримують сфлокульований концентрат та відходи. При витратах латексного флокулянту до 100 гр/т забезпечується зростання виходу флотоконцентрату в середньому на 3-4 % у порівнянні зі штатним флотаційним режимом та підвищення зольності відходів з 70-72 до 78-79%. Але на сьогоднішній день роботи що до селективної флокуляції вугілля синтетичними латексами потребують вдосконалення та більш повних теоретичних обґрунтувань закономірностей деяких стадій процесу. Це приводить до потреби у подальшому розвитку теорії процесу селективної флокуляції тонкодисперсного вугілля синтетичними латексами й удосконалення на цій основі технології процесу. А сам розвиток стає актуальною науково-практичною задачею.

Мета роботи

Метою роботи є підвищення показників якості вугільного тонкодисперсного матеріалу з допомогою впровадження в технологічну схему збагачення технології селективної флокуляції. При цьому ключовим моментом є використання в процесі селективної флокуляції синтетичних латексів, які на сьогоднішній день є одними з найбільш дешевих і продуктивних флокулянтів. У роботі будуть також розкриті і доведені як теоретично, так і практично переваги синтетичних латексів як флокулянтів.

Традиційні методи збагачення шламів

На вітчизняних вуглефабриках збагачення вугільного матеріалу шламової крупності найчастіше здійснюється флотацією, якій підлягає 30-40 % шламів коксівного та енергетичного вугілля зольністю від 14 до 53 %(в середньому 26 %). Але в ряді випадків пінна флотація не забезпечує необхідної якості продуктів із-за недостатньої селективності розділення органічної та мінеральної складової збагачуваного вугілля,що пояснююється наявністю у шламі великої кількості тонкодисперсних високозольних фракцій крупністю менше 40-50 мкм. Це зумовлює поглинання значної кількості флотаційних реагентів і регуляторів середовища, перешкоджання флотації більш крупних частинок та виникнення великої кількості стійкої піни, яка знижує швидкість флотації та зменшує продуктивність флотаційних машин. В результаті зниження селективності процесу флотації частина дефіцитної органічної маси вугілля втрачається з відходами. Відносно високий вміст у відходах органічної маси не тільки приводить до втрат цінного коксівного вугілля, але й утруднює використання флотовідходів для виробництва будівельних матеріалів.

Серед гравітаційних способів збагачення шламів слід відмітити важкосередовищні гідроциклони, використання яких здебільше поширюється. Але вони забезпечують високу якість розділення корисних копалин тільки крупністю більше 0,2-0,5 мм і тому застосовуються майже виключно для збагачення крупнозернистих шламів. Попри ряд спроб до сьогодні вирішити проблему ефективного збагачення тонких шламів за допомогою важкосередовищних гідроциклонів не вдається.

Не забезпечують високої якості розділення тонкого вугілля й інші методи гравітаційного збагачення. Мінімальна крупність збагачуваного матеріалу складає: спеціалізовані шламові відсаджувальні машини — 0,074 мм, концентраційні столи — 0,074 мм, гідрокласифікація — 0,074 мм, гвинтові сепаратори — 0,045 мм. Причиною цього є, зокрема, малі швидкості переміщення частинок мулу в умовах підвищеної в'язкості тонкодисперсних суспензій.

Сьогодні робляться спроби заміни флотації інтенсивними технологіями на основі гравітаційного розділення і гідрокласифікації в закордонних апаратах типу "гідросайзер". Але ефективність їх роботи також різко знижується при підвищеному вмісті у вихідному матеріалі ультратонких мулових фракцій.

Серед існуючих технологій збагачення шламів слід приділити увагу масляній грануляції (агломерації). Вона належить до нетрадиційних методів збагачення вугільних шламів, та не дивлячись на це є добре вивченим та ефективним процесом. В загальному випадку суть методу полягає у вибірковій агрегації гідрофобних вугільних частинок у водовугільній гідросуміші аполярним вуглеводневим зв'язуючим (маслом) у відносно міцні вуглемасляні агрегати (агломерати, гранули). При цьому гідрофільні мінеральні частинки, які не змочуються маслом, залишаються у водній фазі гідросуміші в диспергованому стані.[6] Процес масляної грануляції забезпечує збагачення та обезводнення вугільних фракцій крупністю 0-0,5 (1) мм. При цьому одна з найважливіших переваг масляної грануляції (агломерації) — можливість ефективної переробки вугільних фракцій крупністю 0-100 мкм. Серйозним недоліком, який стримує впровадження технології масляної грануляції, є високі питомі витрати зв'язуючого вуглеводневого реагенту (від 10-15% до 25-30% на суху масу вихідного вугілля), яким слугують дефіцитні в Україні вуглеводні нафтового походження — мазут, пічне та дизельне паливо, нафтовий пек и т.п. Крім того, застосування великої кількості зв'язуючого неминуче веде до їх часткової втрати як з відходами грануляції, так і з водною фазою суспензії, що, в свою чергу, створює проблему забруднення вуглеводнями довкілля. А також масляна грануляція має ряд специфічних недоліків при збагаченні тонкодисперсного високозольного вугілля з суспензій малої густини (100-300 кг/м3), які обмежують можливості використання технології масляної грануляції для збагачення та обезводнення цілого ряду продуктів — відходів флотації вугілля, фугатів центрифуг, шламових вод — характерних низьким вмістом в суспензії тонкодисперсної та високозольної твердої фази.

Сьогодні, в умовах недостатньої ефективності традиційних технологій збагачення і обезводнення тонкодисперсного вугілля, а також дефіциту і дорожнечі реагентів, які застосовуються в спеціальних технологіях (приклад — масляна грануляція), на перший план висуваються процеси, які, з одного боку, забезпечують значне зниження витрат реагентів, а з іншого — підвищення селективності розділення тонких фракцій. В цьому зв'язку перспективними представляються технології, які одержали назву селективної флокуляції.

Селективна флокуляція — перспективна технологія збагачення тонкодисперсного вугілля

Одже, до перспективних технологій збагачення нажать технології під назвою «селективна флокуляція»,яка у порівнянні з існуючими технологіями переробки шламів є більш ефективною та економічною.

Селективна флокуляція — сукупність процесів вибіркової аґреґації тонкодисперсних частинок корисних копалин в мікрофлокули крупністю 100-300 мкм за допомогою реаґентів-флокулянтів різної природи. Останні, як правило, вводяться у водні дисперсії перероблюваного тонкодисперсного матеріалу, які піддаються інтенсивній агітації в турбулентному режимі перемішування гідросуміші. В турбулентних потоках суспензії протікає вибіркове закріплення флокулянта на поверхні частинок певної природи з наступним їх зв'язуванням за рахунок флокулянта в пухкі просторові структури — мікрофлокули. При цьому вирішального значення набуває ступінь спорідненості флокулянта і поверхні частинок. Відокремлення зфлокульованого продукту від диспергованих частинок може здійснюватися гравітаційним, флотаційним або магнітним методом.

Селективна флокуляція є універсальним процесом і може застосовуватися для різних видів корисних копалин: руд чорних металів (особливо, марганцевих), оксидів та сульфідів кольорових металів, шламів рідкісних металів, золотоносних пісків, шламів нерудної сировини. В залежності від виду застосовуваного реагенту можна виділити чотири основні різновиди процесів селективної флокуляції вугілля — неорганічними електролітами, маслами, водорозчинними та гідрофобними полімерними сполуками. Вид реаґенту справляє вирішальний вплив на результати процесу, оскільки визначає механізм аґреґатоутворення. Докладніше розглянемо останній вид процесу селективної флокуляції, який є основним при розгляданні даної теми.

При селективній флокуляції тонкодисперсних вугільних фракцій водорозчинними або гідрофобними полімерними сполуками має місце місточковий механізм структуроутворення. Серед водорозчинних розрізняють аніонні, катіонні та нейоногенні полімерні флокулянти. В основі механізму взаємодії водорозчинного полімеру з вугільною поверхнею лежить виникнення дальнодіючих йонно-електростатичних зв'язків йоногенних груп флокулянта з аналогічними структурами на цій поверхні. При цьому специфічним водневим зв'язкам та силам хімічної природи відводиться вторинна роль (вони мають місце лише за умови закріплення флокулянта в адсорбційному шарі ПЕШ).

Основу аніонних полімерів складають поліакрилова кислота, її солі або акриламіди. Катіонні полімерні флокулянти містять позитивно заряджені групи аміну, іміну або четвертинного аміну. Флокуляційна дія катіонних флокулянтів проявляється як при низькомолекулярних масах, так і при високих, так як їх дія зумовлена комбінацією явищ електронейтралізації і механізму місточкоутворення. Нейоногенні полімери складаються головним чином з поліспиртів, негідролізованих поліефірів і поліамідів. З них в процесах селективної флокуляції найбільш широко використовується негідролізований поліакриламід (ГІАА) та поліоксиетилен (ПОЕ). В Україні для селективної аґреґації шламів використовувалась натрієва сіль сульфінованого полістиролу (НССПС) разом з гідроксилом Na і кальцинованою содою, а також гіпан, метас, триполіфосфат Na (розробки Дніпропетровського гірничого інституту — ДП ). В цілому технологія селективної флокуляції продуктів що містять вугілля водорозчинними полімерами пройшла достатню лабораторну та дослідно-промислову апробацію. Однак її широке застосування в промисловості стримується дефіцитом реагентів і, найголовніше, низькою ефективністю розділення шламів[1].

Як відомо, максимальна кількість і міцність йонно-електростатичних зв'язків досягається при протилежному знаку заряду контактуючих фаз. Тому аніонні флокулянти найбільш ефективні при аґреґації частинок з негативним потенціалом, а катіонні — позитивним. Напевно, селективність дії йоногенних полімерів можлива за умови коли вугільні та мінеральні частинки мають протилежні за знаком потенціали. Якщо ця умова не виконується, то селективність флокуляції різко знижується і в суспензії спостерігається невибіркова аґреґація всієї твердої фази.

Так як знак і заряд поверхні частинок сильно залежить від кислотно-лужних властивостей водного середовища, стає зрозумілим також нестабільність селективної флокуляції водорозчинними полімерами при значних коливаннях рН суспензій, в реальних умовах функціонування водно-шламових схем вуглезбагачувальних фабрик.

Для селективної флокуляції тонких вугільних фракцій також застосовуються низько- (молекулярна маса 103-105 ) та високомолекулярні гідрофобні полімери.

Рис.1 — Електронні мікрофотографії бутадієн-стирольного латексу[3]

У відповідності до теорії стійкості колоїдних систем (теорії ДЛФО), заснованої на взаємодії сил тяжіння і відштовхування між частинками, механізми коагуляції діляться на: повільну і швидку коагуляцію. Іонно-електростатичні взаємодії — відштовхування, а міжмолекулярні дисперсійні — сили тяжіння. В залежності від співвідношення між цими силами проявляються два механізми коагуляції латексних глобул: швидка та повільна. Механізм швидкої коагуляції характерний для частинок,які втратили значну частину захисного шару емульгатора, коли потенційний бар’єр дуже малий. Така коагуляціє є незворотною і непридатною для процесу селективної флокуляції. При частковій десорбції емульгатора і більш високому потенційному бар'єрі взаємодія частинок відбувається на великих відстанях. Коагуляція подібного роду відноситься до «повільної», яка прийнятна для процесу селективної флокуляції, тому що вона приводить до формування ланцюговий розгалужень, що сприяють злипанню частинок. У цьому випадку найбільш активними є гідрофобні ділянки поверхні глобул. Вимивання емульгатора в водну фазу, його десорбція весь час гідрофобізуючої поверхню агрегатів і ланцюговий структур. Процес десорбції за даними [2] різко прискорюється за рахунок вибіркової адсорбції вільних іонів емульгатора з суспензії на поверхні мінеральних часток. За рахунок цього забезпечуються умови для закріплення самих латексних агрегатів та їх взаємодії з вугільними частками.

Для визначення умов реалізації цього механізму здійснено аналіз математичного рівняння теорії ДЛФО стосовно до часток сферичної форми[5]:

,

,

де Ес — сумарна енергія взаємодії двох сферичних латексних глобул в рідині (воді); εа — абсолютна діелектрична проникність води; d — діаметр латексних глобул, м; φδ — потенціал дифузної частини подвійного електричного шару на поверхні вугільних частинок, В; χ — зворотний дебаєвський радіус, м-1; h — відстань між глобулами, м; А — константа Гамакера, Дж.

Згідно з графічним аналізом цього рівняння слід зазначити, що:

— зі збільшенням крупності латексних глобул збільшується енергетичний бар'єр їх відштовхування. Це обумовлює збільшення агрегативно стійкості.

— формування полімерних ланцюжків між вугільними частинками можливо при потенціалі поверхні латексних глобул не менше 50 мВ. При менших значеннях цього потенціалу латекси втрачають флокуляційне здатність внаслідок швидкого зникнення агрегативно стійкості[5].

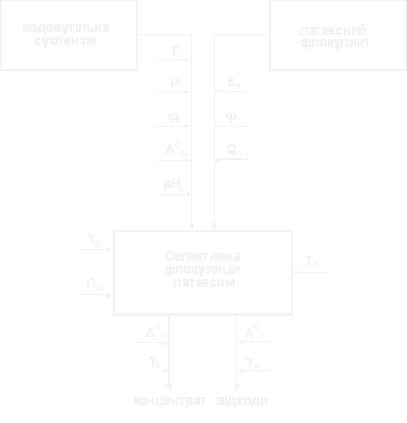

Селективна флокуляція латексами — складний, багатоступеневий процес, що визначається цілим рядом технологічних факторів. Приведена на рис. 2 факторна модель відображає основні вхідні та вихідні параметри процесу[6]:

Рис.2 — Факторна модель процесу селективної флокуляції вугілля латексом

— фізико-хімічні властивості (φв) та зольність (Aв) вугілля ;

— густину (ρс), температуру (Τс) і рН суспензії;

— фізико-хімічні властивості (φл), концентрацію (Сл) та витрати ( Qл) латексу ;

— тривалість (τф), інтенсивність (nф) турбулентного перемішування та температуру суспензії під час флокуляції (Τф) ;

— вихід (γк) та зольність (Ak) концентрату ;

— вихід (γо) та зольність (Ao) відходів.

На основі апріорної інформації, одержаної з технічної літератури та попередніх досліджень, було визначено, що при застосуванні бутадієн-стирольних латексів у звичайних умовах збагачувальних фабрик найбільш важливими вхідними параметрами є витрати флокулянту, густина водовугільної суспензії, зольність вугілля та тривалість флокуляції.

Ґрунтовні експериментальні роботи в галузі селективної флокуляції вугілля синтетичними латексами проведені в 90-х роках Українським вуглехімічним інститутом (УВХІН, м.Харків). Спільно з Воронежським заводом синтетичних каучуків та Воронежською філією ВНИИСК науковці ВУХІНу розробили та випробували 17 латексних реаґентів-флокулянтів. Найбільш ефективні з них пройшли дослідко-промислову апробацію на ряді вуглефабрик коксохімічних заводів Донбасу.

Останніми роками інтенсивні дослідження селективної флокуляції вугілля синтетичними латексами проводяться в Донецькому державному технічному університеті. Серії лабораторних експериментів із залученням сучасних фізико-хімічних методів досліджень пролили світло на механізм дії латексів як флокулянтів вугілля і дозволили розвинути теоретичні уявлення про цей процес. Спільно з інститутом УВХІН здійснена апробація латексних флокулянтів на вуглезбагачувальних фабриках Мінвуглепрому України. Результати теоретичних та експериментальних досліджень покладені в основу джерела [1].

Розробки щодо технології селективної флокуляції вугілля гідрофобними полімерними реагентами

Технології УХІНа

Співробітники Українського вуглехімічного інституту (м. Харків, (Нікітін І.М., Преображенський Б.П. та інш.) наприкінці 70-х років першими в Україні розпочали систематичні дослідження технології селективної флокуляції вугілля синтетичними латексами, які далі були продовжені в Донецькому державному технічному університеті (П.В.Сергєєв, В.В.Білецький, А.Т.Єлішевич, В.П.Залевський).Завдяки багаторічним випробуванням в лабораторних та промислових умовах ряду латексів, що серійно виготовлялися в СРСР, а також нових, спеціально синтезованих для умов вуглезбагачення, розроблені основи цієї технології, визначені характер та ступінь впливу на процес основних технологічних факторів, розроблено елементи теорії селективної флокуляції вугілля латексами.

Синтез нових флокулянтів та їх компонентів, а також вивчення колоїдно-хімічних властивостей латексів виконано спільно Воронежським заводом СК та Воронежською філією інституту ВНИИСК.

Апробація технології здійснювалася в умовах вуглепідготовчих цехів коксохімічних заводів Донбасу.

Спеціальні лабораторні та промислові дослідження вказують на те, що застосування латексу не має негативного впливу на процес згущення відходів флотації за допомогою поліакриламіду, а також не погіршує екологічної обстановки на фабриках. Більш докладні результати досліджень описані у джерелі [2].

Технології ДонНТУ

В кінці 80-х років до розробки теоретичних основ та прикладних аспектів технології селективної флокуляції вугілля активно підключився Донецький державний технічний університет. Роботи провадилися як індивідуально, так і у співдружності з ВУХІНом, ВЗФ Донбасу. Основною метою робіт була апробація технології селективної флокуляції латексами в умовах вуглефабрик ВО “Донецьквуглезбагачення”.Проведені дослідно-промислові випробування процесу селективної флокуляції латексами ще раз підтвердили його високу ефективність на вугільних шламах різної якості. Технологія проста в експлуатації, екологічно не шкідлива, не потребує значних капітальних витрат та спеціального обладнання. При наявності достатньої кількості латексного флокулянту вона з успіхом може впроваджуватися на вуглезбагачувальних фабриках України. Докладніше про результати розробок дивись у [2].

Закордонні технології селективної флокуляції вугілля гідрофобними полімерними реагентами

За кордоном технологія селективної флокуляції гідрофобними полімерами застосовується для збагачення та обезводнення різних видів корисних копалин, в тому числі тонкодисперсних класів вугілля. Крім того, проводяться дослідження по використанню цієї технології для вилучення з вугілля сполук сірки. В США розроблено та апробовано в лабораторних умовах гідрофобний флокулянт, який виготовляється як водна емульсія полімеру — 2-етил-гексил-метакрилата. Молекулярна маса реаґенту < 106. Флокулянт застосовувався разом з метафосфатом натрію, який виконував функції диспергатора мінеральних речовин. Витрати останнього складали 300 ґ/т твердого продукту. Селективну флокуляцію було реалізовано як самостійний процес.У Великобританії розроблено способи селективної флокуляції вугілля з використанням як флокулянту суміші аполярних масел і гідрофобних полімерів[7,8]. При цьому гідрофобний полімер спочатку розчиняється в органічному носії — масляному реаґенті. Як полімер може використовуватися полібутадієн, полівініл-етиловий або полівініл-ізобутиловий ефіри, в якості органічного носія застосовують газойль, дизельне пальне або гас. Розділення продуктів флокуляції здійснюється звичайною флотацією, для чого в зазначену суміш реаґентів ще додається спінювач.

Серед закордонних досліджень:

— дослідження комбінованої флокуляційно-флотаційної технології збагачення вугілля по золі та сірчаним речовинам.[9];

— використання латексу як модифікатора (гідрофобізатора) окисненого вугілля при його флотаційному збагаченні. Модифікатор представляє собою водну емульсію поліакрилата натрію з молекулярною масою 105-106. Він застосовується спільно з водно-масляним емульгатором і реаґентом-спінювачем спиртового типу. Латексна емульсія сприяє вилученню у флотоконцентрат часток вугілля + 0,1 мм при збагаченні шламів крупнисті 0,2-0,5 мм.[10];

— дослідження по застосуванню в процесі селективної флокуляції тонких класів вугілля полімера-диспергатора мінеральної фази типа SD-C. Особливістю цієї технології є одночасне використання диспергатора SD-C та селективного флокулянта органічної маси (Floc-67 та інш.).[11]

Всі дослідники підкреслюють, що технологія селективної флокуляції гідрофобними полімерами відзначається високою екологічністю за рахунок незначних втрат реаґенту з відходами флокуляції або флотації. Але при передозуваннях та аварійних ситуаціях можливі втрати флокулянту з водною фазою суспензії відходів. В цьому аспекті дуже цікавими є дослідження японських вчених, які вивчали закономірності взаємодії латексних систем з водними розчинами ПАА. Як відомо саме ці розчини застосовуються на вуглезбагачувальних фабриках для згущення та прояснення шламових вод і відходів флотації. Тому визначення характеру та механізму взаємодії латексів з розчинами ПАА має важливе теоретичне та практичне значення[2].

Висновки

Зазначимо, що з усієї сукупності імовірних шляхів підвищення ефективності переробки тонкодисперсних вугільних шламів найбільш перспективними сьогодні є технології селективної флокуляції гідрофобними реагентами, зокрема, маслами і синтетичними латексами та їх аналогами.Важливе зауваження

При написанні даного автореферату магістерська робота ще не завершена. Остаточне завершення: грудень 2010. Повний текст роботи та матеріали по темі можуть бути отримані у автора або його керівника після зазначеної дати.Література

1. И.М. Нікітін, П.В. Сергеєв, В.С. Білецький. Селективна флокуляція вугільних шламів латексами./ — Донецк: ДонНТУ, «Східний видавничій дім», 2001. — 152с.

2. П.В. Сергєєв, В.С. Білецький. Селективна флокуляція вугілля гідрофобними реагентами.// — Донецьк, ДонНТУ, — 1999./ [Електронний ресурс]. — Режим доступу: http://ruthenia.info/txt/biletskv/kn/3.html

3. Р.Е. Нейман. Очерки коллоидной химии синтетических латексов.// — Воронеж: Воронежский государственный университет,1980.— 236c.

4. В.І. Залевський. Селективна флокуляція вугільних шламів синтетичними латексами./[Електронний ресурс] — Режим доступу: http://www.nbuv.gov.ua/ard/2001/01zvissl.zip

5. К.Н. Окрушко, П.В. Сергеев. Исследование устойчивости латексных систем в процессе флокуляционно-флотационного обогащения угольных шламов.// Научные работы Донецкого национального технического университета. — Донецк, ДонНТУ, 2010.

6. П.В. Сергєєв. Розвиток наукових основ селективної флокуляції вугілля гідрофобними органічними реагентами./[Електронний ресурс] — Режим доступу: http://librar.org.ua/sections_load.php?s=mining&id=438&start=12

7. Additive compositions for recovering coal fines by froth flotation : Заявка 2225260 Великобритании, МКИ4 B 03 D 1/00 / Brookes G.F., Spenser L.; Forspur Ltd.— № 8924014 ; Заявл. 14.05.87 ; Опубл. 30.05.90.

8. Recovering coal fines: Заявка 2190310 Великобритании, МКИ4 В 03 В1/04, В 03D 1/02 / Brookes G. F., Spencer L. ; Fospur Ltd . — № 8711401; Заявл. 14.03.87 ; Опубл. 18.11.87.

9. Elzeky M., Bavarian F., Attia Y.A. Feasibility of selective flocculation / froth flotation process for simultaneous deashing and desulfurization of high-sulfur coals // Proc. and Util. High-Sulfur Coals : 3-rd Int. Conf., Ames, Lowa , Nov.14-16, 1989.— Amsterdam etc., 1990. — P. 209-219.

10. Treatment and recovery of larger particles of fine oxidized coal. Патент США , кл. 209-116 ( B 03 D1/02) № 4222861, Заявл. 08.06.78 № 913974, опубл. 16.09.80.

11. Mengxiong G., Changyin G. The study of mechanisms of selective dispersion flocculation in fine coal processing // Biotechnol. and Separ. Syst. Proc. Int. Sump., Sun Francisco, Calif, 1986.— Amsterdam, 1987. — P.511-524.