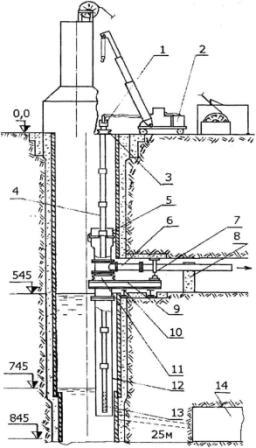

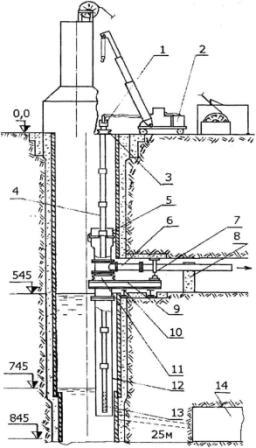

Рис.1. Схема осушения ствола.

Источник: С 23 Наукові праці Донецького національного технічного університету. Серія: «Гірничо-геологічна» Випуск 105 / Редкол.: Башков Є. О. (голова) та інші – Донецьк, ДонНТУ, 2006 – 182 с.

В конце 2004 года на ГП Угольная компания «Краснолиманская» для проведения сбойки горной выработки на горизонте 845 м с шахтным воздухоподающим стволом, пройденным бурением необходимо было понизить уровень воды в стволе до отметки 745 м, а затем произвести спуск оставшейся в стволе жидкости через водоспускные скважины, пробуренные с выработки на горизонте 845 м.

Крепь ствола представляет собой металлические трубы Д–3500х16 и Д–2800х16 с заполнением затрубного пространства сульфатостойким цементно – песчаным раствором. Эту крепь нужно было пробурить двумя буровыми скважинами с горизонта 845 м.

Применить обычную водоподъемную технику было невозможно из-за сильного загрязнения откачиваемой жидкости, большой глубины залегания уровня жидкости в стволе ( 543 м на уровне верхней кромки бетонной перемычки в выработке на горизонте 545 м ), наличия значительного водопритока по скважине ( до 50 м3/ч ) из водоносных горизонтов расположенных в интервале 0–510 м и необходимости произвести откачку не на поверхность, а на горизонт 545 м.

Было принято решение произвести откачку жидкости эрлифтом по схеме «внутри» с направлением потока не на поверхность, а на горизонт 545 м.

Конструкция эрлифтного насоса ( рис. 1 ) и методика его расчета предложены кафедрой «Технологии и техники геологоразведочных работ» ДонНТУ /3/.

|

Рис.1. Схема осушения ствола. |

В отличии от известных методик расчета эрлифта, предназначенных в основном для откачек жидкости по схеме «рядом», предложенная методика не использует эмпирических формул и опытных коэффициентов, что позволяет применять эрлифтные насосы не только для откачки жидкости, но и для создания местной циркуляции жидкости при бурении в условиях поглощения промывочной жидкости.

Для подачи воздуха через буровой сальник-вертлюг 1 использовались два компрессора 2 (один резервный) фирмы «Бауэр».

В качестве воздухоподающих 4 – использовались обсадные трубы (146x6,5 мм) муфтового соединения.

Для подъема воды использовались обсадные трубы 12 (219x7 мм) муфтового соединения.

С целью уменьшения аэродинамических и гидравлических сопротивлений в системе эрлифта, трубы подвергались визуальному осмотру для выявления трещин, раковин и вмятин, измерялись шаблонами и отбраковывались при разностенности более 1 мм при наименьшей толщине стенки 6 мм для труб диаметром 146 мм и 6,5 мм для труб диаметром 219 мм.

Поскольку водоподъемная колонна не должна выходить на поверхность, а размещаться между горизонтами 845 и 545 м, то спуск обеих колонн проводился одновременно.

Для удержания водоподъемных труб 12, в оголовнике 5 были смонтированы две подвижные вилки – захваты, которые подхватывали воздухоподающие трубы 4 за соединительную муфту. Грузоподъемность вилок составляла 50 т. В процессе откачки вилки позволяли осуществлять свободный проход воздухоподающих труб внутрь подъемных для постепенного спуска смесителя.

Для размещения сиускоподъемного оборудования был проведен частичный демонтаж конической части копра, шлюзовой камеры и выполнен проем в железобетонной шейке копра.

Спуск и подъем эрлифтного насоса проводился с использованием самоходного автомобильного крана фирмы КАТО (Япония) грузоподъемностью 75 т. Поскольку при работе крана на дополнительные выносные опоры (аутригеры) сосредоточенная нагрузка достигает от 15 до 50 т, то временная площадка под кран засыпалась горелой породой с последующей укладкой железобетонных плит.

Перед спуском труб с помощью маркшейдерской лебедки ДА–2 была определена верхняя отметка шлама в стволе, на основании чего принято решение о максимально возможной глубине спуска смесителя эрлифта.

После достижения оголовком эрлифта отметки горизонта 545 м, рабочие подали сигнал по рации на поверхность о прекращении спуска, установили опорную раму из двух 9 продольно установленных двутавров № 30, стянутых металлическими планками толщиной 10 мм. Рама устанавливалась на поперечные 10 из двутавров № 30, зафиксированных бетоном в выемках почвы выработки. С целью исключения опрокидывания рама фиксировалась распорной стойкой 7.

На опорную раму устанавливался элеватор 11, на котором удерживался оголовник 5 водоподъемных труб.

Воздухоподающие трубы были установлены на элеватор 3.

Для обеспечения безопасного ведения работ по монтажу эрлифтной установки персонал, находящийся на горизонте 545 м был снабжен связью с рукоятчиком на поверхности. На случай аварии с основной подъемной установкой, подъем рабочих из ствола предусматривался с помощью спасательной лестницы JIC–1, подвешенной на канате, пропущенном через вспомогательный шкив на подшкивной площадке, к проходческой лебедке ЛПЭР–6,3.

Откачиваемая жидкость выдавалась через тройник 6 за бетонную перемычку 8, предварительно сооруженную на расстоянии 4.3 м от места сбойки на горизонте 545 м для удержания воды.

В процессе откачки выдавалось от 120–150 (в первый период) до 70 м3/ч. Пусковое давление воздуха составляло около 12 МПа, а рабочее 9–10 МПа. Воздухоподающие трубы в процессе откачки удлинялись при понижении уровня на 35–40 м. Наращивание воздухоподающей колонны производилось быстро (2–2,5 ч), т.к. подъем уровня в стволе составлял до 8 м в час.

Продолжительность предпускового монтажа составила 10 суток, а процесс откачки около 7 суток.

После снижения уровня жидкости до отметки 745 м основная откачка была прекращена, а проводилась кратковременная откачка для удержания уровня на заданной глубине и обеспечения безопасного обустройства камеры в выработке 14 горизонта 845 м для установки бурового оборудования.

Таким образом, в стволе осталось около 100 м жидкости, которую решено было спустить в выработку 14 расположенную в 25 м от ствола (за барьерным целиком).

Для этого из выработки 14 была смонтирована буровая установка СБГ–1М, в комплект которой входил буровой насос НГР 250/50.

В качестве бурового снаряда использовались бурильные трубы СБТН–42, колонковая труба диаметром 44 мм длиной 4.5 м для сохранения направления оси скважины, шарошечные долота типа С и Т диаметром 151 мм для бурения под кондуктор и алмазные импрегнированные коронки диаметром 46 мм для бурения основной скважины.

Было пробурено две горизонтальные водоспускные скважины диаметром 46 мм. Устья скважин были оборудованы кондукторами из труб диаметром 89 мм с фланцами на конце, на которых были установлены распорные швеллера, укрепленные в кровле и почве выработки.

Затрубное пространство труб было зацементировано через две нагнетательные трубки диаметром 20 мм. На устье устанавливались задвижки, сальник и труба-тамбур для размещения бурового снаряда.

Таким образом, задание шахты было успешно выполнено, что обеспечило безаварийную сбойку выработки со стволом. Полностью подтверждена правильность предложенной методики расчета и конструирования эрлифта.