Технология подводного тампонирования шахтного ствола в условиях интенсивного водопритока

В. И. ПИЛИПЕЦ (ДонГТУ), инж. В. А. ТУРЧИН (ГХК «Спецшахтобурение»)

Донецкий государственный технический университет

Библиотека

Источник: Журнал «Известия Донецкого горного института» Учредитель – ДонГТУ. Издатель – «Донецкий учебно-научно производственное горное объединение» Донецк – 1998г.

Проходка нового горизонта со скипового ствола №3 шахты «Торецкая» ПО «Дзержинскуголъ» была прекращена на отметке 1031 м вследствие внезапного прорыва воды в ствол при бурении шпуров в обводненных песчаниках. Первоначально приток воды в ствол составлял 70 м3/час, затем стабилизировался на 36 м3/час. Ввиду значительной мощности водоносных песчаников (до 60 м), а также отсутствия в данном регионе горных выработок с отметкой близкой к 1000 м, понизить статический уровень воды в результате водоотлива не удалось.

В результате внезапного прорыва воды в ствол, демонтировать металлическую опалубку, установленную на отметке 1028,3 м не удалось. Затопленными оказались два бетонопровода, которые заканчивались на отметке 1024 м. В нижней части на отметке 1022,86 м ствол сопрягался с камерой.

Для снижения водопритока в стволе необходимо было соорудить искусственный забой с нулевым притоком воды в виде бетонной пробки.

В практике шахтного строительства имеется опыт подводного бетонирования при установившемся статическом уровне воды. Однако, его применение в данном случае оказалось невозможным из-за значительного водопритока, который мог привести к размыву бетона.

Сотрудниками кафедры технологии и техники геологоразведочных работ, совместно со специалистами ГХК «Спецшахтобурение» и ШСУ № 9 треста «Донецкшахтопроходка» была предложена технология возведения водоизолирующей пробки под водой в действующем стволе.

|

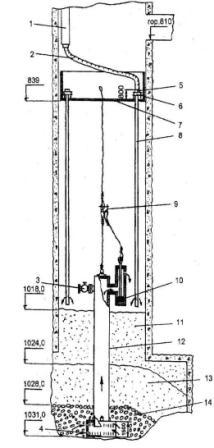

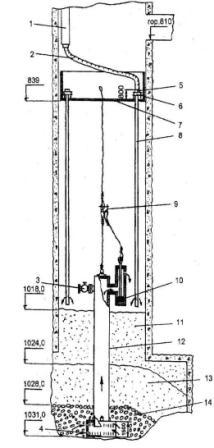

Рис.1 Схема тампонирования ствола

1 – тампонажный став (d=168 мм); 2 – шланг гибкий; 3 – задвижка; 4 – фильтр-заборник; 5 – быстроразъемное соединение; 6 – элеватор; 7 – полок проходческий; 8 – став тампонажный (d=50 мм); 9 – скоба такелажная; 10 – клапан отсекатель; 11 - пробка тампонажная водоизо- лирующая; 12 - труба водоотводящая; 13 - подушка из песка; 14 - подушка из гравия. |

Было предложено перераспределить забойный водоприток на два потока: через специальную водоотводящую трубу, установленную в забое и на искусственный фильтрационный слой, состоящий из гравия (фракция от 5 до 70 мм) и песка (модуль крупности от 1,5 до 3,5 и содержание глинистых частиц до 3%). Эти слои обладают разными коэффициентами фильтрации, причем их суммарное гидравлическое сопротивление в десятки раз превышает сопротивление водоотводящей трубы. Это приведет к отводу большего количества воды через трубу и позволит провести цементацию при минимальном водопритоке со стороны забоя.

Для реализации предложенного способа в центре ствола была установлена водоотводящая труба диаметром 325 мм, высотой 16 м (рис.1). Нижняя часть трубы была оборудована щелевым фильтром – заборником, а верхняя – задвижкой и специальным клапаном отсекателем, которым можно управлять с проходческого полка. Перед тампонированием на забое была сооружена гравийная подушка для рассредоточения потока подземных вод, которая была засыпана слоем песка для уменьшения потока подземных вод. Доставка гравия и песка осуществлялась с помощью проходческой бадьи на специально установленный на отметке 839 м проходческий полок с лядой, а затем непосредственно на забой. Высота гравийно – песчаного слоя составила 7 м.

Для сооружения бетонной пробки смонтировали тампонажный став длиной 800 м, собранный из металлических труб диаметром 168 мм. Он заканчивался гибким высоконапорным шлангом диаметром 50 мм и длиной 30 м с быстроразъемным соединением. От проходческого полка до песчаной подушки бетон подавался по двум трубам диаметром 50 мм длиной 180 м, укрепленным у противоположных стенок ствола. При тампонировании они удерживались на буровых подкладных вилках. Для страховки под верхнее соединение тампонажного става устанавливался буровой кольцевой элеватор.

Тампонажный раствор с ускорителями схватывания готовился на поверхности в глиномешалке МГ–2–4 и закачивался буровым насосом 9 МГР. Подача песка в глиномешалку осуществлялась скребковым транспортером. Закачка производилась последовательно по каждому ставу для равномерного распределения по песчаной подушке. Во избежание перемешивания тампонажного раствора с водой в стволе конец тампонажного става в процессе закачки находился ниже уровня тампонажного раствора. По мере повышения уровня тампонажного раствора в забое на высоту одной трубы, производилось сокращение тампонажного става. Закачка производилась порциями до 50 м3 (по 25 м3 через каждый став). После закачки каждой порции став приподнимался.

Для равномерного распределения цементного раствора по забою, после каждой закачки производился замер подъема уровня цементного камня по стволу путем спуска ставов на забой. Момент постановки става на цементный камень определялся по динамометру лебедки. В случае подъема уровня цементного камня в стволе на разную высоту, дальнейшая закачка начиналась со става, где уровень цементного камня ниже. Для этого использовался гибкий шланг на проходческом полке. Во время каждой закачки отбирались пробы для определения прочности цементного камня.

Проектом предусматривалось, что после того, как тампонажный раствор наберет проектную прочность, должен закрыться клапан-отсекатель на водоотводящей трубе. Вода начнет поступать через трубу в пространство ствола над тампонажной пробкой и откачиваться на поверхность. Однако, качество тампонирования оказалось таким, что водоприток был остановлен полностью, ствол был осушен и осмотрен визуально. Все работы были выполнены за один месяц. Финансирование осуществлялось Министерством угольной промышленности Украины.

Специалистами института «Южгипрошахт» в письме № 34–16/12–62 проведенные работы по подводному сооружению водоизолирующей пробки в стволе шахты «Торецкая» признаны, как не имевшие аналога в угольной промышленности. Для их проведения были разработаны дополнительные единичные расценки, учитывающие специфику технических, технологических и организационных условий строительства.

Было предложено перераспределить забойный водоприток на два потока: через специальную водоотводящую трубу, установленную в забое и на искусственный фильтрационный слой, состоящий из гравия (фракция от 5 до 70 мм) и песка (модуль крупности от 1,5 до 3,5 и содержание глинистых частиц до 3%). Эти слои обладают разными коэффициентами фильтрации, причем их суммарное гидравлическое сопротивление в десятки раз превышает сопротивление водоотводящей трубы. Это приведет к отводу большего количества воды через трубу и позволит провести цементацию при минимальном водопритоке со стороны забоя.

Для реализации предложенного способа в центре ствола была установлена водоотводящая труба диаметром 325 мм, высотой 16 м (рис.1). Нижняя часть трубы была оборудована щелевым фильтром – заборником, а верхняя – задвижкой и специальным клапаном – отсекателем, которым можно управлять с проходческого полка. Перед тампонированием на забое была сооружена гравийная подушка для рассредоточения потока подземных вод, которая была засыпана слоем песка для уменьшения потока подземных вод. Доставка гравия и песка осуществлялась с помощью проходческой бадьи на специально установленный на отметке 839 м проходческий полок с лядой, а затем непосредственно на забой. Высота гравийно – песчаного слоя составила 7 м.

Для сооружения бетонной пробки смонтировали тампонажный став длиной 800 м, собранный из металлических труб диаметром 168 мм. Он заканчивался гибким высоконапорным шлангом диаметром 50 мм и длиной 30 м с быстроразъемным соединением. От проходческого полка до песчаной подушки бетон подавался по двум трубам диаметром 50 мм длиной 180 м, укрепленным у противоположных стенок ствола. При тампонировании они удерживались на буровых подкладных вилках. Для страховки под верхнее соединение тампонажного става устанавливался буровой кольцевой элеватор.

Тампонажный раствор с ускорителями схватывания готовился на поверхности в глиномешалке МГ–2–4 и закачивался буровым насосом 9 МГР. Подача песка в глиномешалку осуществлялась скребковым транспортером. Закачка производилась последовательно по каждому ставу для равномерного распределения по песчаной подушке. Во избежание перемешивания тампонажного раствора с водой в стволе конец тампонажного става в процессе закачки находился ниже уровня тампонажного раствора. По мере повышения уровня тампонажного раствора в забое на высоту одной трубы, производилось сокращение тампонажного става. Закачка производилась порциями до 50 м3 (по 25 м3 через каждый став). После закачки каждой порции став приподнимался.

Для равномерного распределения цементного раствора по забою, после каждой закачки производился замер подъема уровня цементного камня по стволу путем спуска ставов на забой. Момент постановки става на цементный камень определялся по динамометру лебедки. В случае подъема уровня цементного камня в стволе на разную высоту, дальнейшая закачка начиналась со става, где уровень цементного камня ниже. Для этого использовался гибкий шланг на проходческом полке. Во время каждой закачки отбирались пробы для определения прочности цементного камня.

Проектом предусматривалось, что после того, как тампонажный раствор наберет проектную прочность, должен закрыться клапан-отсекатель на водоотводящей трубе. Вода начнет поступать через трубу в пространство ствола над тампонажной пробкой и откачиваться на поверхность. Однако, качество тампонирования оказалось таким, что водоприток был остановлен полностью, ствол был осушен и осмотрен визуально. Все работы были выполнены за один месяц. Финансирование осуществлялось Министерством угольной промышленности Украины.

Специалистами института «Южгипрошахт» в письме № 34–16/12–62 проведенные работы по подводному сооружению водоизолирующей пробки в стволе шахты «Торецкая» признаны, как не имевшие аналога в угольной промышленности. Для их проведения были разработаны дополнительные единичные расценки, учитывающие специфику технических, технологических и организационных условий строительства.

Библиотека