Дальнейшая задача исследования

Промышленность в Украине получила большое развитие по причине присутствия в недрах огромного количества полезных ископаемых. Экономика страны напрямую зависит от промышленного потенциала страны, поэтому именно промышленность играет огромную роль в развитии Украины.

Уголь в Украине является основным энергоносителем, поэтому от работы угольной промышленности зависит состояние экономики государства.

В технологическом процессе добычи полезного ископаемого в шахте подземный транспорт [1] является одним из важнейших звеньев. Назначением его является транспортирование горной массы по горным выработкам от забоя к стволу шахты, перевозка оборудования и материалов от ствола к месту производства работ, а также перевозка людей по подземным горным выработкам к месту их работы.

Разнообразие эксплуатационных и технологических условий на горнодобывающих предприятиях выдвигает специфические требования к транспортной системе и корректировку нормативов надежности транспортного комплекса. Рост стоимости погрузочно-разгрузочного и транспортного оборудования требует существенного увеличения эффективности их эксплуатации, установления рационального уровня эксплуатационной надежности транспортных машин и в целом транспортного комплекса угольных шахт.

Аварии, которые, к сожалению, очень часто происходят на шахтах, имеют большое влияние на весь процесс: работу транспортного комплекса, добычу угля и т.д. Сокращение количества аварий приведет к увеличению добычи, снижению травматизма и уменьшению количества простоев транспортного оборудования шахты. Для того чтобы сократить количество аварий нужно проделать большой объем работы, проанализировать огромное количество данных, что в свою очередь позволит осуществлять прогноз работоспособности транспортной системы угольной шахты с определенной степенью надежности.

Этому вопросу и посвящена данная работа.

В настоящее время большинство исследовательских организаций занимаются усовершенствованием схем транспорта и разработки мероприятий относительно повышения надежности транспортного оборудования и комплекса в целом. Важную роль в разработке этих вопросов сыграли работы следующих ученых и исследователей: Бережного В.И., Воскресенская Т.П., Некрасова А.Г., Зайцева Е.И. и другие.

В Украине научно-исследовательскими и учебными заведениями, в числе каких ДонУГИ, МакНДИ, ДонНТУ, проводятся работы по разработке новых прогрессивных методик выбора и определения надежности систем транспорта и внедрения их в жизнь [1], [2]. Очень интересной на этом фоне выглядит предложенная методика. Работы, направленные на обоснование мероприятий относительно повышения надежности транспортного комплекса шахты технически и экономически оправданы. Для получения самого большего экономического эффекта нужно учитывать не только горно-геологическиее и горно-технические условия, степень и режим нагрузки транспортных средств, а также своевременно применять мероприятия по предотвращению возникновения аварийных ситуаций. Потому тема работы является актуальной.

Цель работы — обоснование мероприятий повышения надежности работы транспортного комплекса шахты на основе прогнозирования отказов оборудования, которое обеспечит повышение эффективности работы шахты в целом.

Для достижения указанной цели были поставлены следующие задачи:

1) провести анализ грузов и грузопотоков;

2) проанализировать длительность работы выемочного оборудования;

3) проанализировать аварийность и построить распределение аварий;

4) обоснование мероприятий повышения надежности транспортного комплекса шахты;

5) сделать выводы по результатам исследования.

На основании данных полученных из диспетчерского журнала 4-й южной лавы блока 10 были проанализированы изменения грузопотоков, продолжительность работы комбайна и аварийность. При этом были исследованы причины снижения грузопотоков, увеличения простоев и аварийности, что дало возможность сделать анализ вариации грузопотоков 4-й южной лавы по времени (сменам и суткам).

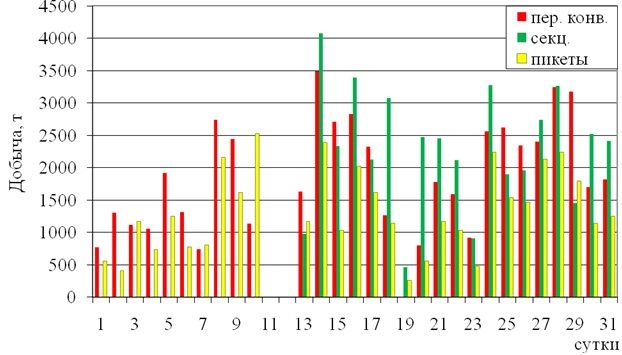

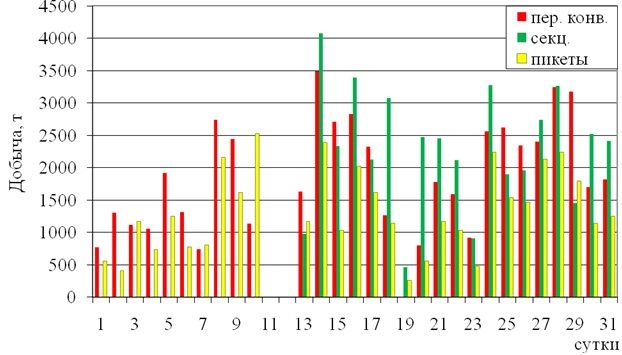

На рис. 1 представлена диаграмма суточной, а на рис. 2 сменной добычи 4-й южной лавы на, которых разными цветами показана добыча, вычисляемая различными способами. Красным цветом отображена добыча, определяемая по задвижкам лавного конвейера, зеленым — по прохождению комбайна конкретных секций механизированной крепи, а желтым — по пикетам на начало I-ой смены.

Рис. 1. Суточная добыча.

Из графиков видно, что данные по добыче определенные различными способами значительно отличаются друг от друга и большие значения добычи получены путем использования расчетов по местоположению комбайна. Однако при определении добычи таким методом за основу принимается гипотеза [3], что при работе выемочного комбайна исполнительный орган внедряется в угольный массив на всю ширину захвата. Однако оперативные данные по нескольким горнодобывающим предприятиям показывает, что фактическая величина используемой ширины захвата выемочного комбайна имеет случайные отклонения от стандартной в меньшую сторону, предусмотренной технологией, а средняя величина фактической ширины захвата составляет 0,3-0,6 от стандартной.

Отклонение в меньшую сторону фактической величины заходки обусловлено рядом факторов, таких как выравнивание линии забоя, переходы зон нарушений, маневрирование отдельными секциями и т.д.

Рис. 2. Сменная добыча.

Учитывая вышесказанное можно констатировать, что добыча по 4-й южной лаве составляет:

• по передвижкам конвейера — 53753 т/мес.;

• по положению комбайна — 43917 т/мес.;

• по пикетам — 38624 т/мес.

Величина добычи, рассчитанная по задвижкам конвейера и положению выемочного комбайна, не отображает реальную добычу, так как расчеты этих величин напрямую зависят от ширины захвата комбайна. Следует также отметить, что данные добычи рассчитанной по местоположению комбайна в диспетчерском журнале отмечены не везде, следовательно, величина месячной добычи при таком методе расчета будет значительно превышать все остальные значения [4]. Наиболее приближенной к реальной добыче является величина, рассчитанная по пикетам. Данные собранные по диспетчерскому журналу подтверждаются данными маркшейдерской съемки на конец месяца.

Рассчитанная по паспорту отработки выемочного участка величина максимально допустимой нагрузки на очистной забой равняется 5851 т/сут. Следовательно, месячная добыча выемочного участка должна составлять 181381 т/мес. Сопоставив данные полученные в результате обработки диспетчерского журнала с плановой величиной можно сказать, что реальные показатели добычи меньше расчетных в 4,7 раза.

Однако даже это соотношение не является абсолютно достоверным, поскольку допустимая нагрузка определяется на основании гипотезы постоянства газоносности в пределах выемочного участка. На самом деле эта газоносность является случайной величиной имеющей значительный разброс (±50% и более) который обусловлен естественной вариацией геологических факторов. Это означает, что расчетная допустимая нагрузка на лаву не является величиной постоянной, а ее величина имеет разброс порядка ±50%. К сожалению заранее не известна величина допустимой нормативной нагрузки в конкретной области выемочного участка. В связи с этим методология расчета нагрузки на лаву должна быть изменена, а результаты проектирования должны носить вероятностный характер, что на сегодня пока неприемлемо для эксплуатационников.

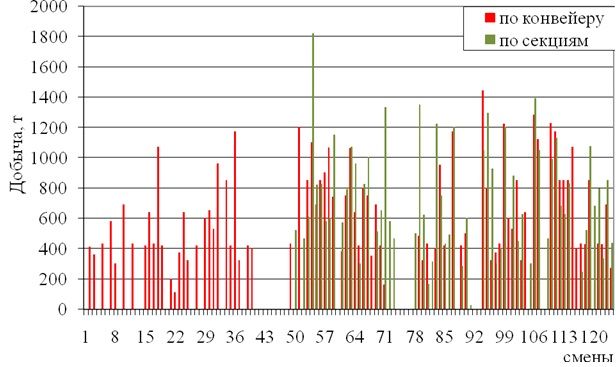

Аналогичные исследования величины подвигания очистного забоя были [5] проведены по данным немецких угольных шахт. На рис. 3 представлен график подвигания очистного забоя за 275 дней работы выемочного участка.

Рис. 3. Распределение подвигания очистного забоя.

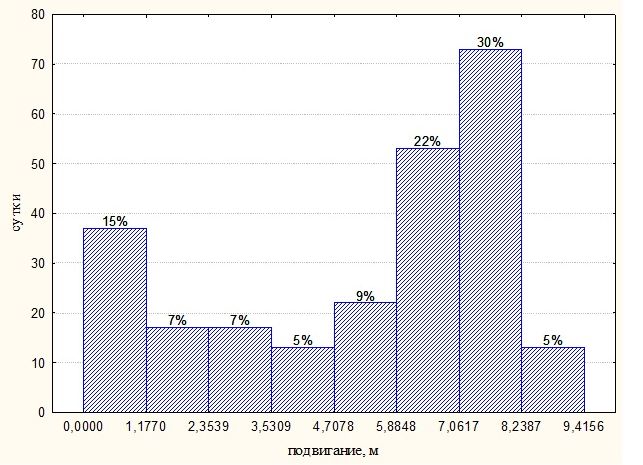

Проанализировав рис. 3 можно сделать вывод, что при работе данного очистного [5] забоя на диаграмме явно прослеживаются как режимы стабильной так и не стабильной работы. При этом на графике четко выделены два режима работы очистного забоя, при котором нормативная нагрузка менялась, с большей на меньшую начиная с 238 суток. На рис 4 представлено распределение подвигания очистного забоя, на котором выделены две моды, одна из которых соответствует простоям за исследуемый период времени, а вторая максимальному подвиганию. Из гистограммы видно, что мода соответствующая подвиганию совпадает с нормативной нагрузкой, при этом нагрузка выполняется в 30%.

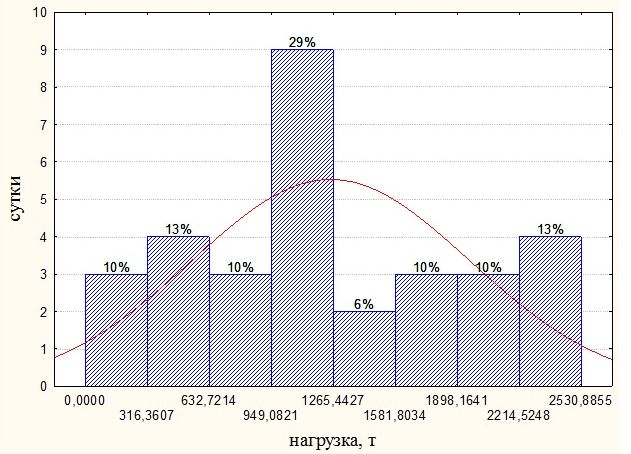

Рис. 4. Распределение 4-й южной лавы блока 10.

Построив распределение грузопотоков 4-й южной лавы блок 10 (рис. 4), можно проанализировать режим работы участка. Из рис. 4. видно, что распределение имеет примерно симметричный вид, причем мода расположена в районе 0,3-0,5 от нормативной нагрузки. При этом фактическое выполнение нормативной нагрузки осуществляется только в 13% случаев.

Стоит также отметить, что на гистограмме распределения подвигания очистного забоя американских шахт процент простоя составляет 15% от всего периода работы, а процент простоев 4-й южной лавы блока 10 составляет 10%. Также следует отметить, что процент работы в пределах нормативной нагрузки по данным американских шахт составляет 30%, а по данным 4-й южной лавы — 13%. Это свидетельствует о том, что при работе 4-й южной лавы ширина захвата исполнительного органа выемочного комбайна меньше стандартной. И поэтому при меньшем проценте простоев не наблюдается больший процент работы очистного забоя с нормативной нагрузкой.

Обобщая выше изложенное [6] , оценка работы шахты, подвигание которой описывается графиком на рис.4 можно рассматривать как частично устойчивый режим, так как мода распределения расположена в правой части графика и соответствует нормативной нагрузке на очистной забой, а работу 4-й южной лавы блока 10 как неустойчивый режим работы, так как мода располагается по центру графика и соответствует примерно 0,3-0,5 от нормативной нагрузки [7] на очистной забой. Однако для более полной картины работы 4-й южной лавы блока 10 необходимо набрать большее количество данных и только в этом случае можно делать окончательные выводы о стабильности работы выемочного участка.

Дальнейшая задача исследования

В дальнейшем планируется выбрать рациональный метод прогнозирования, обосновать параметры прогнозирования и осуществить непосредственно прогноз отказа транспортного оборудовани.

Рис. 5. Принцип действия крепи. (объём – 49,9 КБ; количество кадров – 5; продолжительность – 7 с.)

1. Главной причиной невыполнения плановой добычи является неблагоприятная геологическая ситуация [8], [9], в частности малоамплитудные разрывные нарушения и замещения пласта прочным песчаником. Поэтому для разработки прогнозной модели для повышения надежности транспортного комплекса необходима достоверная информация о нарушениях. Достоверность современных методов геофизической разведки не превышает 55%-60%, поэтому перспективной методологией позволяющей повысить достоверность прогноза геологических условий является искусственные нейронные сети. Однако в качестве входной информации для тренировки нейронных сетей необходимы данные геофизической томографии угольного пласта.

2. Средняя продолжительность работы выемочного комбайна за месяц составила 3,9 часа либо 65,3%. Средняя продолжительность работы выемочного комбайна по сменам приблизительно равная. Наибольшее количество времени комбайн работает в диапазоне от 4 до 6 часов и при этом реальная добыча в несколько раз (2-4,5 раз) меньше расчетной величины, можно утверждать, что большую роль в этом играет неполная ширина захвата исполнительного органа выемочного комбайна. Работа выемочного оборудования в таком режиме приводит к увеличению элементов себестоимости угля по электроэнергии, материалам и заработной плате [10].

3. Наибольшее количество аварий более 80% относится к авариям, возникшим непосредственно на выемочном участке и аварии связанные с транспортированием полезного ископаемого. Распределение аварий по продолжительности показывает, что наибольшее количество аварийных ситуаций возникших за месяц находится в пределах от 0 до 131 минуты.

1. Сафонов Г.Н., Мотин П.А. Машинист шахтных локомотивов. М.: Недра, 1985. — 276с.

2. Степанов А.В. Факторы, влияющие на надежность грузового автомобиля при работе на породных отвалах // Автомобильный транспорт: сб. научн. тр. — Харьков: ХНАДУ. — 2003. — Вып. 13 — С. 140 – 142.

3. Степанов А.В., Полянский А.С. Сезонное рассеивание показателей надежности автомобилей, работающих на породных отвалах // Автомобильный транспорт: сб. научн. тр. — Харьков: ХНАДУ. — 2004. – Вып. 15 — С. 96 — 99.

4. Степанов А.В. Надежность транспортных систем породных отвалов // Автомобильный транспорт: сб. научн. тр. — Харьков: ХНАДУ. — 2006. — Вып. 19 — С. 113 — 116.

5. Гнеденко Б.В., Беляев Ю.К., Соловьев А.Д. Математические методы в теории надежности. — М.: Наука, 1965. — 524 с.

6. Барлоу Р., Прошан Ф. Статистическая теория надежности и испытания на безотказность. — М.: Наука, 1984. — 328 с.

7. Дедков В.К., Северцев Н.А. Основные вопросы эксплуатации сложных систем. — М.: Высшая школа, 1976. — 406 с.

8. Барзилович Е.Ю. Модели технического обслуживания сложных систем. — М.: Высшая школа, 1982. — 231 с.

9. Дмитрюк Г.Н., Пясик И.Б. Надежность механических систем. — М.: Машиностроение, 1966. — 184 с.

10. Гихман И. И., Скороход А. В. Введение в теорию случайных процессов. М. — Наука, 1969 — 326 с.