Факультет екології і хімічній технології

Кафедра хімічній технології палива

Спеціальність "Хімічна технологія високомолекулярних сполук"

Дослідження процесу ламінування полімерних матеріалів

Керівник: к.т.н, доц. Праздникова Тетяна Миколаївна

Реферат з теми випускної роботи

ЗМІСТ

ВСТУП

Актуальність роботи: На даний час якість з'єднання композиції поліпропілен прозорий і поліпропілен металізований недостатня для забезпечення вимоги ринку упаковки. Тому дослідження з метою поліпшення показників міцності плівок є актуальними.

Новизна: до проведення даної роботи було невідомо і з літературних джерел не встановлено комплексний вплив факторів на міцнісні характеристики досліджуваних матеріалів;

Теоретичне значення полягає у встановленні факторів, що впливають на міцнісні характеристики;

Предмети дослідження: клейова композиція, полімерні матеріали, фарби;

Практичне значення — збільшення міцності плівок, що дозволяє експлуатувати їх в більш жорстких умовах

Мета: Вивчити властивості ламінованих плівок;

Забезпечити міцність з'єднання ламінованих полімерних матеріалів;

Завдання: Для досягнення поставленої мети, необхідно вирішити такі завдання:

1.Розглянути теоретичні аспекти та виявити природу проблем, що виникають у процесі ламінування;

2. Виявіть параметри, що впливають на процес полімеризації клейової композиції;

3. Провести дослідження, спрямовані на виявлення характеру впливу факторів на отримання високих характеристик міцності ламінованої плівки;

4. Обозначіть тенденції розвитку тематики «Ламінування полімерних матеріалів;

1 ЛІТЕРАТУРНИЙ ПЕРЕГЛЯД

Саме поняття ламінування походить від англійського слова "laminate" — покриття листа паперу захисним шаром плівки, звідси і назва обладнання на якому здійснюється цей процес—ламінатор.

Процес ламінування відносно недавно став необхідною складовою нашого повсякденного життя (це дійсно так: водійські посвідчення, талони технічного огляду, пропуску, паспорта та багато іншого), але, незважаючи на це вже міцно зайняв своє місце і здавати позиції не збирається. Сфери застосування даного виду продукції дуже великі і різноманітні, у зв'язку з цим у світ стали з'являтися різні види ламінаторів: пакетні і рулонні, які в свою чергу поділяються на офісні, моделі з середньою продуктивністю і високопродуктивні промислові машини —здатні працювати в цілодобовому режимі з мільйонними тиражами

Головним призначенням ламінування перш за все є захист від зовнішніх факторів навколишнього середовища. Всі зображення з електростатичних принтерів все ще залишаються досить вразливими до погоди і механічного стирання. Звідси і потреба в ламінації або іншому поверхневому захисту цих зображень. Ламінування вже давно увійшло в побут у багатьох областях, наприклад у галузі поліграфії, дизайнерсько—оформлювальних робіт, реклами та багатьох інших.

Рис.1 —Обладнання для ламінування

2 ФІЗИКО—ХІМІЧНІ ОСНОВИ ПРОЦЕССУ ЛАМІНУВАННЯ

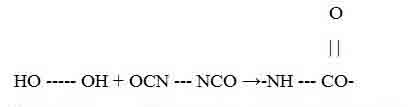

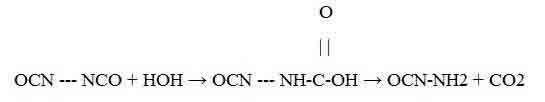

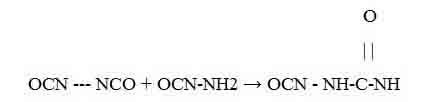

В основі процесу ламінування полімерних матеріалів лежить реакція застигання двокомпонентного поліуретанового клею, яка проходить за наступним механізмом:

Первый этап: Перший етап: Реакція між базовим компонентом і затверджувачем (У 9 разів швидше, ніж реакція з вологою)

Другий етап: Реакція надлишкового ізоціонату і вологи

Затвердіння, необоротне перетворення рідких реакціоноздібних олігомерів та (або) мономерів у тверді неплавкі і нерозчинні сітчасті полімери. У результаті затвердіння фіксується структура і забезпечується заданий комплекс властивостей реактопластів. Швидкість затвердіння, лімітуються хімічних, дифузійними чинниками визначає життєздатність затвердіння композиції, тобто час від моменту їх отримання до незворотної втрати текучості в результаті гелеутворення. Затвердіння супроводжується об'ємними усадками і виникненням остаточних напруг

Компоненти змішують при ~ 20 ° C безпосередньо перед застосуванням. Життєздатність утворюються при цьому пастоподібних складів від 30 хв до ~ 3 год

3 ТЕХНОЛОГІЧНИЙ ПРОЦЕС ОТРИМАННЯ БАГАТОШАРОВИХ ПЛІВОК

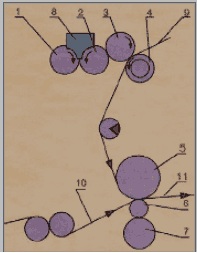

В даний час при ламінуванні готових полімерних плівок переважає технологія без застосування розчинника. При цій технології (рис.3.1) одно-або двокомпонентний клей, поліуретановий, наноситься в злегка підігрітому стані. Дуже липкий клей необхідно нанести рівномірно, при тому, що грама турі шару дуже маленька, близько 2 г/м. Попередня граматура клею, що подається з ємності, встановлюється за допомогою обертових назустріч один одному валів 2 і 3. Регулювання точної грамматури клею забезпечується за допомогою валів 3 і 4. Ламінування плівки відбувається в системі з трьох ламінуючих валів безпосередньо після нанесення клею. Істотною перевагою ламінування без розчинника є виключення тунельної сушарки, необхідної як при «мокрому», так і при сухому способі ламінування з розчинником. Завдяки цьому дуже сильно зменшується споживання енергії в процесі ламінування. Згадана технологія широко застосовується, наприклад, при взаємному ламінуванні плівки, в тому числі за участю металізованих плівок. Розвиток технології ламінування без розчинника оживив міжслойний друк, що відрізняється естетичними (видима крізь шар плівки друк має високий блиск), функціональними (друкований текст не стирається), а також гігієнічними (відсутня загроза безпосереднього контакту продукту з друкарською фарбою) властивостями (дивись рис .3.1)

вали 1 — сталевий і прогумований забирають клей з ємкості 8, вали 2 і 3 — сталевий встановлюють попередню граматури шару клею, вали 3 та 4 — прогумований встановлюють точну граммтури шару клею, 5,6,7 —система з трьох ламінуючих валів, 9 — покрита клеєм плівка, 10 — комплементарна плівка для ламінування, 11 — ламінат.

Рисунок.3.1— Схема ламінування без розчинника

4 ЕКСПЕРИМЕНТАЛЬНА ЧАСТИНА

Основним завданням досліджень було виявлення основних параметрів, які впливають на міцнісні характеристики ламінованих матеріалів. З цією метою було проведено ряд вимірювань, результати яких представлені нижче

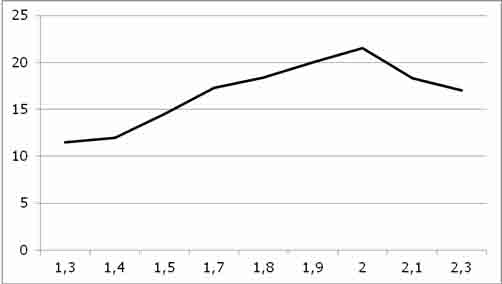

1.Дослідження впливу кількості клею, що наноситься на міцність з'єднання плівок.

Хід випробування: були отримані зразки ламінованих плівок композиції поліпропілен прозорий + поліпропілен металізований з різною кількістю нанесеного клею, зразки сохли 4 дні для досягнення повної полімеризації клею, потім проводилися випробування на міцнісні характеристики на універсальній розривної машині «Testometric», результати заносилися в таблицю 4.1

Таблица 4.1—результаты исследования

№ зразка Кількість нанесеного клею, г/м Міцність ламінації, мПа 1 1,3 11.54 2 1.4 13.47 3 1.5 14.84 4 1.7 17.67 5 1.8 18.65 6 1.9 20 7 2 22.3 8 2.1 18.4 9 2.3 15.75

Нанос клею, г/м

Рисунок.4.1—графік залежності міцності склеювання від кількості нанесеного клею

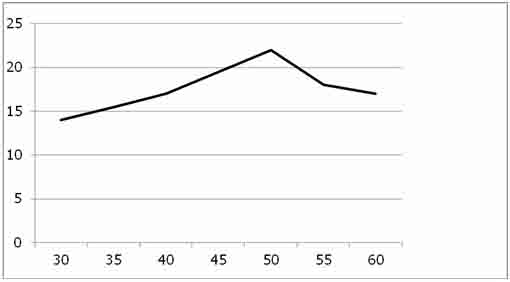

2.Дослідження впливу температури валів на міцнісні характеристики

Температура на валах, ° С

Рисунок.4.2—Графік залежності міцності склеювання плівок від температури на валах

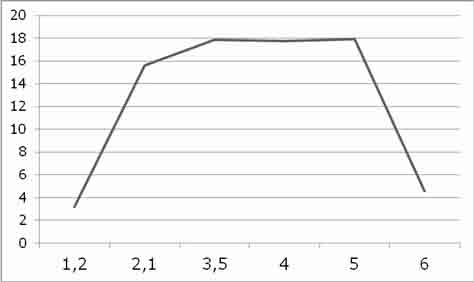

3. Вплив тиску притискних валів на міцність склеювання плівок

Тиск на притискних валах, Бар

Рисунок.4.3—Графік залежності міцності склеювання плівок від тиску притискних валів

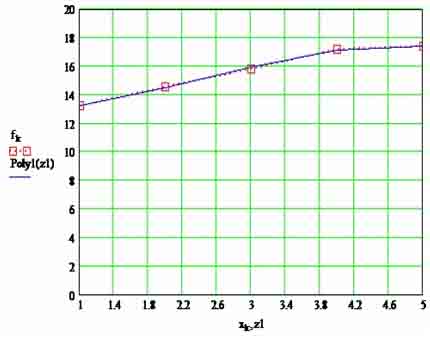

4. Залежність міцності склеювання плівок від часу просушування

Час просушування, дні

Рис.4.4—Графік залежності міцності склеювання від часу просушування

Аналіз результатів

Отже, за отриманими графіками можна зробити такі висновки:

При збільшенні кількості клею, що наноситься до 2 г/м спостерігається збільшення міцності з'єднання плівок, при подальшому збільшенні наносу клею спостерігається «телескопування» рулону з плівкою, що приводить до появи браку.

Температура на валах впливає на плинність клею і заповнення їм мікротріщин в матеріалі, з цієї причини зростає і міцність з'єднання плівок. Коли температура на валах перевищує 50 ° С спостерігається розтікання клею і зменшення його адгезії до плівки.

Наступний графік—графік залежності міцності склеювання плівок від тиску притискних валів. Підвищення тиску притискних валів до значення 0,35 мПа призводить до збільшення міцності з'єднання плівок, 0,35—0,5 мПа — міцність з'єднання практично не змінюється, далі спостерігається розтискування клейової композиції на вали і зменшення міцності з'єднання плівок.

Залежність міцності склеювання плівок від часу просушування. За отриманими результатами можна зробити висновок, що зі збільшенням часу сушіння рулонів, міцність ламінації зростає. 4 дні достатньо для отримання ламінованої плівки з високими показниками міцності.

На час написання автореферату магістерська робота є незавершеною. Завершення роботи — грудень 2011. Повний текст роботи можна отримати у автора, або його керівника після вказаної дати.

ЛІТЕРАТУРА

- Гельмут Киппхан Энциклопедия по печатным средствам информации. Технологии и способы производства. – М.:– МГУП, 2003.

- Техника флексопечати [электронный ресурс]. – Режим доступа:http://www.ips-ink.com/publ/index.php3?cont=view&id=120000101

- Митрофанов В.П.Техника флексографской печати: Учебное пособие / Пер. с нем.– M.: Изд-во МГУП «Мир книги», 1997– 202 с.

- Беляков Н.С., Палош В.Е., Садовский П.А. TEX для всех: Оформление учебных и научных работ в системе LATEX. – М.:Изд-во МГУП «Мир книги», 2007г.– 365 с.

- Воробьев Д. В. Технология послепечатных процессов. – М: МГУП, 2000. –392 с.

- Ю.Ц.Жидецький, О.В.Лазаренко, Н.Д.Лотошинська, В.З.Маїк Поліграфічні матеріали. – Львів.:Афіша, 2001 г.–165 c.

- Бобров В.И., Куликов Г.Б.Послепечатное оборудование: Учеб. пособие для вузов. – М.: МГУП, 2000г. –130 с.

- Журнал Флексо плюс Выпуск№5[электронный ресурс]. – Режим доступа:http://www.globaldance.info/

- Дж. Пейдж Крауч. Основы флексографии.– М.: МГУП, 1999г. –72 с.

- Воронцов Н.А. Упак Италия: Заметное постоянство на Российском рынке. – М.: МГУП, 1996г. –42 с.