| Вернуться в библиотеку | |||||||||||||

Расчет распределения температур при контактном способе сухого тушения кокса в неподвижном слое УДК 662.741.355. |

|||||||||||||

Збыковский Е.И., Голубев А.В. (ГВУЗ «Донецкий национальный технический университет») |

|||||||||||||

|

Источник: УглеХимический журнал – 2009. – № 4 |

|||||||||||||

|

Анализ процесса теплопередачи при контактном охлаждении кокса, который рассматривается как альтернатива традиционному сухому тушению кокса циркулирующим газом. |

|||||||||||||

|

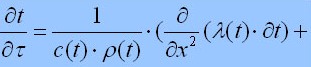

Сухое тушение кокса способно значительно повысить энергетическую эффективность коксового производства, существенно улучшить качество кокса по многим показателям, в т. ч. по таким важным как индексы CRI и CSR, уменьшить загрязнение окружающей среды [1]. За время развития сухого тушения кокса с момента выдачи первого патента в 1917 г. было предложено множество вариантов конструктивного оформления процесса. Наиболее удачным из них считается установка сухого тушения кокса (УСТК) Гипрококса. УСТК Гипрококса получили преимущественное распространение в мире. Кроме стран бывшего СССР, они построены в Японии, Германии, Пакистане, Индии, Китае, Венгрии, Бразилии и др. странах (в т. ч. по лицензиям). Способ Гипрококса основан на охлаждении кокса циркулирующим в замкнутом контуре газом. Ему, как и другим способам тушения кокса циркулирующим газом, присущ ряд серьезных недостатков: потери кокса («угар») вследствие взаимодействия с окислительными компонентами циркулирующего газа, значительные капитальные затраты, большой расход электроэнергии на циркуляцию газов, загрязнение атмосферы избытком циркулирующего газа и пылью и др. Как альтернативу можно рассматривать контактное тушение кокса в движущемся или неподвижном слое. В неподвижном слое можно тушить как неразрушенный коксовый «пирог», так и тонкий слой засыпки кокса [2, 3]. С практической точки зрения представляет интерес определить распределение температур по ширине коксового «пирога» или коксовой засыпки в различные моменты времени от начала охлаждения. Это даст возможность оптимизировать процесс с точки зрения технологического и конструктивного оформления, что будет способствовать уменьшению капитальных и эксплуатационных затрат. На основании [4, С. 16 – 18] общий вид дифференциального уравнения теплопроводности с изменяющимися значениями теплофизических свойств тела можно записать как:

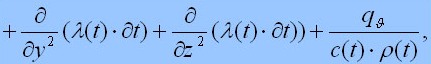

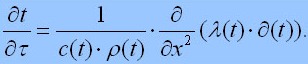

При контактном охлаждении с нестационарным режимом кокс охлаждается в камерах или контейнерах, которые по форме и размерам близки к коксовым камерам. При этом отвод тепла преимущественно осуществляется через боковые стенки контейнера (камеры). Для этого случая слой кокса можно рассматривать как неограниченную пластину с одномерным переносом тепла в направлении, перпендикулярном стенкам, без внутренних источников и стоков тепла:

Решение дифференциального уравнения (1) необходимо вести при начальных и граничных условиях (условиях однозначности). При тушении кокса в разрушенном «пироге» тепло от кокса к охлаждающим стенкам передается излучением и теплопроводностью через контактные пятна. Точное определение переносимого количества тепла расчетным путем, без эмпирических данных в этом случае представляется труднорешаемой задачей. При этом эмпирические данные по этому вопросу обрывочны и, как показывает литературный обзор, наиболее полно представлены работой [8], используя результаты которой нельзя однозначно определить величину коэффициента теплоотдачи для промышленного валового кокса. Поэтому более точным и надежным представляется следующий способ расчета. Слой кокса и стенки охлаждающей камеры представляются как единое целое – неограниченная пластина, для этой системы рассчитываются значения теплофизических свойств, а коэффициент теплоотдачи для этого случая есть коэффициент теплоотдачи от стенок камеры к охлаждающей среде (кипящей воде). Однако, при этом возникает проблема определения величины теплопроводности засыпки кокса в широком интервале температур. Для разрушенного «пирога» данные по экспериментальному определению теплопроводности обрывочны и, как показывает литературный обзор, наиболее полно представлены результатами [9], по которым, тем не менее, нельзя сделать определенного вывода о величине теплопроводности слоя валового промышленного кокса. Следовательно, проверенных методик расчета этого теплофизического параметра также нет. Расчет по формулам (3) и (5) для больших значений критерия Фурье, т. е. для больших промежутков времени, сопряжен со значительными погрешностями, обусловленными трудноучитываемыми изменениями теплофизических свойств тела, движущей силы процесса и коэффициента теплоотдачи, для нашего случая однозначно зависящих от распределения температур в коксовом «пироге». Поэтому представляет интерес итерационный расчет, при котором изменение температуры в определенных точках (но не менее, чем в двух: поверхности и осевой плоскости) рассчитываются при небольших значениях Fo. Далее, с учетом полученных значений температур, корректируются все величины, зависящие от температуры и на основании скорректированных значений расчет повторяется. В силу относительной простоты выражения (5) по сравнению с (3) (нет необходимости вычисления интеграла), несмотря на заведомую дополнительную погрешность расчета, обусловленную предположением о постоянной температуре по ширине в начальный момент времени, представляет интерес использование для «ручного» расчета выражения (5). Нами проведен пошаговый (итерационный) расчет для малых значений критерия Фурье для выражений (3) и (5), а также обычный расчет для больших значений критерия Фурье с усреднением параметров, зависящих от температуры, для выражения (5) с использованием прикладного математического пакета MathCad. Использование малых значений критерия Фурье осложнено необходимостью расчета значительного количества членов в уравнениях (3) и (5). Увеличение числа шагов при расчете повышает точность учета изменения параметров, зависящих от температуры, но чрезвычайно усложняет «ручной» расчет. Для расчета по формулам (3) и (5) минимальное значение критерия Фурье, использованное в вычислениях, соответствовало 15 мин, при этом брались первые шесть членов рядов (3) и (5). Однако аналитическое решение не может дать точного результата для рассматриваемой задачи даже при применении итерационного расчета в силу чрезвычайной сложности учета изменения теплофизических свойств тела и коэффициентов теплопереноса. Точный результат может быть получен при численном решении. Существуют различные способы численного решения задач нестационарной теплопроводности. Наиболее распространенными являются метод конечных разностей и метод конечных балансов [7, С. 234 – 242]. Нами при решении был использован метод конечных балансов. Численный расчет был осуществлен на основе приведенных выше начальных и граничных условий. Как отмечалось выше, расчет распределения температур для засыпки кокса сопряжен с трудностями при определении коэффициентов теплопереноса. Поэтому в качестве примера мы провели расчет только лишь для неразрушенного «пирога», значения физических свойств и коэффициентов теплопереноса для которого можно надежно определить из литературных источников или рассчитать по проверенным методикам. Библиографический список

|

ДонНТУ | Портал магистров ДонНТУ