|

РЕФЕРАТ ЗА ТЕМОЮ ВИПУСКНОЇ РОБОТИ

ЗМІСТ

Вступ

1. Літературний огляд за темою роботи

2. Аналіз структурно-технологічної схеми ВАТ «Єнакіївський металургійний завод» як джерела утворення відходів і виділення забруднювачів

3. Оцінка виконання екологічної програми підприємства

4. Техніко-технологічні рішення щодо зниження негативного впливу ВАТ «ЄМЗ»

Висновки

Перелік посилань

Вступ

ВАТ «Єнакіївський металургійний завод» (ВАТ «ЄМЗ») – одне з найстаріших промислових підприємств України. Перший свій метал він дав у далекому 1897 році. ВАТ «ЄМЗ» спеціалізується на випуску різних видів заготовки і прокату за світовими стандартами. Підприємство має повний металургійний цикл від виробництва агломерату й чавуну до випуску товарного продукту. На даний момент їм виплавляється близько семи відсотків усього металу країни.

Як і будь-яке металургійне підприємство, завод є «постачальником» великої кількості забруднювачів у атмосферу і водойми, а також «виробником» великотоннажних відходів, таких як: шлами і шлаки доменного та конвертерного виробництв, відпрацьовані формувальні суміші, скрап, лом та обрізь чорних металів тощо.

Актуальність:

визначається формуванням комплексного підходу в питанні зниження негативного впливу ВАТ «Єнакіївський металургійний завод» на навколишнє природне середовище.

Мета досліджень:

аналіз роботи підприємства та розробка техніко-технологічних рішень найбільш актуальних екологічних проблем заводу.

Наукова новизна полягає у внесенні змін в існуючі технологічні схеми ряду підрозділів ВАТ «ЄМЗ» (аглофабрика, система хімводоочистки), що дозволяють знизити кількість забруднень і впровадити ресурсозберігаючі технології, а також оптимізації діючих методик поводження з відходами.

Для досягнення поставленої мети в роботі ставляться і вирішуються такі завдання:

1. Вивчення металургійних заходів України та світу як джерел утворення відходів і виділення забруднювачів, а також досвіду поводження з ними для зниження екологічних ризиків.

2. Всебічне вивчення існуючої технології виробництва з встановленням місць утворення відходів і виділення забруднювачів; визначення найбільш проблемних моментів з точки зору впливу на навколишнє середовище.

3. На основі сучасного світового досвіду запропонувати технологічні рішення і заходи, максимально знижують шкідливий вплив заводу:

– модернізації технологічної схеми аглофабрики для зниження пилових викидів в атмосферне повітря;

– розробка технологічної схеми хімводоочищення з можливістю використання вод погіршеної якості;

– технічні рішення з оптимізації систем поводження з твердими відходами та шламами;

– розробка та впровадження системи екологічного менеджменту як засобу підвищення ефективності роботи екологічного відділу підприємства.

1. Літературний огляд за темою роботи

Металургійна промисловість України за обсягами виробництва займає сьоме місце у світі. Її розвитку сприяє приваблива цінова кон'юнктура на зовнішніх ринках металопродукції. Промисловий потенціал гірничо-металургійного комплексу України в останні роки – фундаментальний елемент економіки держави. Гірничо-металургійний комплекс є основним донором бюджету, забезпечуючи понад 40% надходжень валюти. Його частка у валовому внутрішньому продукті наближається до 30% [1].

Сьогодні у світі існує три основні технології виплавки металу: мартенівська, конвертерна і плавка в електричних печах. Сьогодні більше половини світового металу виплавляється в конвертерах [2]. В основу процесу покладена обробка вихідної сировини різноманітними окислювачами без додаткового підведення тепла ззовні. Різниця в шихтових матеріалах, вимогах до кінцевого продукту зумовили наявність великої кількості різновидів конвертерного процесу. Так, наприклад, в залежності від газоподібної сировини виділяють плавку на повітряному, кисневому і змішаному дутті. За способом підведення газу розрізняють три групи методів – з верхнім (через водоохолоджувальну фурму), з нижнім через дно (за допомогою спеціальних пристроїв) і з комбінованим продуванням (одночасна подача газів зверху і знизу). Найбільш ефективним методом розливання металу є машини безперервного лиття заготовок (МНЛЗ), куди направляється попередньо рафінований і легований продукт. Отримання готового сортаменту здійснюється в сортопрокатних цехах. Крім основного технологічного ланцюжка підприємства металургійної галузі включають в себе додаткові виробництва, що забезпечують необхідною сировиною (одержання вапна, приготування формувальних сумішей) і енергією (ТЕЦ-ПВС).

В області природоохоронної діяльності показовим є приклад металургійних підприємств ряду країн Західної Європи, наприклад, Фінляндії. Лідуючим виробником металу в цій країні по праву вважається корпорація Ruukki, якій належить кілька заводів на південному заході Фінляндії, а також найбільший металургійний комбінат у м. Раасі на півночі країни. Підприємство знаходиться практично в центрі невеликого містечка з населенням 22,4 тис. чоловік на території міжнародного морського порту. Найкращою ілюстрацією високого рівня забезпечення екологічної безпеки виробництва є безпосереднє сусідство промислових майданчиків комбінату з житлом і об'єктами соціальної інфраструктури (клубами, ресторанами і т.п.). Наведений приклад не одиничний випадок, а широко поширена практика більшості європейських металургійних заводів [3].

У зв'язку з дефіцитом якісного традиційного металургійної сировини, істотним зростанням цін на енергоносії, екологічними проблемами регіонів перспективними напрямками розвитку металургійної галузі є використання вторинних матеріальних та енергетичних ресурсів [4, 5], перехід на енерго-і ресурсозберігаючі технології. Для більшості підприємств металургії в Росії та Україні найбільш суттєві екологічні проблеми, які потребують невідкладного вирішення, пов'язані з експлуатацією застарілого устаткування і технологічних схем, недотриманням технологічних вимог і режимів експлуатації обладнання, невідповідністю сировини і матеріалів нормативно-технічним документам. Як наголошується в роботах [3, 6] гостро стоять питання зниження кількості газо-пилових викидів аглофабрик, зменшення обсягів водозабору, переробки шлаків і шламів.

2. Аналіз структурно-технологічної схеми ВАТ «Єнакіївський металургійний завод» як джерела утворення відходів і виділення забруднювачів

Підприємство має повний технологічний цикл: від аглодоменного виробництва до випуску прокатної продукції з різних марок сталі. На рисунуку 2.1 представлена загальна схема ВАТ «ЄМЗ». ВАТ «Єнакіївський металургійний завод» спеціалізуються на випуску безперервнолитої і гарячекатаної заготовки, сортового і фасонного прокату з низьковуглецевих і низьколегованих сталей за світовими стандартами. Підприємство має повний металургійний цикл від виробництва агломерату і чавуну до випуску товарної литої і гарячекатаної квадратної заготовки, сортового прокату і катанки. На даний момент на ЄМЗ виплавляється близько семи відсотків усього металу країни.

Рисунок 2.1 – Структурно-технологічна схема ВАТ «Єнакіївський металургійний завод»

До складу підприємства входить аглофабрика, доменний цех, сталеплавильний комплекс, що складається з трьох кисневих конвертерів, двох установок «ківш-піч» і двох шестипотокових машин безперервного лиття заготовок (МБЛЗ), а також прокатний комплекс, що складається з трьох сортопрокатних станів. У технологічній зв'язці з виробництвом ВАТ «ЄМЗ» знаходиться комплекс СП ТОВ «Метален».

Агломерат отримують в ході процесу спікання суміші дрібнозернистих руд і концентратів, відходів металургійного виробництва з подрібненим твердим паливом. Основним відходом є пилові викиди зі складів сировини, у результаті вантажно-розвантажувальних робіт, шлами дробіння вапна і твердого палива, викиди вуглекислого газу, діоксиду сірки та оксидів азоту. В середньому на аглофабриці утворюється близько 12000 т/рік різних пилових відходів і близько 45 т/рік шламів. На даний момент у технологічній схемі в якості пиловловлювачів передбачені батарейні циклони, проте дана система не забезпечує необхідного ступеня очищення.

Отримана аглошихта (суміш агломерату, флюсів та палива) і різні добавки (конвертерний і зварювальний шлак, скрап, металева стружка тощо) направляються в доменні печі. Температура в печі складає близько (1900 – 2050) °С за рахунок регулювання подачі комбінованого дуття. В результаті протікання відновно-окислювальних процесів утворюється чавун, шлак і доменний газ. Температура відпрацьованих газів, що містить діоксид вуглецю, оксиди азоту й сірки, завислі речовини, не повинна перевищувати 1500 °С. Утворений шлак поставляється в цех шлакопереробки. Крім того при очищенні доменного газу утворюються залізовмісні шлами, що надходять до шламосховищ. До складу доменного цеху входять наступні допоміжні об'єкти: три розливні машини і відділення приготування вапняного розчину; відділення приготування вогнетривких мас; відділення чистки чавуновозних ковшів; ділянка ремонту футеровки чавуновозних ковшів. Кінцевим продуктом доменного виробництва є рідкий передільний чавун для конвертерного цеху, а на розливних машинах – чушковий товарний чавун.

Далі технологічний процес передбачає переробку чавуну. У конвертерах виплавляється кипляча, напівспокійная, спокійна й низьколегована сталь. Система вантажопотоків конвертерного виробництва складається з наступних основних ліній: доставки і заливки рідкого чавуну; подачі і завантаження брухту; подачі, дозування і завантаження сипучих шлакоутворюючих матеріалів; подачі кисню; доставки, дозування і подачі феросплавів в сталерозливні ковші; приймання, транспортування і розливання сталі; видалення шлаку. Рідкий чавун з ємностей для зберігання (міксерів), лом, феросплави і розкислювачі, алюмокремнієвий флюс подаються до 160-тонних конвертерів. Завантажені матеріали продувають киснем чистоти не менше 99,5%. Після продувки завантажують шлак і направляють метал на позапічну обробку на установках «ківш-піч», і далі на машини безперервного лиття заготовок. Температура плавки в залежності від марок сталі коливається в межах (1535 – 1575) °С. Найбільш великими відходами, що утворюються в конвертерному виробництві, є шлаки і шлами. В останні роки в середньому близько 70% їх утилізується на самому підприємстві, решта складуються на шлакових відвалах й у шламосховищах. Крім цього в конвертерному цеху утворюються наступні види відходів: лом вогнетривів, пил феросплавів і шлакоутворюючих сумішей, газоочисток установок «ківш-піч», відпрацьовані виливниці. Отримані злитки направляються в сортопрокатний цех для отримання прокату. Основним відходом цієї стадії є лом і обріз чорних металів, окалина.

Технічне водопостачання організовано за оборотною схемою. Сьогодні на заводі експлуатуються шість локальних циклів оборотного водопостачання і один загальнозаводський цикл через ставок-охолоджувач. Свіжа технічна вода подається для компенсації втрат у системах оборотного водопостачання. Крім власного використання, підприємство частково передає ресурс субабонентам. Сумарні безповоротні втрати води в системах водопостачання заводу становлять 1233,5 м3/год. На даний момент компенсація відбувається за рахунок ресурсів каналу Сіверський Донець-Донбас і Волинцевського водосховища. Одним з найбільш ефективних методів зниження водоспоживання та раціоналізації використання природних ресурсів є відходження від існуючої системи хімводоочищення за схемою: вапнування-освітлення-фільтрування-двоступеневе Na-катіонування.

3. Оцінка виконання екологічної програми підприємства

На даний момент на підприємстві діє «Програма природоохоронних заходів ВАТ« Єнакіївський металургійний завод »на 2008 – 2015 рр..» (Далі по тексту – Програма). Найбільш серйозним проектом для зниження кількості викидів в атмосферне повітря є будівництво нової аглофабрики, що дозволить значно знизити викиди пилу, окрім цього передбачена установка ефективного фільтраційного обладнання на всіх стадіях виробництва. Відповідно до оцінки впливу об'єктів заводу на навколишнє природне середовище, ризиком екологічних наслідків, технічного стану обладнання, приписів контролюючих і керівних природоохоронних організацій, програмою намічені заходи щодо охорони поверхневих і підземних вод за основними напрямками: очищення стічних вод, що скидаються у водні об'єкти; повторне використання очищених стічних вод в системах оборотного водопостачання; розвиток локальних систем оборотного водопостачання; впровадження передових методів очищення води локальних систем оборотного водопостачання; зниження техногенного впливу на підземні і поверхневі води, контроль впливу. Одним з першочергових завдань підприємства є максимізація утилізації відходів, а також зменшення їх кількості на майданчиках для зберігання, резерви яких практично повністю вичерпані. У зв'язку з цим розробляються ефективні технології утилізації і складування відходів. Крім того ведеться пошук ринків збуту їх як вторинної сировини.

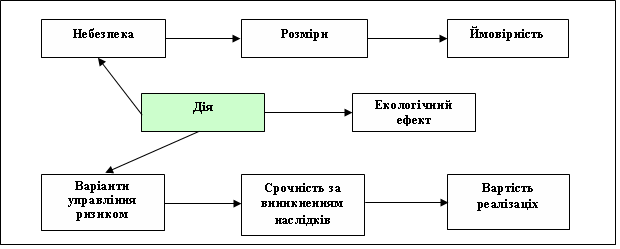

У зв'язку з економічною кризою попередніх років виконання низки заходів Програми було відкладено. Кожну екологічну дію (захід) розглядають за схемою (рисунок 3.1):

Рисунок 3.1 – Загальна схема екологічних заходів

На даний момент більшість капіталомістких проектів (будівництво нової аглофабрики, модернізація систем оборотного водопостачання та системи хімводоочищення, закінчення ремонту шламонакопичувача) тільки вступають у період розробки. Однак, незважаючи на зсув у часі термінів виконання заходів, керівництвом заводу планується виконання всіх запланованих Програмою дій для зниження негативного впливу підприємства на навколишнє природне середовище.

4. Техніко-технологічні рішення щодо зниження негативного впливу ВАТ «ЄМЗ»

Як вже зазначалося раніше, одним з найбільш проблемних вузлів заводу з екологічної точки зору є агломераційний цех, який викидає в атмосферне повітря колосальні кількості пилу, що не тільки є забруднювачем повітря, а й містить цінні компоненти, які підлягають рециклінгу на самому підприємстві. До 2015 року планується будівництво нової аглофабрики з впровадженням новітніх систем пилоочищення. На металургійних підприємствах України та ближнього зарубіжжя вже є позитивний досвід впровадження нових технологій. Так, на ММК ім. Ілліча успішно працюють електрофільтри, а в м. Дніпропетровську та на ВАТ «Чусовський металургійний комбінат» впроваджені системи з рукавними фільтрами для очищення газів [7]. У магістерській роботі здійснюється розробка технологічної схеми, що включає (за погодженням з керівництвом заводу) той чи інший метод знепилення. Крім цього при розробці планується заміна існуючих ексгаустерів новішими моделями.

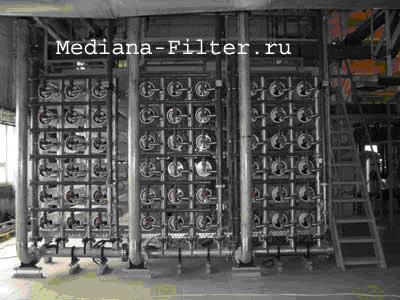

Ще однією нагальною проблемою є великий водозабір свіжої води у зв'язку з старінням устаткування і технологічних процесів, недосконалістю його контролю. У роботах [8-10] розглядаються можливості використання вод погіршеної якості для отримання питної та технічної води. Проведені дослідження [8, 9] дозволяють говорити про доцільність переведення системи водопідготовки підприємства на нову сировину – шахтну воду закритої шахти «Красный Октябрь». Слід зазначити, що даний захід вимагає реорганізації виробництва з впровадженням нової системи водоочищення. У магістерській роботі висвітлюється два можливі шляхи вирішення проблеми: застосування зворотного осмосу або протитічної іонообмінної установки. Приклади технічного оформлення цих систем представлені на рисунках 4.1, 4.2.

Рисунок 4.1 – Високопродуктивна промислова система зворотного осмосу

Рисунок 4.2 – Протитічная установка знесолення води на Среднеуральскій ГРЕС

На основі проведених теоретичних досліджень вибирається оптимальне технологічне рішення і на його основі розробляється модернізована система хімводоочистки підприємства.

Велика частина відходів ВАТ «ЄМЗ» піддається виробничому рециклінгу, тобто утилізується на самому заводі. Не знайдено рішень щодо повної утилізації металургійних шлаків, відпрацьованих формувальних сумішей і деяких інших (лом вогнетривів, відходи вогнетривких мас). Одним із завдань роботи ставиться пошук шляхів оптимізації системи поводження з ними.

Ефективним елементом управління природоохоронною діяльністю будь-якого підприємства є система екологічного менеджменту (СЕМ). Основою СЕМ є міжнародний стандарт ISO 14001:2004 «Система екологічного менеджменту. Вимоги та настанови щодо застосовування». Функціонування системи спрямоване на ідентифікацію екологічних аспектів. Аспект – елемент діяльності або продукції, або послуг організації, який може взаємодіяти з навколишнім середовищем. При таких масштабах виробництва як на ВАТ «ЄМЗ» не залишається сумнівів в ступені його впливу на всі елементи природних систем. На даний момент підприємство не сертифіковане згідно з вимогами міжнародного стандарту ISO 14001:2004. Гармонізація стандартів підприємства з нормами ЄС – ще один крок для підвищення конкурентоспроможності на світовому ринку.

Висновки

Отже, слід зазначити, що поточний стан ВАТ «Єнакіївський металургійний завод» вимагає вирішення великої кількості екологічних проблем. Розглянуті в роботі питання є найбільш актуальними і вимагають негайного рішення, тоді як більша частина комплексу необхідних заходів – довгострокова перспектива.

Впровадження запропонованих техніко-технологічних прийомів дозволить істотно знизити негативний вплив заводу на навколишнє природне середовище, а в подальшому здійснити і її оздоровлення. Зараз вже ні для кого не секрет, що екологічно чиста продукція є більш конкурентоспроможною на світовому ринку. Отже, виконання природоохоронних заходів – необхідність ефективного ведення бізнесу.

Перелік посилань

- Мазур, В.Л. Потенциал и проблемы ГМК Украины / В.Л. Мазур // Нові матеріали та технології в металургії та машинобудуванні. – 2008. – №1. – С. 144–147.

- Кудрин В.А. Теория и технология производства стали: Учебник для вузов / В.А. Кудрин – М.: «Мир», ООО «Издательство ACT», 2003. – 528 с.

- Экология металлургии [Электронный ресурс]. – Режим доступа: http://b2blogger.com/pressroom/metallurgy/5371.html

- Юсфин Ю. С. Промышленность и окружающая среда : учебник для вузов / Ю. С. Юсфин, Л. И. Леонтьев, П. И. Черноусов. – М.: НКЦ «Академкнига», 2002. – 469 с.

- Лисиенко В. Г. Совершенствование и повышение эффективности энерготехнологий и производств (интегрированный энергоэкологический анализ : теория и практика): в 2 томах. Том 1. – М.: Теплотехник, 2008. – 688 с.

- Экология и ресурсосбережение в черной металлургии [Электронный ресурс]. – Режим доступа: http://www.zdc.ru/zdc/articles/articles_14.html

- Заводские инженеры находят решения [Электронный ресурс]. – Режим доступа: http://www.mediamonitor.perm.ru/?go=316563&pass=3e2ab42ff576a3f56d4465d486d3feed

- Краснянский, М.Е. Утилизация и рекуперация отходов: Учебное пособие / М.Е. Краснянский. – Харьков: Бурун и К, Киев: КНТ, 2007. – 288 с.

- Солошенко, Т.К. Шахтні води як альтернативне джерело водопостачання / Т.К. Солошенко, О.В. Грабар // Збірка доповідей ХХІ Всеукраїнської науково-практичної конференції аспірантів і студентів. Т.1 – Донецьк: ДонНТУ, 2011. – 230 с.

- Гришко, Т.Є. Проблема підготування технічної води в умовах ВАТ «Єнакіївський металургійний завод» / Т.Є. Гришко, А.І. Панасенко // Збірка доповідей ХХІ Всеукраїнської науково-практичної конференції аспірантів і студентів. Т.1 – Донецьк: ДонНТУ, 2011. – 230 с.

ПРИМІТКА!

Принаписанні даного реферату магістерська робота ще не завершена. Завершення: грудень 2011 г. Повний текс роботи та матеріали за темою можна отримати, зв'язавшись з автором або його керівником після вказаної дати.

|