|

|

Халаимова Ирина Викторовна

Факультет экологии и химической технологии

Кафедра рудно-термических процессов и малоотходных технологий

Специальность «Экология металлургии»

Анализ пылеобразования и разработка методов по уменьшению выбросов пыли при производстве кокса

Научный руководитель: к.т.н., доц. Кочура Владимир Васильевич

Резюме| Биография | Библиотека | Ссылки | Отчет о поиске | Индивидуальный раздел

Реферат по теме выпускной работы

Содержание

- Введение

- Обзор исследований по теме в ДонНТУ

- Обзор исследований по теме в Украине

- Обзор исследований по теме в мире

- Основные результаты

- Заключение

- Литература

Введение

Актуальность темы заключается в том, что в последние годы, как в Украине, так и в других странах остро встала проблеме охраны окружающей среды. Выбросы коксохимических предприятий стали превышать нормы, они имеют большую токсичность. В состав выбросов входят такие вещества, как оксид углерода, и коксовая пыль, оксиды азота, диоксид серы, сероводород, фенолы, аммиак. Резкое ужесточение экологических требований к коксохимическим предприятиям, основные агрегаты и оборудование которых выработали свои нормативные сроки эксплуатации, стало требовать от заводов реконструкции и технического переоснащения предприятий. Основное направление борьбы с выбросами – это укрытие мест пылевыделения с отсосом и очисткой запыленного воздуха, то есть строительство аспирационных систем. На коксохимических заводах внедряют передовые технологии, позволяющие снизить выбросы загрязняющих веществ в атмосферу. При разработке и внедрении природоохранных мероприятий особое внимание обращают на обновление коксовых батарей. Чтобы снизить выбросы сооружают сооружения с улавливанием выбросов коксохимического производства.

Цели данной работы:

-

сделать анализ пылеобразования при производстве кокса;

-

разработать меры по уменьшению выбросов пыли при производстве кокса.

Задачи данной работы:

-

проанализировать состояние экологической безопасности коксовых батарей;

рассмотреть существующие способы снижения выбросов на коксохимическом производстве;

ознакомиться с источниками выбросов пыли и вредных веществ на коксохимическом предприятии;

-

изучить бездымную загрузку печей, внедрение, освоение и совершенствование методов бездымной загрузки коксовых печей, которые способствуют снижению выбросов, загрязняющих окружающую среду;

исследовать внедрение установки беспылевой выдачи кокса;

предложить рациональные технологии бездымной загрузки шихты и беспыльной выдачи кокса.

Объектом исследования данной работы является коксохимическое производство.

Предметом исследования являются методы снижения образования пыли на коксохимическом производстве.

Научная значимость работы заключается в том, что предлагается для использования в коксохимическом производстве современные технологии, которые позволят достичь целей и задач данной работы.

Практическая ценность результатов работы заключается в разработке рациональной технологии по снижению выбросов пыли для применения в коксохимическом производстве. Использование предложенных мероприятий позволит предприятию организовать экологически безопасное производство кокса.

Обзор исследований по теме в ДонНТУ

В связи с повышением требований по защите окружающей среды в начале

Для уменьшения вредных выделений из коксовых печей в процессе их загрузки шихтой в последнее время стали применять бездымную загрузку (рис. 1). Сущность ее состоит в создании большого разрежения в загрузочных отверстиях, которое в значительной мере уменьшает вынос газа с пылью и окружающую среду. Это разрежение создают паровой инжекцией при давлении пара (7–9)•10^5 Па, а в некоторых случаях – газовой инжекцией. Подача пара осуществляется в газоотводные патрубки на машинной и коксовой сторонах коксовых печей. Бездымная загрузка находит все более широкое применение на коксохимических заводах нашей страны. Ее применение снижает вредные выбросы в 10–15 раз.

Рисунок 1 – Схема установки бездымной загрузки шихты

1 – коксовая камера; 2 – загрузочные люки; 3 – бункеры; 4 – стояки инжекторов; 5 – сопла инжекторов; 6 – газосборники; 7 – планировочная штанга; 8 – уплотняющее устройство; 9 – кокосвыталкиватель; 10 – штанга выдачи кокса; 11 – двересъемная машина; 12 – коксонаправляющая; 13 – тушильный вагон; 14 – рампа.

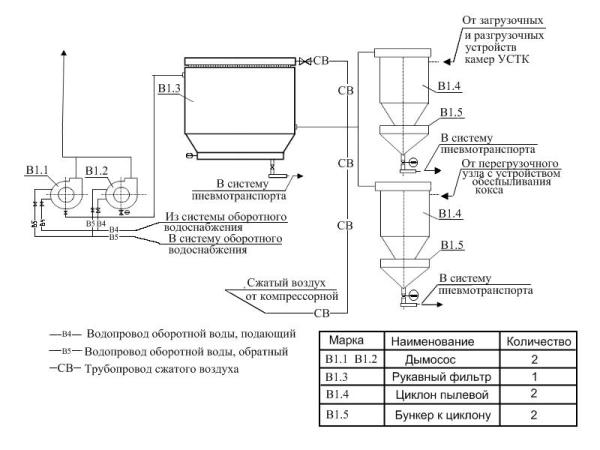

При выдаче готового кокса из печей выделяется большое количество пыли и газа. При осуществлении данного процесса возможно применение установки беспылевой выдачи кокса с последующей очисткой уловленных газов от коксовой пыли в сухих пылеуловителях. УБВК позволяет с достаточной эффективностью локализовать пылевые выбросы и направить их на очистку. Система беспылевой выдачи кокса состоит из: пылеулавливающего зонта, установленного на двересъемной машине; стыковочных устройств для передачи пылегазовоздушной смеси в стационарный коллектор, проложенный вдоль батареи с коксовой стороны; стационарной пылеочистной установки с использованием рукавных фильтров; общий кпд установки 99,8% [8].

Обзор исследований по теме в Украине

В Украине на коксохимических предприятиях большое внимание уделяют устранению выбросов пыли. Сложность экологической обстановки на коксохимическом производстве во многом определяется значительными объемами выбросов угольной и коксовой пыли как в окружающую среду, так и в производственные помещения [3].

В целях уменьшения выбросов в атмосферу Гипрококс с 2002 г. разрабатывает и внедряет пылеочистные (аспирационные) системы с применением современного оборудования с сухим способом очистки.

Кокс после сухого тушения отличается повышенной способностью к пылеобразованию. В связи с этим в комплексе коксовой батареи №

В условиях

система беспылевой выдачи кокса (УБВК);

система локализации и очистки пылевых выбросов при загрузке кокса в камеры тушения и при его разгрузке на транспортерный конвейер УСТК;

системы аспирации с сухим способом улавливания пыли на установке обеспыливания кокса;

системы аспирации перегрузочных узлов и коксосортировки [5].

Выдача кокса из печей сопровождается выбросом в атмосферу значительных объемов пылегазовой смеси. В целях локализации этих выбросов и для дальнейшей их очистки от взвешенных частиц (пыли кокса) построена современная система беспылевой выдачи кокса. Система работает следующим образом (схема аспирации тушильного вагона комплекса БВК представлена на рисунке 2).

Рисунок 2 – Принципиальная схема размещения зонта с гидравлическим уплотнением над тушильным вагоном с увеличенными бортами

Двересъемную машину устанавливают против выдаваемой печи. Снимают дверь коксовой печи, и коксонаправляющая стыкуется с рамой коксовой печи. В результате разрежения, создаваемого в коллекторе тягодутьевыми машинами, происходит отсос загрязненного пылью воздуха, образующегося при выдаче кокса. Пыль вместе с удаляемым воздухом попадает в коллектор, откуда направляется на установку сухой очистки. Предусмотрен двухступенчатый сухой способ очистки (циклоны и тканевые рукавные фильтры) [6].

Принципиальная схема пылеочистной установки БВК представлена на рисунке 3.

Рисунок 3 – Принципиальная схема пылеочистной установки БВК

Лабораторными измерениями было установлено, что при начальной запыленности воздуха 5,3 г/м3 эффективность циклонов первой степени составляет 81 – 85%, рукавных фильтров более 99%; общий КПД установки 99,8%. Остаточное содержание пыли в очищенном воздухе системы беспыльной выдачи кокса составляет около 20 мг/м3.

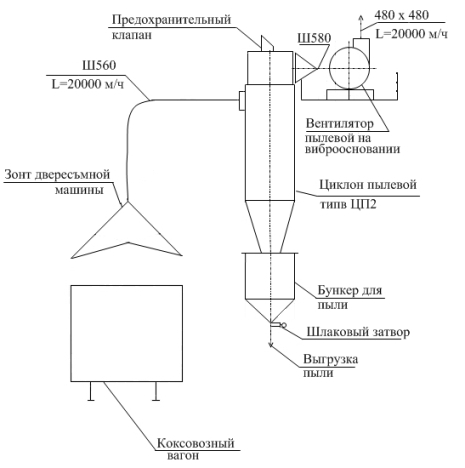

В настоящее время разработана новая установка БВК для действующих коксовых батарей. Это локальная пылеулавливающая установка на двересъемной машине с сухой очисткой запыленного воздуха. Для реализации такого решения требуется незначительная реконструкция двересъемной машины.

Улавливание пылегазовоздушной смеси предусмотрено с помощью зонта с двойными стенками, установленного на коксонаправляющей. Зонт является также первичным «пылеотбойником». Дальнейшая очистка запыленного воздуха предусматривается в циклоне. Эффективность очистки ≥ 80%. Отсасывание пылегазовоздушной смеси производится дымососом (или пылевым вентилятором) производительностью 20 тыс. м3/год. Все оборудование установлено на двересъемной машине [6].

На рисунке 4 представлена принципиальная схема локальной установки БВК.

Рисунок 4 – Принципиальная схема локальной установки БВК

Локальные установки УБВК имеют ряд преимуществ в эффективности и производительности отсоса, небольшие капитальные и эксплуатационные затраты, малое потребление электроэнергии, отсутствие воды и шламового хозяйства. Локальные установки БВК заметно снижают выбросы вредных веществ в атмосферу, являясь одним из основных природоохранных мероприятий [6].

Обзор исследований по теме в мире

В процессе загрузки в камере образуется значительное количество газов и пыли, которые выделяются вместе с пламенем в атмосферу через открытые стояки, а часто выбиваются из загрузочных люков. При загрузке коксовых печей угольной шихтой выделяется из каждой камеры в окружающую атмосферу 1,5 – 2,4 кг пыли и 40–50 м³ газов, в результате чего запыленность воздуха на рабочих местах коксового цеха и значительно превышает допустимую норму (10 мг/м3).

В зарубежной практике для обеспечения бездымной загрузки шихты в коксовые печи применяют систему гидроинжекции (давление воды 3,5 МПа) [4].

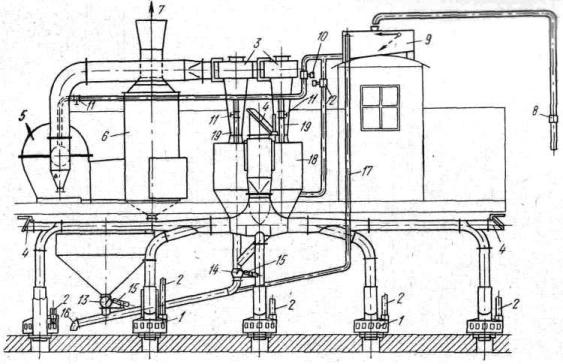

При одном газосборнике бездымной загрузки коксовых печей может осуществляться с помощью пылевыводящей установки на загрузочном вагоне. Этот метод уже используется в зарубежных странах. Схема такого устройства приведена на рисунке 5. Перед выпуском шихты в камеру коксовых печей на загрузочные отверстия опускаются телескопы и автоматически зажигаются нефтяные горелки, которые зажигают газы. Продукты горения с температурой ~ 700 ° С поступают по трубопроводам в трубы Вентури, где тонкие частицы пыли обволакиваются капельками воды и выделяются в циклоны. Охлажденный газ поступает в вентилятор, где происходит удаление из него водой тончайших частиц пыли, и очищенный газ выпускается в атмосферу через трубу. Этот метод позволяет полностью устранить поступления газов загрузки в газосборник коксовых печей.

Рисунок 5 – Отсасывающая установка на загрузочном вагоне.

При выдаче из печей готового кокса в атмосферу выделяется значительный объем пылегазовоздушной смеси. Для ее локализации и дальнейшей очистки от взвешенных частиц (пыли кокса) построена современная система беспылевой выдачи кокса, состоящая из зонта специальной конструкции с двойными стенками на двересъемной машине, стационарного коллектора с газоперепускной тележкой, расположенной вдоль коксовой батареи с коксовой стороны, и стационарной пылеочистной установки.

Во время выдачи кокса зонт с двойными стенками устанавливают над тушильным вагоном и присоединяют к стационарному коллектору. Разрежение в коллекторе создается двумя тягодутьевыми машинами. Эффективность локализации и отсоса пылевоздушной смеси 90 – 95%. Увеличение производительности отсоса запыленного воздуха, замена клапанного коллектора коксовой батареи на коллектор с газоперепускной тележкой, а также замена мокрых пылеуловителей на рукавный фильтр позволяет выполнить не только решения для снижения выбросов при выдаче кокса, но и повысить производительность и эффективность очистки БВКна коксовой батарее [4].

Основные результаты

Таким образом, внедрение бездымной загрузки шихты и беспыльной выдачи кокса на коксовых батареях в настоящее время представляется оптимальным решением улучшения экологической обстановки, максимального снижения выбросов пыли в атмосферу.

Заключение

В заключении можно сказать, что после внедрения технологии установки беспыльной выдачи кокса и бездымной загрузки шихты невозможно полностью устранить проблему загрязнения атмосферы, избавиться от выбросов коксового производства очень трудно, но можно достичь уменьшения выбросов вредных веществ. Эффективность внедренных технологий около 90%.

Современные коксовые батареи уже сами по себе отличаются более эффективными системами уплотнения проемов (дверей, загрузочных люков, крышек стояков), а грамотная эксплуатация и обслуживание зон уплотнения имеют чрезвычайно важное значение для успешного уменьшения количества загрязняющих выбросов. На строительство новых сооружений расходуется огромные средства, а также внедряются инновации.

Для эффективного использования средств и устройств защиты окружающей среды от выбросов коксовых батарей необходимо усилить внимание к этим проблемам. Большое значение имеют строгое соблюдение технологического режима и высокий уровень культуры эксплуатации оборудования.

Литература

-

Лейбович Р.Е. ,Обуховский Я.М. ,Сатановский С.Я. ,Кутовой П.М. .Технология коксохимических производств. – М.: Металлургия, 1974. – 420 с. -

Строительная климатология и геофизика. СНиП

2.01.01 –82. М., Стройиздат, 1983. -

Браун Н.В., Глущенко

И.М. Перспективные направления развития коксохимического производства. – М.: Металлургия, 1989 г. – 272 с. -

Рудыка В.И.,

Чеботарев Н.Ю. ,Суренский О.Н. ,Деревич В.В. (Гипрококс). «Коксовая батарея с печными камерами объемом 51 м³ и боковым подводом смешанного газа». – Ежемесячныйнаучно-технический и производственный журнал ISSN 0023–2815 Кокс и химия, – № 7. – 2009. -

Власов Г.О. ,Саранчук В.I. , Чуїщєв В.М, Ошовський В.В. Системный аналіз коксохимического производства. – Д.: ДонГТУ «Східний видавничий дім», 2002. – 296 с. -

Зингерман Ю.Е., Каменюка В.Б. и Трембач Т.Ф. (Гипрококс). «Внедрение установки беспылевой выдачи кокса». – Ежемесячный

научно-технический и производственный журнал ISSN 0023–2815 Кокс и химия, – № 7. – 2004. Методика расчёта концентраций в атмосферном воздухе вредных веществ, содержащихся в выбросах предприятий (

ОНД-86 ). Л., Гидрометеоиздат, 1987.Лейбович Р.Е., Яковлева

Е. И. Технология коксохимического производства: Учебник для техникумов, изд.3-е , доп. и перераб. – М.: Металлургия, 1982. – 360 с.Зингерман Ю.Е., Рудыка В.И., Кривонос В.В., Гураль В.В. (Гипрококс). «Внедрение новых технологий и разработок». – Кокс и химия, – № 9. – 2009.

Резюме| Биография | Библиотека | Ссылки | Отчет о поиске | Индивидуальный раздел

В начало страницы