|

|

Khalaimova Irène

Faculty: Ecologie et de technologie chimique

Département de minerai thermique processus et des technologies

produisant peu de déchets

Speciality "Ecologie de metallurgie"

Analyse de formation des poussière et élaboration des méthodes pour la réduction des éjections des poussière a la production de coke

Scientific adviser: с.s.t., prof. Volodymyr Kochura

Résumé

Résumé sur le travail final

Sujet

- Introduction

- Un examen des recherches sur le sujet dans DonNTU

- Un examen des recherches sur le sujet en Ukraine

- Un examen des recherches sur le sujet dans le monde

- Principaux résultats

- Conclusion

- Références

Introduction

Actualité du sujet est que ces dernières années, en Ukraine et dans d’autres pays ont fortement augmenté à la protection de l’environnement. Les éjections des entreprises chimique de coke a commencé à dépasser la norme, ils ont une toxicité plus élevée. La composition des éjections comprennent des substances comme le monoxyde de carbone, la poussière de coke, oxydes d’azote, dioxyde de soufre, sulfure d’hydrogène, phénols, de l’ammoniac. Le resserrement marqué des exigences écologiques pour les usines de coke, des groupes principals et équipements qui ont développé leurs conditions normales d’opération, il a été la demande des usines pour la reconstruction et réequipement technique des entreprises. La direction principale de protection contre des éjections est le recouvrement des places de formation d’éjections de poussières par aspiration et de nettoyage de l’air poussièreux, c’est-à-dire la construction de systèmes d’aspiration. Dans les usines chimique de coke on implante de technologies progressives pour réduire les éjections des matières polluants dans l’atmosphère. Lors de l’élabotation et l’implantation des mesures de protection de l’environnement a attiré une attention particulière à le renouvellement des batteries de fours à coke. Pour réduire les éjections on construe d’installations avec le captage les éjections de la production chimique de coke.

Buts de ce travail:

-

faire une analyse de la formation de poussière à la production de coke;

-

développer des mesures à réduire les éjections de poussières à la production de coke.

Objectifs:

-

examiner la situation de la sécurité écologique des batteries de fours à coke;

étudier les méthodes existés de réduction des éjections de la production de coke;

faites connaissance avec les sources des éjections de poussières et de matières nuisibles dans l’usine de coke;

-

étudier du chargement sans fumée de la charge, l’introduction, le développement et l’amélioration des méthodes du chargement sans fumée de la charge qui aident à réduire les éjections qui polluent l’environnement;

étudier l’introduction de l’installation du déchargement de coke sans poussière;

propose une technologie rationnelle du chargement sans fumée de la charge et du déchargement sans poussières du coke.

Objet de l’enquête ce travail est la production de coke.

Sujet d'étude sont des méthodes pour réduire la formation de poussières dans l’usine de production de coke.

Importance scientifique de travail qui s’est consisté que se proposer pour l’utilisation dans la production chimique de coke des technologies modernes qui permettront d’atteindre les buts et les objectifs de ce travail.

Valeur practique des résultats de travail se consisté en l’élaboration la technologie rationnele de réduction des éjections de poussières pour l’utilisation dans la production chimique de coke. L’utilisation des mesures permet d’entreprise organisé la production de coke de protection écologiquement.

Un examen des recherches sur le sujet dans DonNTU

En raison de la demande croissante de protection de l’environnement dans le début des années 1990 il y avait une nécessité de réduire les éjections nonorganisés des batteries de fours à coke, en particulier les éjections de chargement mélange de charbon et du déchargement de coke [8].

Afin de réduire les éjections nuisibles provenant des fours à coke dans le processus de chargement de la charge de ces dernières années ont adopté une du chargement sans fumée de la charge (figure 1). Son essence est de créer un grand raréfaction dans les ouvertures de chargement, ce qui réduit considérablement l'évacuation des gaz de la poussière et l’environnement. Cela crée une injection de vapeur sous vide à une pression de vapeur (7–9) • 10^5 Pa, et dans certains cas par l’injection de gaz. La vapeur est réalisée dans des tubes de vapeur sur le côté de la machine et le coke des fours à coke. Le chargement sans fumée de la charge sont de plus en plus utilisé pour les usines de coke dans notre pays. Son utilisation réduit les émissions de 10–15 fois.

Рисунок 1 – Figure 1 – Schéma du chargement sans fumée de la charge dans la chambre de carbonisation

1 – chambre de carbonization; 2 – ouverture de chargement; 3 – trémies; 4 – colonnes des injecteurs; 5 – tuyères des injecteurs; 6 – collecteurs de gaz; 7 – tringle planée; 8 – dispositif étanché; 9 – déchargeur à coke; 10 – tringle du déchargement du coke; 11 – machine démontable de porte; 12 – direction à coke; 13 – wagon d’extinction; 14 – rampe [8].

Un examen des recherches sur le sujet en Ukraine

En Ukraine, les entreprises de coke une grande attention accorder de l'élimination des émissions de poussières. La complexité des conditions environnementales sur la production de coke est largement déterminée par des quantités importantes d'éjections à partir du charbon et de poussière de coke dans l’environnement et dans des locaux industriels [3].

Afin de réduire les éjections de GIPROKOKS depuis 2002 élabore et implante pyleochistnye (aspiration) système avec l’utilisation d'équipements modernes pour le nettoyage à sec.

Coke après l’extinction à sec, après un fort potentiel pour les différentes génération de poussière. À cet égard, le complexe de la batterie de four à coke №

En termes de Alchevskkoks introduire des technologies avancées pour réduire les éjections de polluants dans l’atmosphère, de réduire la formation de traitement des boues, d’améliorer la qualité du produit. Telles technologies sont les mesures de protection de l’environnement mise en service d’un complexe d’un coke batterie de fours №

-

le système déchargement sans poussières du coke;

-

le système de localisation et le nettoyage des éjections de poussières lors du chargement de coke dans la chambre d 'extinction, et quand il est déchargement sur la bande transporteuse;

-

le système aspiration avec une collection de poussière sèche sur l’installation de dépoussiérage de coke;

-

le système d’aspiration des noeus rechargés [5].

Le déchargement de coke de four à coke s’accompagne de l’évacuation dans l’atmosphère des quantités importantes d’un mélange poussiè

Figure 2 – Schéma principal d’emplacement du parapluie avec l’étanchement hydraulique sur le wagon d’extinction avec les bord augmenté

Entre un parapluie de machine démontable de porte et le chariot de dérivation du gaz est installé la soupape

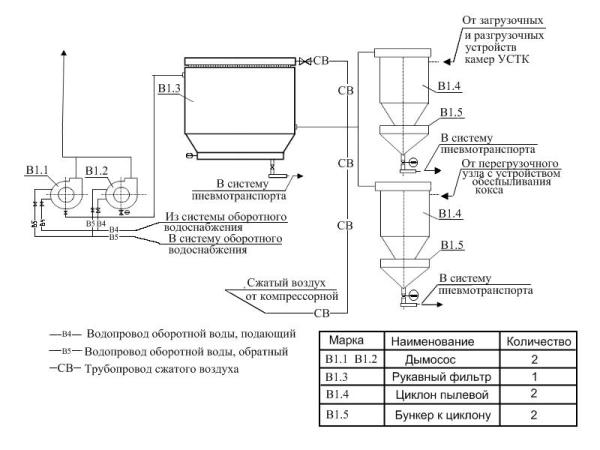

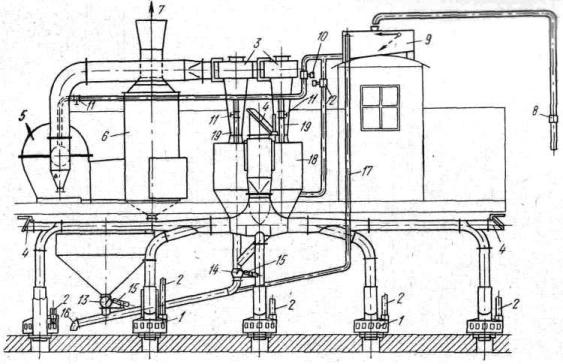

Le schéma principial de l’installation de nettoyage de la poussière du déchargement de coke sans poussière représentée à la figure 3.

Figure 3 – Schéma principial de l’installation de nettoyage de la poussière du déchargement de coke sans poussière

Les mesures en laboratoire a révélé que la teneur en poussières d’air initiale 5,3 g/m3 l’efficacité cyclones du premier degré est de 81 à 85%, des filtres à manches pour plus de 99% l’efficacité de l’installation de 99,8%. Teneur résiduelle en poussière dans l’air épuré de coke du système déchargement sans poussières du coke est d’environ

Actuellement, on construe une nouvelle installation de déchargement sans poussières du coke pour existantes batteries de four à coke. Il s’agit d’une installation locale de dépoussiérage sur la voiture de souleve la porte avec un nettoyage sec de air poussiéreuses. Pour la réalisation une telle solution il est nécessaire la reconstruction de peu d’importance une machine de souleve la porte.

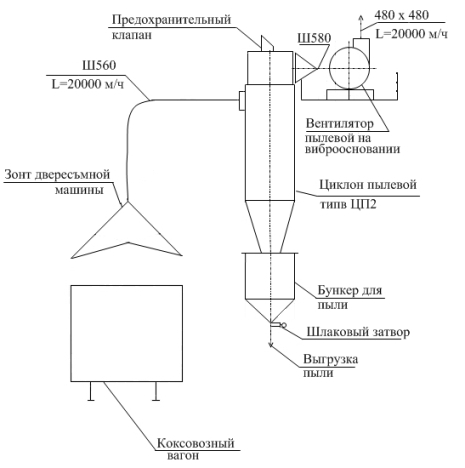

La capture de mélange poussiéreux de gaz de l’air on fornis par un parapluie à double paroi, installé sur la directeurs de coke. Un parapluie est aussi la primaires battre de poussiére. Un nettoyage suivant de l’air poussiéreux fournis dans le cyclone. L’efficacité de nettoyage ≥ 80%. L’aspiration de mélange poussiéreux de gaz de l’air est par l’aspirateur (ou le ventilateur de poussière) d’une capacité de 20000 m3 par an. Tous les équipements installés sur la voiture de souleve la porte [6].

Sur la figure 4 est présenté le schéma principale de l’installation locale du déchargement de coke sans poussière.

Figure 4 – Schéma principale de l’installation locale du déchargement de coke sans poussière

Les paramètres locaux de l’installation locale du déchargement de coke sans poussière ont certains avantages en matière d’efficacité et de productivité d’aspiration, la petite coûts capitale et d’exploitation, la consommation de puissance faible, le manque d’eau et la gestion des boues. Les paramètres locaux réduire considérablement les éjections de matières nuisibles dans l’atmosphère, étant l’un des événements majeurs de l’environnement [6].

Un examen des recherches sur le sujet dans le monde

Dans le processus de chargement dans la chambre il est formée la quantité considérablée de gaz et de poussières qui sont dégagent ensemble avec la flamme dans l’atmosphère par les cheminées ouvertes et sont souvent sont dégagent de l’écoutille de charge. Lors du chargement du four à coke par la charge de charbon se démarque de chaque chambre dans l’atmosphère environnante 1,5 – 2,4 kg de poussières et 40–50 m3 de gaz, ce qui la concentration de poussière dans les lieux de travail la cokerie dépasse largement la norme acceptable (10 mg/m3).

Dans la pratique étrangère pour l’approvisionnement du chargement sans fumée de la charge dans les fours à coke on utilisé le système de hydroinjection (pression de l’eau 3,5 MPa) [4].

Au collecteur de gaz du chargement sans fumée de la charge dans les fours à coke on peut se réaliser l’aide d’installation du dégager de poussière sur la wagon du chargement. Cette méthode est déjà utilisée dans les pays étrangers. Le schéma d’un tel dispositif est représenté sur la figure 5. Avant de l’évacuation de la charge dans la chambre des fours à coke sur les ouvertures de chargement a diminué les télescopes et s’allume automatiquement les brûleurs à mazout qui enflammer les vapeurs. Les produits de combustion à une température de 700 ° C sont reçus aux conduites dans les tuyau de Venturi, où les fines particules de poussière sont enveloppés par des gouttelettes d’eau et sont dégage dans les cyclones. Le gaz refroidi entre le ventilateur qui l’évacuation les plus fines particules de poussière par l’eau. Le gaz épuré est libéré dans l’atmosphère à travers un tuyau. Cette méthode permet écarter entièrement l’admission des gaz de chargement dans le collecteur de gaz de four à coke.

Figure 5 – Installation d’aspiration sur le wagon de chargement.

Lors du déchargement des fours à coke prêt dans l’atmosphère est dégage une quantité importante de mélange poussiéreux de gaz de l’air. Pour sa localisation et l’épuration suivant des particules en suspension (de poussière de coke) a construit un système moderne du déchargement de coke sans poussière qui constitué d’un parapluie de la construction à double paroi spéciale sur le collecteur de voiture de souleve la porte, un collecteur stationnaire avec la chariot de dérivation des gaz qui situé le long de la batterie de fours à coke à côté de coke et l’installation de nettoyage de poussiére stationnaire.

Au cours du déchargement à coke la parapluie avec double parois installés sur wagon d’extinction et attaché à un collecteur stationnaire. La raréfaction dans lecollecteur on se forme par de deux machines de traction et de soufflage. L’efficacité de la localisation et d’aspiration de mélange de gaz poussiéreux de 90 à 95%. Augmentation de la productivité d’aspiration de l’air poussiéreux, le remplacement collecteur de soupape du four à coke sur le collecteur avec la chariot de dérivation des gaz, ainsi que le remplacement des laveurs de gaz sur les filtres à air permet effectuer de ne pas seulement des solutions pour réduire les émissions du déchargement, mais aussi pour augmenter la productivité et l’efficacité de la nettoyage du déchargement de coke sans poussière dans la batterie à coke [4].

Principaux résultats

Alors, l’introduction des installations du déchargement sans poussières du coke et du chargement sans fume de la charge sur les batteries de four à coke maintenant sont la solution optimale pour améliorer l’environnement écologique, réduire les émissions de poussières dans l’atmosphère.

Conclusion

En conclusion nous pouvons dire que, après l’introduction de la technologie des installations du déchargement sans poussières du coke et du chargement sans fume de la charge n’est pas impossible d'éliminer complètement le problème de la pollution de l’air, se débarrasser des éjections de la production de coke est très difficile, mais possible de parvenir à une réduction des éjections nuisibles. L’efficacité des technologies de 90%.

Les cokeries modernes en

Pour une utilisation efficace des ressources et des dispositifs de protection de l’environnement par les émissions des fours à coke il est nécessairé une plus grande attention à ces questions. D’une grande importance sont l’observation sévère du régime technologique et un niveau culturel élevé de l'équipement.

Литература

-

Лейбович Р.Е. ,Обуховский Я.М. ,Сатановский С.Я. ,Кутовой П.М. .Технология коксохимических производств. – М.: Металлургия, 1974. – 420 с. -

Строительная климатология и геофизика. СНиП

2.01.01 –82. М., Стройиздат, 1983. -

Браун Н.В., Глущенко

И.М. Перспективные направления развития коксохимического производства. – М.: Металлургия, 1989 г. – 272 с. -

Рудыка В.И.,

Чеботарев Н.Ю. ,Суренский О.Н. ,Деревич В.В. (Гипрококс). «Коксовая батарея с печными камерами объемом 51 м³ и боковым подводом смешанного газа». – Ежемесячныйнаучно-технический и производственный журнал ISSN 0023–2815 Кокс и химия, – № 7. – 2009. -

Власов Г.О. ,Саранчук В.I. , Чуїщєв В.М, Ошовський В.В. Системный аналіз коксохимического производства. – Д.: ДонГТУ «Східний видавничий дім», 2002. – 296 с. -

Зингерман Ю.Е., Каменюка В.Б. и Трембач Т.Ф. (Гипрококс). «Внедрение установки беспылевой выдачи кокса». – Ежемесячный

научно-технический и производственный журнал ISSN 0023–2815 Кокс и химия, – № 7. – 2004. Методика расчёта концентраций в атмосферном воздухе вредных веществ, содержащихся в выбросах предприятий (

ОНД-86 ). Л., Гидрометеоиздат, 1987.Лейбович Р.Е., Яковлева

Е. И. Технология коксохимического производства: Учебник для техникумов, изд.3-е , доп. и перераб. – М.: Металлургия, 1982. – 360 с.Зингерман Ю.Е., Рудыка В.И., Кривонос В.В., Гураль В.В. (Гипрококс). «Внедрение новых технологий и разработок». – Кокс и химия, – № 9. – 2009.

Résumé

Haut de la page