|

|

Халаімова Ірина Вікторівна

Факультет екології та химічної технології

Кафедра рудно-термічних процесів і маловідходних технологій

Спеціальність «Eкологія металургії»

Аналіз пилоутворення та розробка заходів по зменшенню викидів пилу при виробництві коксу

Керівник: к.т.н., доц. Кочура Володимир Васильович

Резюме | Біографія

Реферат на тему випускної роботи

Зміст

- Вступ

- Огляд досліджень по темі в ДонНТУ

- Огляд досліджень по темі в Україні

- Огляд досліджень по темі у світі

- Основні результати

- Висновок

- Література

Вступ

Актуальність теми полягає в тому, що в останні роки, як в Україні, так і в інших країнах гостро постала проблема охорони навколишнього середовища. Викиди коксохімічних підприємств стали перевищувати норми, вони мають велику токсичність. До складу викидів входять такі речовини, як оксид вуглецю, коксовий пил, оксиди азоту, діоксид сірки, сірководень, феноли, аміак. Різке посилення екологічних вимог до коксохімічних підприємств, основні агрегати і обладнання яких виробили свої нормативні терміни експлуатації, стало вимагати від заводів реконструкції та технічного переоснащення підприємств. Основний напрям боротьби з викидами – це укриття місць пиловиділення з відсмоктуванням і очищенням запиленого повітря, тобто будівництво аспіраційних систем. На коксохімічних заводах впроваджують передові технології, що дозволяють знизити викиди забруднюючих речовин в атмосферу. При розробці та впровадженні природоохоронних заходів особливу увагу звертають на оновлення коксових батарей. Щоб знизити викиди споруджують споруди з уловлюванням викидів коксохімічного виробництва.

Цілі даної роботи:

-

зробити аналіз пилоутворення при виробництві коксу;

-

розробити заходи щодо зменшення викидів пилу при виробництві коксу.

Задачі данної теми:

-

проаналізувати стан екологічної безпеки коксових батарей;

-

розглянути існуючі способи зниження викидів на коксохімічному виробництві;

-

ознайомитися з джерелами викидів пилу і шкідливих речовин на коксохімічному підприємстві;

-

вивчити бездимне завантаження печей, впровадження, освоєння і вдосконалення методів бездимного завантаження коксових печей, які сприяють зниженню викидів, що забруднюють навколишнє середовище;

-

дослідити впровадження установки безпилової видачі коксу;

-

запропонувати раціональні технології бездимного завантаження шихти і бездимної видачі коксу.

Об'єктом дослідження данної роботи є коксохімічне виробництво.

Предметом дослідження методи зниження утворення пилу на коксохімічному виробництві.

Наукова значимість роботи є в тому, що пропонується для використання в коксохімічному виробництві сучасні технології, які дозволять досягти цілей та задач даної роботи.

Практична цінність результатів роботи полягає у розробці раціональної технології по зниженню викидів пилу для застосування в коксохімічному виробництві. Використання запропонованих заходів дозволить підприємству організувати екологічно безпечне виробництво коксу.

Огляд досліджень по темі в ДонНТУ

У зв’язку з підвищенням вимог щодо захисту навколишнього середовища на початку

Для зменшення шкідливих виділень з коксових печей у процесі їх завантаження шихтою останнім часом стали застосовувати бездимне завантаження (рис. 1). Суть її полягає у створенні великого розрідження в завантажувальних отворах, яке значною мірою зменшує винос газу з пилом і навколишнє середовище. Це розрідження створюють парової інжекцією при тиску пари (7–9) • 10^5 Па, а в деяких випадках – газової інжекцією. Подача пари здійснюється в газовідвідні патрубки на машинної та коксової сторони коксових печей. Бездимне завантаження знаходить все більш широке застосування на коксохімічних заводах нашої країни. Її застосування знижує шкідливі викиди в 10–15 разів.

Рисунок 1 – Рисунок 1 – Схема установки бездимного завантаження шихти

1 – коксова камера, 2 – завантажувальні люки, 3 – бункери, 4 – стояки інжекторів; 5 – сопла інжекторів; 6 – газосборнікі; 7 – планувальна штанга, 8 – ущільнюючий пристрій; 9 – коксовиштовхувач; 10 – штанга видачі коксу; 11 – дверезйомна машина; 12 – коксонаправляюча; 13 – гасильний вагон; 14 – рампа.

При видачі готового коксу з печей виділяється велика кількість пилу і газу. При здійсненні даного процесу можливе застосування установки безпилової видачі коксу з наступним очищенням уловлених газів від коксової пилу в сухих пиловловлювачах. УБВК дозволяє з достатньою ефективністю локалізовати пилові викиди і направити їх на очищення. Система безпилової видачі коксу складається з: пиловловлюючої парасольки, встановленої на дверезйомній машині; стикувальних пристроїв для передачі пилргазоповітряної суміші в стаціонарний колектор, прокладений вздовж батареї з коксової сторони; стаціонарної пилоочисного установки з використанням рукавних фільтрів; загальний ККД установки 99,8%. [8].

Огляд досліджень по темі в Україні

В Україні на коксохімічних підприємствах велику увагу приділяють усунення викидів пилу. Складність екологічної обстановки на коксохімічному виробництві багато в чому визначається значними обсягами викидів вугільного та коксового пилу як у навколишнє середовище, так і у виробничі приміщення [3].

З метою зменшення викидів в атмосферу Гипрококс з 2002 р. розробляє і впроваджує пилоочисного (аспіраційні) системи з застосуванням сучасного обладнання з сухим способом очищення.

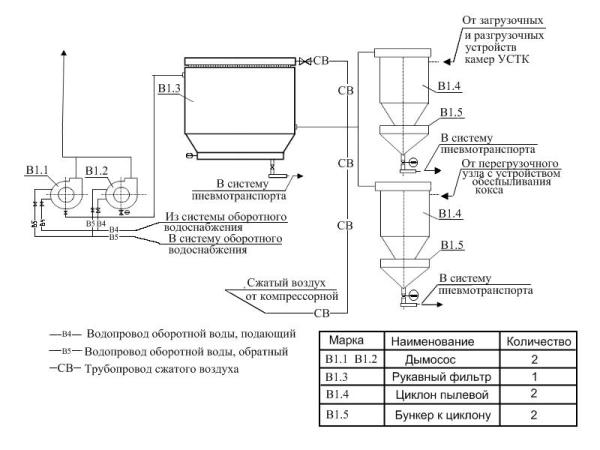

Кокс після сухого гасіння відрізняється підвищеною здатністю до пилоутворення. У зв’язку з цим у комплексі коксової батареї №

В умовах ВАТ «Алчевськкокс» впроваджені передові технології, що дозволяють скоротити викиди забруднюючих речовин в атмосферу, знизити утворення шламових вод, поліпшити якість продукції, що випускається. До таких технологій належать і природоохоронні заходи, введені в експлуатацію в комплексі коксової батареї №

система безпилової видачі коксу (УБВК);

система локалізації та очищення пилових викидів при завантаженні коксу в камери гасіння і при його розвантаженні на транспортерні конвеєр УСТК;

системи аспірації з сухим способом уловлювання пилу на установці знепилювання коксу;

системи аспірації перевантажувальних вузлів і коксосортіровки [5].

Видача коксу з печей супроводжується викидом в атмосферу значних обсягів пилогазової суміші. З метою локалізації цих викидів і для подальшої їх очищення від зважених часток (пилу коксу) побудована сучасна система безпилової видачі коксу. Система працює наступним чином (схема аспірації гасильних вагона комплексу БВК представлена на малюнку 2).

Рисунок 2 – Рисунок 2 – Принципова схема розміщення парасольки з гідравлічним ущільненням над гасильним вагоном зі збільшеними бортами

Дверезйомну машину встановлюють проти видаваємої печі. Знімають двері коксової печі, і коксонаправляюча стикується з рамою коксової печі. У результаті розрідження, створюваного в колекторі тягодуттєвих машин, відбувається відсмоктування забрудненого пилом повітря, що утворюється при видачі коксу. Пил разом з видаляємим повітрям потрапляє в колектор, звідки направляється на установку сухого очищення. Передбачено двоступінчастий сухий спосіб очищення (циклони і тканинні рукавні фільтри) [6].

Принципова схема пилоочисної установки БВК представлена на малюнку 3.

Рисунок 3 – Принципова схема пилоочисної установки БВК

Лабораторними вимірами було встановлено, що при початковій запиленості повітря 5,3 г/м3 ефективність циклонів першого ступеня складає 81 – 85%, рукавних фільтрів більше 99%; загальний ККД установки 99,8%. Залишковий вміст пилу в очищеному повітрі системи бездимної видачі коксу становить близько 20 мг/м3.

В даний час розроблена нова установка БВК для діючих коксових батарей. Це локальна пиловловлюючі установка на дверезйомній машині з сухою очищенням запиленого повітря. Для реалізації такого рішення потрібна незначна реконструкція дверезйомних машини.

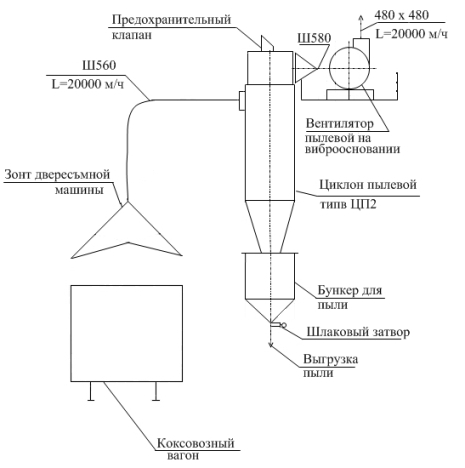

Уловлювання пилегазовоздушної суміші передбачено за допомогою парасольки з подвійними стінками, встановленої на коксонаправляющей. Парасолька є також первинним «пилоотбійником». Подальше очищення запиленого повітря передбачається в циклоні. Ефективність очищення ≥ 80%. Відсмоктування пилегазовоздушної суміші виробляється димососом (або пиловим вентилятором) продуктивністю 20 тис. м3/год. Все обладнання встановлено на дверезйомній машині [6].

На рисунку 4 представлена принципова схема локальної установки БВК.

Рисунок 4 – Принципова схема локальної установки БВК

Локальні установки УБВК мають ряд переваг в ефективності і продуктивності відсмоктування, невеликі капітальні та експлуатаційні витрати, мале споживання електроенергії, відсутність води та шламового господарства. Локальні установки БВК помітно знижують викиди шкідливих речовин в атмосферу, будучи одним з основних природоохоронних заходів [6].

Огляд досліджень по темі у світі

У процесі завантаження в камері утворюється значна кількість газів і пилу, які виділяються разом з полум’ям в атмосферу через відкриті стояки, а часто вибиваються із завантажувальних люків. При завантаженні коксових печей вугільної шихтою виділяється з кожної камери в навколишню атмосферу 1,5 – 2,4 кг пилу і 40–50 м³ газів, в результаті чого запиленість повітря на робочих місцях коксового цеху і значно перевищує допустиму норму (10 мг / м3).

У зарубіжній практиці для забезпечення бездимної завантаження шихти в коксові печі застосовують систему гідроінжекціі (тиск води 3,5 МПа) [4].

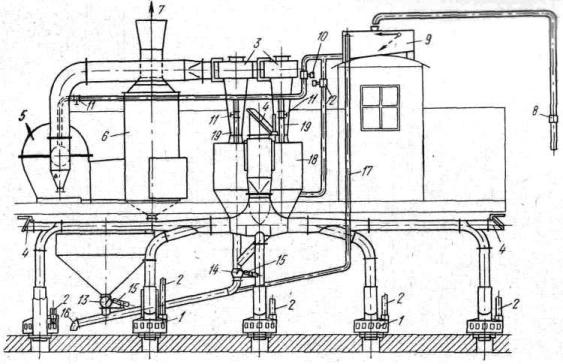

При одному газозбірнику бездимної завантаження коксових печей може здійснюватися за допомогою пилевиводящої установки на завантажувальному вагоні. Цей метод вже використовується в зарубіжних країнах. Схема такого пристрою наведена на рисунку 5. Перед випуском шихти в камеру коксових печей на завантажувальні отвори опускаються телескопи і автоматично запалюються нафтові горілки, які запалюють гази. Продукти горіння з температурою

Рисунок 5 – Установка, що відсмоктує на завантажувальному вагоні

При видачі з печей готового коксу в атмосферу виділяється значний об’єм пилегазовоздушної суміші. Для її локалізації та подальшого очищення від зважених часток (пилу коксу) побудована сучасна система безпилової видачі коксу, що складається з парасольки спеціальної конструкції з подвійними стінками на дверезйомній машині, стаціонарного колектора з газоперепускним візком, розташованим уздовж коксової батареї з коксової сторони, та стаціонарної пилоочисної установки.

Під час видачі коксу парасольку з подвійними стінками встановлюють над гасильним вагоном і приєднують до стаціонарного колектору. Розрідження в колекторі створюється двома тягодуттєвими машин. Ефективність локалізації та відсмоктування пилоповітряної суміші 90 – 95%. Збільшення продуктивності відсмоктування запиленого повітря, заміна клапанного колектора коксової батареї на колектор з газоперепускной візком, а також заміна мокрих пиловловлювачів на рукавний фільтр дозволяє виконати не тільки рішення для зниження викидів при видачі коксу, але і підвищити продуктивність і ефективність очищення БВК на коксовій батареї [4].

Основні результати

Таким чином, впровадження бездимної завантаження шихти і бездимної видачі коксу на коксових батареях в даний час видається оптимальним рішенням поліпшення екологічної обстановки, максимального зниження викидів пилу в атмосферу.

Висновок

У висновку можна сказати, що після впровадження технології установки бездимної видачі коксу і бездимного завантаження шихти неможливо повністю усунути проблему забруднення атмосфери, позбутися від викидів коксового виробництва дуже важко, але можна досягти зменшення викидів шкідливих речовин. Ефективність впроваджених технологій близько 90%.

Сучасні коксові батареї вже самі по собі відрізняються більш ефективними системами ущільнення отворів (дверей, завантажувальних люків, кришок стояків), а грамотна експлуатація та обслуговування зон ущільнення мають надзвичайно важливе значення для успішного зменшення кількості забруднюючих викидів. На будівництво нових споруд витрачається величезні кошти, а також впроваджуються інновації.

Для ефективного використання засобів і пристроїв захисту навколишнього середовища від викидів коксових батарей необхідно посилити увагу до цих проблем. Велике значення мають суворе дотримання технологічного режиму і високий рівень культури експлуатації обладнання.

Литература

-

Лейбович Р.Е. ,Обуховский Я.М. ,Сатановский С.Я. ,Кутовой П.М. .Технология коксохимических производств. – М.: Металлургия, 1974. – 420 с. -

Строительная климатология и геофизика. СНиП

2.01.01 –82. М., Стройиздат, 1983. -

Браун Н.В., Глущенко

И.М. Перспективные направления развития коксохимического производства. – М.: Металлургия, 1989 г. – 272 с. -

Рудыка В.И.,

Чеботарев Н.Ю. ,Суренский О.Н. ,Деревич В.В. (Гипрококс). «Коксовая батарея с печными камерами объемом 51 м³ и боковым подводом смешанного газа». – Ежемесячныйнаучно-технический и производственный журнал ISSN 0023–2815 Кокс и химия, – № 7. – 2009. -

Власов Г.О. ,Саранчук В.I. , Чуїщєв В.М, Ошовський В.В. Системный аналіз коксохимического производства. – Д.: ДонГТУ «Східний видавничий дім», 2002. – 296 с. -

Зингерман Ю.Е., Каменюка В.Б. и Трембач Т.Ф. (Гипрококс). «Внедрение установки беспылевой выдачи кокса». – Ежемесячный

научно-технический и производственный журнал ISSN 0023–2815 Кокс и химия, – № 7. – 2004. Методика расчёта концентраций в атмосферном воздухе вредных веществ, содержащихся в выбросах предприятий (

ОНД-86 ). Л., Гидрометеоиздат, 1987.Лейбович Р.Е., Яковлева

Е. И. Технология коксохимического производства: Учебник для техникумов, изд.3-е , доп. и перераб. – М.: Металлургия, 1982. – 360 с.Зингерман Ю.Е., Рудыка В.И., Кривонос В.В., Гураль В.В. (Гипрококс). «Внедрение новых технологий и разработок». – Кокс и химия, – № 9. – 2009.

Резюме | Біографія

На початок сторінки