Реферат по теме выпускной работы

«Получение цемента из отходов горнодобывающей промышленности»

СОДЕРЖАНИЕ

Введение

1. Актуальность темы, цели, задачи

2. Основы технологии производства

3. Экспериментальная часть

Выводы

Литература

ВВЕДЕНИЕ

Цемент – вяжущее вещество, обладающее гидравлическими свойствами, состоящее из клинкера и, при необходимости, гипса или его

производных и добавок. Цементы классифицируют по назначению (общестроительные, специальные строительные, нестроительные), по

виду клинкера и вещественному составу, по прочности при сжатии, скорости твердения, срокам схватывания, нормированию специальных

свойств [1].

Среди строительных материалов цементу принадлежит ведущее место. Его применяют для изготовления монолитного и сборного бетона

и железобетона, асбестоцементных изделий, строительных растворов, скрепления отдельных элементов (деталей) сооружений и др.

Большим потребителем цемента является нефтяная и газовая промышленности. Цемент и получаемые на его основе прогрессивные строительные

материалы успешно заменяют в строительстве дефицитную древесину, глину, известь и другие традиционные материалы.

На данный момент существует три основные способа подготовки сырьевой смеси из исходных компонентов: «мокрый»,

при котором помол и смешение осуществляются в мокрой среде, «сухой», когда материалы смешиваются и измельчаются в сухом виде и комбинированный.

Сухой способ, несмотря на его технико-экономические преимущества в сравнении с мокрым, долгое время находил ограничение в применении в следствие

пониженного качества полученного клинкера. Но успехи в технике тонкого измельчения и гомогенизации сухих смесей обеспечили возможность получения

высококачественных цементов и по сухому способу. Это обусловило резкий рост в последние десятилетия производства цемента по этому способу [2].

1 АКТУАЛЬНОСТЬ ТЕМЫ, ЦЕЛИ, ЗАДАЧИ

В данной работе рассматривается проблема получения цемента высоких марок с использованием в качестве исходного сырья отходов горнодобывающей промышленности.

В самом Донецке эксплуатируется 22 угольные шахты и терриконы (искусственная насыпь из пустых пород, извлеченных при подземной разработке месторождений

угля и других полезных ископаемых), являющиеся их последствиями (рис.1.1).

Рисунок 1.1 – Терриконы Донецкой области

Рисунок 1.1 – Терриконы Донецкой области

В настоящее время на территории Донецкой области сосредоточено огромное количество отходов угольных шахт, с которых можно не только получать ценные

компоненты, но и породы, которые можно использовать в качестве исходного сырья при производстве цемента. Проблемы утилизации отходов

являются важнейшими для данного региона.

Целями данной работы являются: получение качественного цемента; выбор оптимальной технологии и режима.

Так же можно выделить следующие задачи:

-

Утилизация отходов горнодобывающей промышленности

-

Выбор подходящего исходного сырья

-

Выбор технологии производства.

-

Экономическое обоснование данной технологии

-

Экспериментальное подтверждение получения качественного цемента

-

Улучшение экологической обстановки региона

2 ОСНОВЫ ТЕХНОЛОГИИ ПРОИЗВОДСТВА

Процесс производства портландцемента состоит из ряда технологических операций, которые можно разделить на два самостоятельных комплекса.

В первый комплекс входят операции по производству клинкера, второй комплекс операций охватывает измельчение клинкера совместно с гипсом и

другими добавками, т.е. приготовление портландцемента [4].

Получение клинкера – наиболее сложный и энергоемкий процесс. Он требует больших капитальных и эксплуатационных затрат. Стоимость клинкера

в стоимости портландцемента достигает 70-80% [3]. Этим определяется требование максимально экономить клинкер, заменяя его по возможности

гидравлическими добавками и шлаками, а также изыскивать пути более полного использования клинкерной составляющей в цементе.

Получение портландцементного клинкера складывается из следующих основных технологических операций:

-

подготовки сырьевых материалов для обжига;

-

подготовки топлива;

-

обжига сырьевых материалов (получение клинкера) [5].

Этим операциям предшествует добыча сырьевых материалов в карьерах.

Основная задача комплекса клинкерного производства – это получение из сырьевых материалов клинкера заданного минералогического состава.

Для этого необходимо, чтобы окислы сырьевых материалов наиболее полно прореагировали между собой и образовали клинкерные минералы. Качество

и скорость реакции этого процесса зависят от степени измельчения (дисперсности) компонентов сырьевой смеси и ее однородности (гомогенности).

Разработка технологии использования отходов горнодобывающей промышленности в качестве сырья при производстве цементов позволит сэкономить

как материальные затраты на сырье (в 2-3 раза дешевле природного сырья), так и снизить расход топлива (на 10-40%), что позволит снизить себестоимость продукта.

Химический состав большинства горных пород показывает, что они являются пригодными для использования в качестве глинистого сырья для

производства цементных вяжущих материалов.

Основываясь на литературных данных, была предложена идея получения цемента с использованием отходов, в качестве исходного сырья. С одной

стороны – это поможет нормализовать экологическую обстановку в регионе, а с другой – снизить материальные затраты на производство готовой продукции [1].

В качестве отхода для получения цемента, было взято сырье со следующим составом основных компонентов: 55% SiO2, 30% Al2O3, 5% Fe2O3

(рис.2.1). Согласно проведенным расчетам, на получение цемента, на 1 тонну отхода приходится ~ 4 тонны CaCO3.

Рисунок 2.1 – Исходное сырье – аргиллит

Рисунок 2.1 – Исходное сырье – аргиллит

В качестве известкового компонента могут быть использованы различные горные породы с повышенным содержанием карбоната кальция (рис 2.2).

Такие горные породы широко распространены на территории Донецкой области и иногда представляют собой отходы (вскрышные породы при

разработке различных полезных ископаемых) [6].

Рисунок 2.2 – Исходное сырье – мел

Рисунок 2.2 – Исходное сырье – мел

В данной работе рассмотрена возможность переработки отхода двумя способами:

-

прямой способ получения цемента;

-

способ получения цемента через стадию извлечения Al2O3.

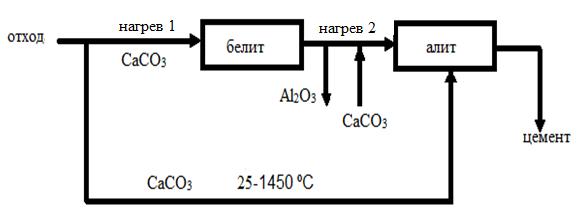

Условная технологическая схема, выбранная для данного анализа, приводится на рис.2.3.

Рисунок 2.3 – Схема получения цемента с использованием отходов горнодобывающей промышленности

Рисунок 2.3 – Схема получения цемента с использованием отходов горнодобывающей промышленности

Для получения алита, первый способ заключается в одноразовом нагреве исходного сырья: отхода с CaCO3 и производится нагрев до температуры 1450

С, с целью получения алита (3CaO•SiO2).

Второй – реализуется с помощью двухступенчатого нагрева. Происходит первый нагрев отхода с CaCO3. Результатом обжига является белит (2CaO•SiO2).

Полученный спек охлаждают до 25 С и извлекают Al2O3. В связи с этим необходимо осуществлять повторный нагрев. В качестве необходимого тепла частично

можно использовать тепло отходящих газов, полученное в процессе первого обжига. Этот нагрев осуществляется также с использованием CaCO3 и происходит

до температуры 1450 С с получением алита [7]. Последовательно все стадии технологической линии показаны на рис.2.4.

Рисунок 2.4 – Технология получения цемента

Рисунок 2.4 – Технология получения цемента

3 ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

В качестве исходных сырьевых материалов был взят мел и аргиллит

Приготовленная шихта затворяется водой и перемешивается до получения однородной массы (рис.3.1).

Рисунок 3.1 – Приготовленный клинкер

Рисунок 3.1 – Приготовленный клинкер

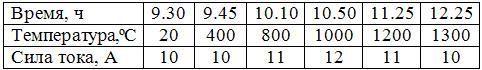

Приготовленную шихту нагревают до температуры 1300 С (рис.3.2). Данные нагрева представлены в табл.3.1 [3].

Рисунок 3.2 – Спекание при температуре 1300 С

Рисунок 3.2 – Спекание при температуре 1300 С

Таблица 3.1 – Процесс спекания

После охлаждения полученный спек направляется на стадию выщелачивания Al2O3.

Вторая стадия обжига, до температуры 1450 С, еще не проводилась, но планируется в ближайшее время [2,4].

ВЫВОДЫ

Согласно полученным аналитическим данным, можно сделать вывод, что количество тепла, необходимое для проведения повторного нагрева по второму

способу (двухступенчатый нагрев), компенсируется стоимостью полученного Al2O3.

При использовании данной технологии появится возможность не только получать цемент высоких марок, но и утилизировать отходы горнодобывающей

промышленности, что в свою очередь поможет улучшить экологическую обстановку региона.

На данный момент магистерская работа не завершена, ведутся исследования и обработка полученных данных.

ЛИТЕРАТУРА

-

Бутт Ю.М., Сычев М. М., Тимашев В. В. Химическая технология вяжущих материалов. - М.: Высшая школа, 1980. - 472 с.

-

Волконский Б.В., Лойко Л.М., Лингузев К.Б., Морозов М. П. Производство цемента сухим способом. - М.: Стройиздат, 1971. - 204 с.>

-

Строительные материалы: Справочник. / Под ред. А.С.Болдырева, П. П. Золотова. - М.: Стройиздат, 1989. - 567 с.

-

Бутт Ю. М. Тимашев В. В. Портландцемент. - М.: Стройиздат, 1974. - 328с.

-

Бурковський Ю.А. Сухой способ производства портландцементного клинкера. - Госстройиздат, 1958.- 267с.

-

Окороков С.Д. Расчет портландцементной сырьевой шихты. - Стройиздат, 1975.-329с

-

Колокольников В. С. Производство цемента. - М.: Высшая школа, 1967.-303с.

ДонНТУ|

Портал магистров|

Резюме|

Ссылки

| Библиотека

| Отчет о поиске |

| Индивидуальный раздел

|