В данной работе рассматривается проблема получения цемента высоких марок с использованием в качестве исходного сырья отходов горнодобывающей промышленности.

Донецк, будучи «столицей» шахтёрского края Украины, совместно с прилегающими к нему городами и поселками городского типа (Авдеевка, Макеевка, Ясиноватая и др.) образует Донецкую индустриальную агломерацию.

В самом Донецке эксплуатируется 22 угольные шахты и терриконы (искусственная насыпь из пустых пород, извлеченных при подземной разработке месторождений угля и других полезных ископаемых), являющиеся их последствиями.

Одной из основных отраслей промышленности является угольная: Донецкий угольный бассейн (шахта им. Засядько, Красноармейская-Западная, Краснолиманская, Комсомолец Донбасса (ДТЭК) и др.).

В настоящее время на территории Донецкой области сосредоточено огромное количество отходов угольных шахт, с которых можно не только получать ценные компоненты, но и породы, которые можно использовать в качестве исходного сырья при производстве цемента. Проблемы утилизации отходов являются важнейшими для данного региона.

В наше время цемент является самым востребованным строительным материалом. Он широко используется для изготовления архитектурных и декоративных изделий, для отделки зданий и сооружений, при строительстве гидроэлектростанций, морских и океанских сооружений, в промышленном производстве железобетонных конструкций, для автомобильных и аэродромных покрытий, при бурении нефтяных и газовых скважин, для производства асбестоцементных изделий, для строительства металлургических, химических и других тепловых агрегатов.

Разработка технологии использования отходов горнодобывающей промышленности в качестве сырья при производстве цементов позволит сэкономить как материальные затраты на сырье (в 2-3 раза дешевле природного сырья), так и снизить расход топлива (на 10-40%), что позволит снизить себестоимость продукта.

Химический состав большинства горных пород показывает, что они являются пригодными для использования в качестве глинистого сырья для производства цементных вяжущих материалов.

Основываясь на литературных данных, была предложена идея получения цемента с использованием отходов, в качестве исходного сырья. С одной стороны – это поможет нормализовать экологическую обстановку в регионе, а с другой – снизить материальные затраты на производство готовой продукции.

В качестве отхода для получения цемента, было взято сырье со следующим составом основных компонентов: 55% SiO2, 30% Al2O3, 5% Fe2O3. Согласно проведенным расчетам, на 1 тонну отхода приходится 3,9 тонны CaCO3

В качестве известкового компонента могут быть использованы различные горные породы с повышенным содержанием карбоната кальция. Такие горные породы широко распространены на территории Донецкой области и иногда представляют собой отходы (вскрышные породы при разработке различных полезных ископаемых).

В данной работе рассмотрена возможность переработки отхода двумя способами:

- прямой способ получения цемента;

- способ получения цемента через стадию извлечения Al2O3.

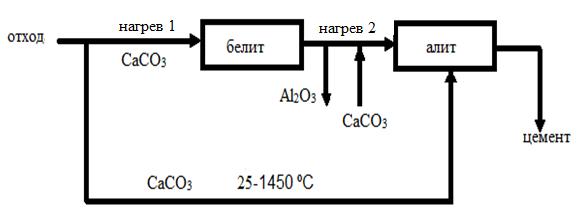

Условная технологическая схема, выбранная для данного анализа, приводится на рис.1.

Первый способ заключается в одноразовом нагреве исходного сырья: на 1 тонну отхода берется 3 моля CaCO3 и производится нагрев до температуры 1450 ?С, с целью получения алита (3CaO•SiO2).

Второй – реализуется с помощью двухступенчатого нагрева. Происходит нагрев 1 тонны отхода сначала до температуры 1300 ?С, при этом используется 2 моля CaCO3. Результатом обжига является белит (2CaO•SiO2). Полученный спек охлаждают до 25 ?С и выщелачивают Al2O3 раствором соды. В связи с этим необходимо осуществлять повторный нагрев. В качестве необходимого тепла частично можно использовать тепло отходящих газов, полученное в процессе первого обжига. Этот нагрев осуществляется с использованием 1 моля CaCO3 и происходит до температуры 1450 ?С с получением алита.

Согласно полученным аналитическим данным, можно сделать вывод, что количество тепла, необходимое для проведения повторного нагрева по второму способу (двухступенчатый нагрев), компенсируется стоимостью полученного Al2O3.

Для получения 250 кг Al2O3, исходя из 1 т отхода и 3,9 т CaCO3, необходимо, чтобы в используемом сырье, содержание Al2O3 составляло не менее 30 %.

При использовании данной технологии появится возможность не только получать цемент высоких марок, но и утилизировать отходы горнодобывающей промышленности, что в свою очередь поможет улучшить экологическую обстановку региона.