1. Введение

2. Основная часть

3. Теоретическая часть

4. Выводы

5. Список литературы

Магнитно-абразивная обработка (МАО) – абразивная обработка, осуществляемая при движении заготовки и абразивных зерен относительно друг друга в магнитном поле. Сущность магнитно-абразивной обработки заключается в том, что порошковая ферромагнитная абразивная масса, уплотненная энергией магнитного поля, осуществляет абразивное воздействие на обрабатываемую деталь. Магнитно-абразивным способом можно успешно обрабатывать поверхности: цилиндрические наружные и внутренние, плоские, тел вращения с криволинейной образующей, винтовые и др. Наиболее распространенной областью применения магнитно-абразивной обработки является снижение шероховатости на обрабатываемых поверхностях с одновременным повышением качественных характеристик поверхностного слоя [1].

Актуальность

Повышение точности и качества поверхностей деталей машин и инструментов является одной из приоритетных задач машиностроения. Для достижения этих целей в настоящее время широкое применение получил метод МАО, который является одним из новых перспективных способов обработки и позволяет на разнообразных по физико-механическим свойствам материалах (сталях, твердых сплавах, цветных металлах и сплавах, стекле и вторых неметаллах) получать низкие параметры шероховатости поверхности. Роль режущего инструмента при МАО выполняют магнитно-абразивные порошки, которые владеют одновременно высокими магнитными и режущими свойствами.

Метод МАО обеспечивает получение параметров шероховатости Ra 0,01–1 мкм, снижение волнистости и гранности.

Рисунок 1 – График изменения шероховатости поверхности сплава ВТ5 в процессе резания при различных скоростях, а именно 1 – v=13 м/мин; 2 – v=19,5 м/мин; 3 – v=25 м/мин;

При этом повышается контактная прочность и износостойкость деталей, увеличивается опорная длина профиля. Способ обладает возможностью обрабатывать как мягкие и вязкие, так и неметаллические материалы. Изучению данного метода посвящено большое количество работ, выполненных в бывшем СССР и за рубежом. Исследования были направлены как на разработку новых способов, так и устройств их реализации, изучение технологических возможностей процесса [2, 3].

Данная тема магистерской работы является актуальной, так как МАО является одним из современных методов обработки, обеспечивающих высокое качество обработанной поверхности.

Цели и задачи

Целью данной работы является получение шаровых математических моделей магнитно-абразивного порошка и определение влияния режимов магнитно-абразивной обработки на режущую способность порошков с различными абразивными составляющими.

Основной задачей данной работы является получение зависимостей, которые описывают влияние режимов МАО на режущую саособность порошков.

Практическая ценность

В результате проведенных исследований планируется получить математические модели магнитно-абразивного порошка, а также исследовать влияние режимов МАО на режущую способность порошков с различными абразивными составляющими. В настоящее время в существующих математических моделях МАП информация о методике, по которой необходимо расчитывать геометрические размеры шаровой модели порошка, отсутствует.

Практическая часть

Практическая часть магистерской работы предполагает проведение эксперимента

1) Произвести измерение геометрических параметров зерен МАП.

2) Произвести расчет геометрической модели МАП.

3) Произвести взвешивание МАП на аналитических весах.

4) Произвести измерение геометрических параметров режущей части МАП.

5) Исследование влияния режимов МАО на режущую способность порошков с различными абразивными составляющими.

Обзор исследований по теме

Идея использования энергии магнитного поля для механической обработки деталей принадлежит Н. И. Каргалову, который в 1938 г. предложил способ обработки внутренних поверхностей труб абразивным порошком, обладающим ферромагнитными свойствами.

В 1956 – 1959 гг. был зарегистрирован ряд патентов в США, Франции и др. странах на способы и устройства для магнитно-абразивной обработки свободным абразивным порошком в переменном, циклически меняющем полярность магнитном поле.

В 1960 – 1961 гг. в СССР две группы исследователей под руководством В. А. Шальнова и В. Н. Верезуба предложили способы абразивной обработки в поле электромагнита на постоянном токе плоских поверхностей из немагнитного материала.

В 1962 г. Г. С. Шулев предложил обрабатывать в поле постоянного электромагнита порошками, обладающими магнитными и абразивными свойствами, наружные цилиндрические поверхности на деталях типа тел вращения. Первые экспериментальные исследования магнитно-абразивной обработки были выполнены в СССР в 1960 – 1965 гг. В. Н. Верезубом, В. А. Шальновым, Е. Г. Коноваловым.

Общие теоретические положения, физические основы и технологические особенности технологии при обработке различного типа деталей получили первое описание в работах Е. Г. Коновалова, Г. С. Шулева, А. М. Штейнберга, Ю. М. Барона, выполненных в 1960 – 1970 гг., а также в 1970 – 1980 гг. в работах Л. К. Минина, В. И. Ждановича, Л. М. Кожуро, А. А. Кособуцкого, Н. Я. Скворчевского, Л. Н. Кравченко, Н. С. Хомича – в Физико-техническом институте АН БССР, В. М. Панченко – в Брянске, Ю. С. Кочура – в Москве.

С 1980-х годов исследованиями в области магнитно-абразивной обработки начали заниматься и в других странах (Япония, Болгария ).

В 1990-е годы магнитно-абразивной обработкой занимаются коллективы научных подразделений Физико-технического института НАН Беларуси, БНТУ, научно-инженерного предприятия «Полимаг» (Беларусь). Разработаны и реализованы теоретические и практические задачи полирования в магнитном поле цилиндрических и сферических поверхностей изделий, работающих, преимущественно, в узлах трения машин и механизмов. Поисковые исследования показали перспективность применения магнитно-абразивной обработки для подготовки поверхностей изделий перед операциями сварки и нанесения покрытий.

В последние годы проводятся исследования по магнитно-абразивной обработке поверхностей прецизионных деталей электроники, оптики и лазерной техники (УП «Полимаг»., MATI (США)).

В последнее десятилетие технология магнитно-абразивной обработки получила развитие во многих странах мира. Исследованиями в этой области занимаются научные коллективы различных университетов и компаний [1].

Анализируя существующие модели МАП, которые предложены в работах [4 – 6], необходимо отметить, что они не имеют информации о методиках, по которым необходимо рассчитывать геометрические размеры шаровой модели порошка, что используются в моделях МАП. Для устранения этого недостатка необходимо сначала исследовать зерновой состав железо-абразивного порошка различных фракций.

Исследовали железо-абразивные порошки для МАО, которые были изготовленны в НТЦ «Реактивэлектрон», г. Донецк, со следующими характеристиками: зернистость порошка 180/100, абразив – синтетический алмаз зернистостью 7/5, расположение абразива по поверхности, содержимое абразива – 40%; зернистость порошка 180/100, абразив – карбид титана ТіС зернистостью 7/5, расположение абразива по объему, содержимое абразива – 50%.

Объем выборки определяли, воспользовавшись теоремой Колмогорова [7] на уровне значимости 0,05 при максимальной величине разности между теоретической и эмпирической функциями распределения, равной 0,1.

где n – объем выборки; D= |Fn(x)-F(x)| – максимальная абсолютная величина разности между теоретической и эмпирической функциями распределения. Здесь Fn(x) – эмпирическая функция распределения; F(x) – неизвестная функция распределения.

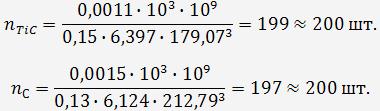

Тогда объем выборки, рассчитанный по формуле (1), равняется:

Для дальнейших исследований зернового состава железо-абразивного порошка объем выборки принимали n = 200 штук.

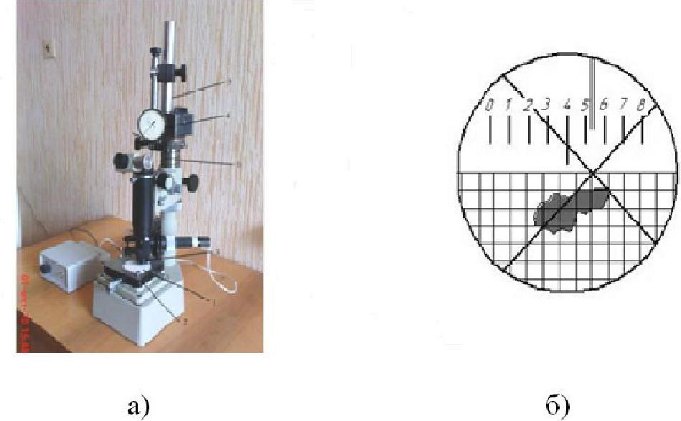

Определение геометрических размеров зерен магнитно-абразивного порошка выполняли на микротвердометре ПМТ – 3, дополнительно оснащенном микрометром и сеткой (рис. 1, а, б). Сетка была установлена в окуляр микротвердометра, а объектив 3 обеспечивал увеличение в 130 раз.

Зерна исследуемого порошка размещали на поверхности подкладки из глянцевого картона 1, установленного на предметный столик 2 микротвердометра, после чего выполняли измерение высоты, ширины и длины зерна.

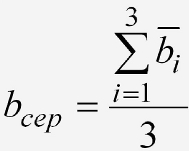

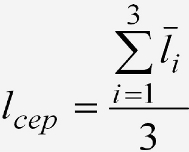

Высоту зерна h измеряли с помощью микрометра 4, закрепленного с помощью магнитной стойки 5 на стойке 6 микротвердометра ПМТ – 3. При этом фокусирование оптической системы микротвердометра делали сначала на глянцевую подкладку, а потом на высочайшую точку зерна. Разность показаний микрометра при фокусировании на подкладку и высочайшую точку зерна принимали за высоту зерна. Ширину b и длину зерна l находили по количеству клеток, которые занимала проекция зерна на сетке. Точность измерений ширины и длины зерна равнялась 2.5 мкм.

Результаты измерений трех выборок объемом 200 зерен для каждой характеристики железо-абразивного порошка заносили в протокол, которые затем подвергались статистическому анализу с целью определения однородности исследуемых параметров.

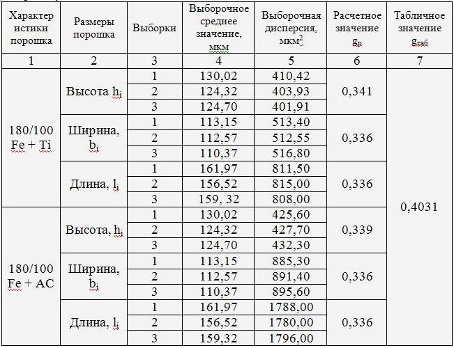

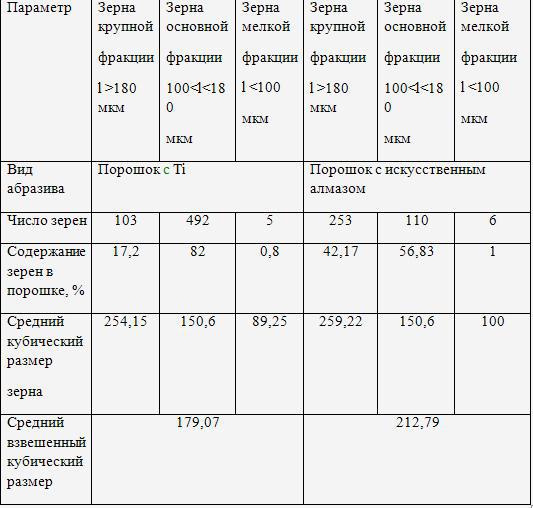

Статистические характеристики выборок приведенные в таблице 1.

Рисунок 2 – микротвердометр ПМТ – 3, оснащенный для измерения размеров зерен железо-абразивного порошка (а) и вид поля окуляра при измерении длины и ширины зерна с помощью сетки (б)

Таблица 1 – Статистические характеристики выборок железо-абразивного порошка

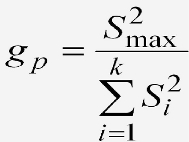

Воспользовавшись данными столбца 5 таблицы 1, выполним проверку выборок на однородность с использованием критерия Кохрана [4] по формуле:

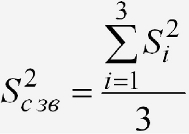

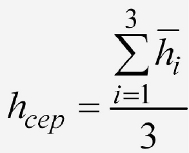

Для 95% доверительной достоверности для n=144 и k = 3 gтаб =0,4031 [1]. Учитывая, что для высоты, ширины и длины зерен расчетное значение критерия Кохрана меньше табличного (см. табл. 1), выборки являются однородными. Это разрешает использовать для оценки генеральной совокупности средневзвешенную дисперсию S2 и рассчитывать средние значения геометрических размеров зерен по формулам [4]:

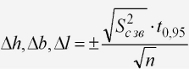

95% доверительные интервалы на средние величины высоты, ширины и длины зерен находим, воспользовавшись средневзвешенной дисперсией S² и критерием Стьюдента [1], по формуле

где t 0,95 – критерий Стьюдента; значение которого при n = 200 равняется 1,98 [4], n - количество измерений, по которым находится среднее значение параметра.

Значения геометрических размеров зерен порошка для МАО объединенной выборки приведены в таблице 2.

Таблица 2 – Размеры зерен порошка после объединения трех выборок в одну

Определим геометрические размеры модели магнитно-абразивного порошка, воспользовавшись методикой, изложенной в работе [2].

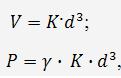

Объем и массу зерен порошка любой формы выразим следующими формулами:

где d – линейный размер частицы порошка;

ϒ – удельный вес магнитно-абразивного порошка;

К – коэффициент заполнения объема, который зависит от формы частицы.

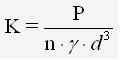

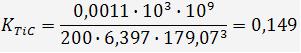

Определим значение коэффициента формы порошка:

где Р – масса магнитно-абразивного порошка, мг;

n – число частиц в данной навеске;

ϒ – удельный вес магнитно-абразивного порошка;

d – средний взвешенный кубический размер.

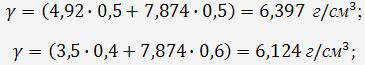

Учитывая то, что частица магнитно-абразивного порошка состоит из двух компонентов, удельный вес магнитно-абразивного порошка найдем по формуле (11) для порошка с Ti и (12) для порошка с искусственным алмазом.

где ϒ(TiC) – удельный вес карбида титана;

ϒ(Fe) – удельный вес железа;

ϒ(c) – удельный вес искусственного алмаза.

Необходимые значения позаимствуем из источника [3]:

Тогда после подстановки в (11) и в (12) получим:

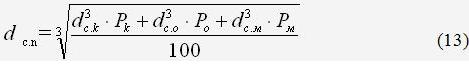

Магнитно-абразивные порошки, как и другие абразивные порошки, кроме зерен основной фракции содержат побочные фракции: меньше основной – мелкую, больше основной – большую (табл.3). В связи с тем, что речь идет о весе и объеме частицы, необходимо вычислить не просто среднее значение, а средний взвешенный кубический размер частицы d c.n , который может быть определён по формуле (13):

где d c.к , d c.о , d c.м – средний кубический размер зерна крупной, основной и мелкой фракции;

P к , P о , P м – содержание в данном порошке зерен крупной, основной и мелкой фракции, %.

К крупной фракции отнесли зерна выборки, длина которых l >180 мкм, к основной 100 < l <180 мкм, к мелкой - l < 100 мкм. Их количество заносили в таблицу 3 и определили их содержимое в выборке в процентах.

В свою очередь d c.к , d c.о , d c.м определяем как средние кубические значения максимального и минимального размеров частиц, которые входят в данную фракцию.

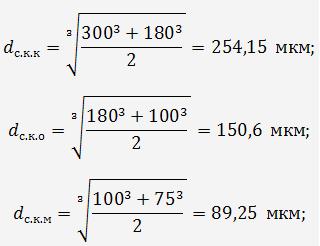

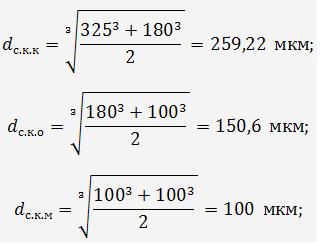

Соответственно (14) определяем средние кубические значения крупной, основной и мелкой фракции.

Сначала сделаем расчеты для магнитно-абразивного порошка с TiС:

Аналогично для порошка с искусственным алмазом:

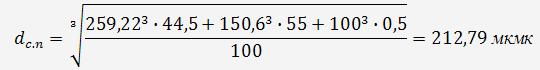

Определим средний взвешенный кубический размер:

Данные расчетов также заносим в табл. 3

Таблица 3 – Характеристика выборки зерен по содержимому крупной, основной и мелкой фракции

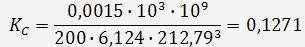

Массу магнитно-абразивного порошка определяли на аналитических весах с погрешностью 0,0002 г. Взвешивали 3 виборки объемом 200 зерен, параметры которых измеряли раньше.

Результаты взвешивания приведены в таблице 4.

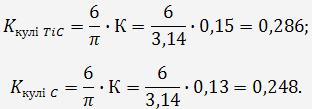

Определим коэффициент формы порошка:

Принимаем коэффициент формы порошка KTiC=0,15.

Принимаем коэффициент формы порошка Kс=0,13.

Таблица 4 – Результаты определения массы магнитно-абразивного порошка

Для проверки правильности подсчета коэффициента формы порошка рассчитаем среднее число зерен магнитно-абразивного порошка:

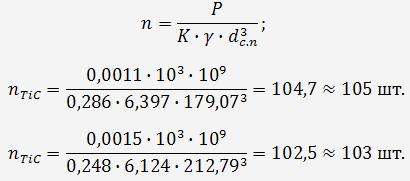

Рассчитаем количество зерен магнитно-абразивного порошка в навеске, когда форма модели будет в виде шара. В этом случае коэффициент формы Кшара будет отличаться от коэффициента формы порошка для модели в виде куба на 6/П, т.е.:

Тогда количество зерен в навеске будет определяться по формуле

Таким образом, предложенная методика определения среднего кубического размера зерна разрешает вести расчеты количества зерен в зазоре.

Данная часть работы реализуется путем решения следующих задач.

1. Анализ способов МАО многогранных неперетачиваемых пластин и сверел малых диаметров. .

2. Создание и расчет геометрических параметров моделей зерен магнитно-абразивного порошка (МАП).

2.1. Определение геометрических размеров шаровой модели зерен.

2.2. Определение геометрических параметров режущей части МАП.

3. Исследование влияния режимов МАО на режущую способность порошка с искусственным алмазом и карбидом титана на параметр шероховатости при обработке образцов с твердого сплава и быстрорежущих сталей.

В ходе выполнения магистерской работы были произведены эксперименты, по результатам которых была определена форма модели зерен и выполнен расчет и анализ математической модели МАП

В дальнейшем планируется произвести серию экспериментов с магнитно-абразивным порошком (МАП) для определения влияния режимов МАО на режущую способность порошков с различными абразивными составляющими на параметр шероховатости при обработке образцов с твердого сплава и быстрорежущей стали.

При написании данного реферата магистерская работа была не завершена. Дата завершения - декабрь 2011 г. Полный текст работы и материалы по теме могут быть получены у автора или его научного руководителя после указанной даты.