Подшипники скольжения из полимерных материалов в узлах трения сельскохозяйственных машин

Источник:mgau-miisp.ru/File/detali/podshipniki.doc

Подшипники скольжения из полимерных материалов в узлах трения сельскохозяйственных машин

В антифрикционных узлах сельскохозяйственных машин в настоящее время широкое применение находят подшипники скольжения из полимерных материалов. В качестве подшипниковых материалов нашли применение все пластмассы, обладающие достаточными антифрикционными свойствами. При применении пластмасс в узлах трения значительно снижаются затраты труда на техническое обслуживание, так как можно уменьшить число точек смазки, работать в режиме сезонной или периодической смазки, а иногда и без нее, Пластмассы обладают хорошей демпфирующей способностью, быстро прирабатываются, имеют высокую износостойкость и долговечность.

Опыт эксплуатации подшипниковых узлов скольжения сельскохозяйственных машин показывает, что около 70% подшипников скольжения работает при отсутствии гидро¬динамической смазки и при наличии абразивной и водной среды. В этой связи замена в узлах трения машин и механизмов антифрикционных металлов более дешевыми и долговечными пластмассами становится весьма актуальной.

Наиболее эффективно применяются в антифрикционных узлах материалы на основе полиамидных смол. Но вместе с этим подшипники скольжения, изготовленные из полиамодов, не могут полностью заменить обычные подшипники скольжения по ряду причин, из которых главными являются: большое снижение грузоподъемности, значительное сопротивление вращению и ограниченность применения при высо¬ких скоростях скольжения из-за низкой теплопроводности и выделения большого количества тепла вследствие трения на контакте. Теплостойкость применяемых для подшипников скольжения полиамидов находится в пределах 80-100°С. И если учесть, что вследствие низкой теплопроводности полиамидов тепло, выделяющееся при трении, накапливает¬ся на границе трения поверхностей, то возникает опасность перегрева и выхода из строя, подшипника. Для улуч¬шения эксплуатационные и физико-механических свойств полимерных матриц в них вводят наполнители в виде твер¬дых ионных или полуионных соединений, оксидов, нитридов смазок и т.п.

Поэтому применение «чистых» полимеров в антифрикционных узлах в настоящее время непрерывно уменьшается. Haиболее распространенными полимерными матрицами подшипниковых узлов являются фторопласты, полиамиды алифатические, полиамиды ароматические, капролон и т.п.

По конструкции подшипники из пластмасс аналогичны подшипникам из стали и цветных металлов и сплавов.

Наиболее распространенной конструкцией подшипников скольжения из термопластов является вкладыш в виде втулки, запрессованный с определенным натягом в стальной корпус. В связи с тем, что термопластичные материалы обладают малой теплопроводностью и препятствуют отводу тепла через корпус подшипника, толщина втулки должна быть минимальной. Одновременно это приводит к уменьше-нию сборочного зазора в сопряжении вал-втулка. Однако втулка должна быть достаточно жесткой, чтобы обеспечит надежность запрессовки.

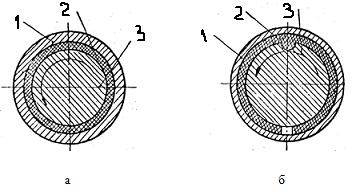

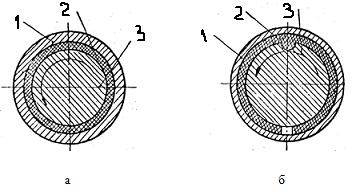

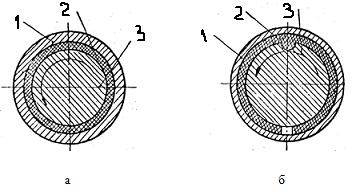

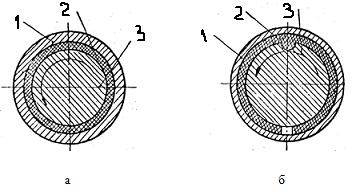

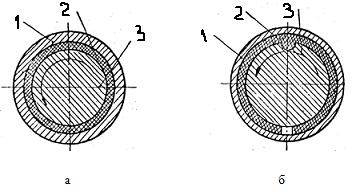

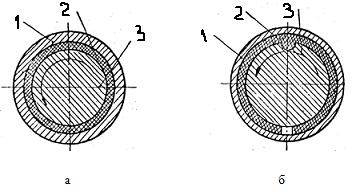

Вследствие релаксационных явлений натяг втулки из термопласта с течением времени может уменьшаться или исчезнуть, поэтому в некоторых случаях полимерную втулку в обойме дополнительно фиксируют при помощи шпоночного паза. Втулки с фланцами (рис. 1) фиксируют при помощи выступов, расположенных на фланце.

Рисунок 1. Схемы крепления полимерных втулок в корпусе подшипника скольжения:

1 - втулка; 2 – корпус;

Этот способ фиксации более совершенен, так как наличие шпоночного выступа является причиной нарушения цилиндричности поверхности подшипника в процессе работы и нагревания, что ухудшает его работоспособность.

Клеевые соединения втулок значительно проще, одна технология склеивания термопластичных материалов со сталью еще не совершенна и не дает требуемых результат.

В целях уменьшения температурных деформаций втулок иногда выполняют с разрезом вдоль образующей (рис. 1в) но при этом возникают трудности при ее фиксации. Недостатком подшипников с разрезными втулками является то, что вблизи разреза между втулкой и обоймой скапливает грязь, самопроизвольно уменьшается зазор и ухудшается работоспособность. Перечисленные конструкции подшипников обеспечивают простоту изготовления и сборку подшипникового узла, взаимозаменяемость и удобство при ремонте, который в данном случае сводится к замене выведшей из строя втулки. Но в тоже время таким конструкциям свойственны принципиальные недостатки, такие как затруднение получения требуемых расчетных натягов и зазоров из-за сложности учета компенсаций в сопряжениях пластмассовой и металлической деталей. Давление со стороны вала втулка испытывает только по поверхности, определя¬емой углом контакта (охвата). В результате такого взаимодействия втулка изнашивается только в месте контакта с валом, а вал – по всей контактируемой поверхности вращения. Это приводит к интенсивному изнашивание втулки за счет местного контакта и круговому износу цапфы вала – металлоемкой и конструктивно сложной детали. Износ поверхности, вала может превосходить износ втулки при возможном попадании абразива.

Расчет основных параметров металлополимерных подшипников скольжения сводится к определению зазора между сопрягаемыми поверхностями вала и полимерного вкладыша. При этом величину зазора назначают, исходя из условий эксплуатации обеспечения нормальной работы соединения.

Пластмассовые вкладыши металлополимерных подшипников скольжения подвергаются воздействиям повышенных температур за счет тепла, выделяемого в зоне трения. При воздействии температуры за счет высокого коэффициента линейного расширения и низкой теплопроводности пластмасс пластмассовые вкладыши могут изменять размеры в 5–10 раз больше, чем металлические. Кроме того, детали из пластмасс обладают специфической особенностью адсорбировать влагу воздуха, масло, бензин, что приводит к изменению размеров.

Установлено, что даже при нормальной температуре у деталей из пластмасс размеры могут существенно изменяться под нагрузкой вследствие ползучести. Таким образом, за счет вышеперечисленных факторов изменение (внутреннего) диаметра пластмассового элемента узла трения может происходить из-за натяга по внутреннему (наружному) диаметральному размеру. Поэтому при проектировании металлополимерных подшипников скольжения типа «вал – втулка» возникает много трудностей в расчетах соотношений между сборочными и эксплуатационными зазорами. Наиболее трудоемкая часть расчета металлополимерных подшипников скольжения заключается в определении из условия прочности пластмассового вкладыша и из теплового расчета величины эксплуатационного зазора в соединении, обеспечивающего нормальную работу узла трения.

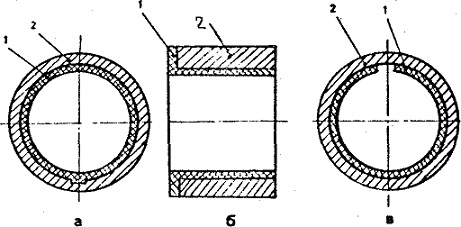

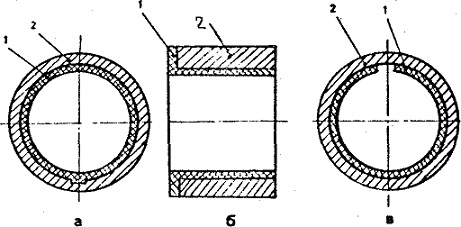

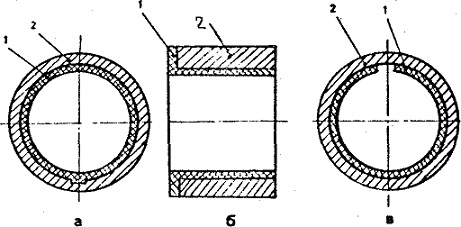

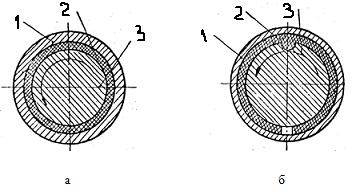

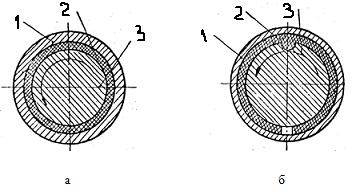

Существуют конструкции подшипников скольжения в виде обратных пар трения, когда пластмассовая втулка 2 напрессовывается на вал 3 (рис. 2а) или крепится при помощи шпоночного паза (рис, 2б) и вращается вместе валом внутри внешней опорной металлической обоймы 1.

Рисунок 2. Схемы подшипников скольжения в виде обратной пары трения:

1 - неподвижная обойма; 2 - полимерная втулка; 3 – вал;

Преимуществом такой конструкции подшипника скольжения является равномерный износ втулки по всей поверхности трения, а также отсутствие износа цапфы вала. В случае нанесения тонкослойного полимерного покрытия на вал оно меньше подвергается отслаиванию, чем при нанесении на опорную поверхность металлической обоймы (прямая пара). Важным преимуществом обратной пары перед прямой является лучший теплоотвод, что позволяет повысить скорость скольжения или давление.

Теоретические и экспериментальные исследования работоспособности обратных пар трения показали высокую их эффективность. Анализ работы обратных пар трения показал, что обратная пара трения имеет ряд преимуществ для элемента пары трения с меньшей твердостью, в частности для пластмассы. Обратные пары имеют меньшее повреждение поверхностей и стойкость к заеданию, так как пластическая деформация элемента пары с меньшей твердостью (пластмассы) не препятствует работе сопряжения, нагрузка до заедания возрастает в несколько раз по сравнению с прямой парой. Большую перспективу имеют конструкции подшипников в виде обратной пары с наборными вкладышами различного профиля, так как в этом случае повышается ремонто-пригодность и простота обслуживания.

Наиболее эффективно применяются в антифрикционных узлах материалы на основе полиамидных смол. Но вместе с этим подшипники скольжения, изготовленные из полиамодов, не могут полностью заменить обычные подшипники скольжения по ряду причин, из которых главными являются: большое снижение грузоподъемности, значительное сопротивление вращению и ограниченность применения при высо¬ких скоростях скольжения из-за низкой теплопроводности и выделения большого количества тепла вследствие трения на контакте. Теплостойкость применяемых для подшипников скольжения полиамидов находится в пределах 80-100°С. И если учесть, что вследствие низкой теплопроводности полиамидов тепло, выделяющееся при трении, накапливает¬ся на границе трения поверхностей, то возникает опасность перегрева и выхода из строя, подшипника. Для улуч¬шения эксплуатационные и физико-механических свойств полимерных матриц в них вводят наполнители в виде твер¬дых ионных или полуионных соединений, оксидов, нитридов смазок и т.п.

Поэтому применение «чистых» полимеров в антифрикционных узлах в настоящее время непрерывно уменьшается. Haиболее распространенными полимерными матрицами подшипниковых узлов являются фторопласты, полиамиды алифатические, полиамиды ароматические, капролон и т.п.

По конструкции подшипники из пластмасс аналогичны подшипникам из стали и цветных металлов и сплавов.

Наиболее распространенной конструкцией подшипников скольжения из термопластов является вкладыш в виде втулки, запрессованный с определенным натягом в стальной корпус. В связи с тем, что термопластичные материалы обладают малой теплопроводностью и препятствуют отводу тепла через корпус подшипника, толщина втулки должна быть минимальной. Одновременно это приводит к уменьше-нию сборочного зазора в сопряжении вал-втулка. Однако втулка должна быть достаточно жесткой, чтобы обеспечит надежность запрессовки.

Вследствие релаксационных явлений натяг втулки из термопласта с течением времени может уменьшаться или исчезнуть, поэтому в некоторых случаях полимерную втулку в обойме дополнительно фиксируют при помощи шпоночного паза. Втулки с фланцами (рис. 1) фиксируют при помощи выступов, расположенных на фланце.

Рисунок 1. Схемы крепления полимерных втулок в корпусе подшипника скольжения:

1 - втулка; 2 – корпус;

Этот способ фиксации более совершенен, так как наличие шпоночного выступа является причиной нарушения цилиндричности поверхности подшипника в процессе работы и нагревания, что ухудшает его работоспособность.

Клеевые соединения втулок значительно проще, одна технология склеивания термопластичных материалов со сталью еще не совершенна и не дает требуемых результат.

В целях уменьшения температурных деформаций втулок иногда выполняют с разрезом вдоль образующей (рис. 1в) но при этом возникают трудности при ее фиксации. Недостатком подшипников с разрезными втулками является то, что вблизи разреза между втулкой и обоймой скапливает грязь, самопроизвольно уменьшается зазор и ухудшается работоспособность. Перечисленные конструкции подшипников обеспечивают простоту изготовления и сборку подшипникового узла, взаимозаменяемость и удобство при ремонте, который в данном случае сводится к замене выведшей из строя втулки. Но в тоже время таким конструкциям свойственны принципиальные недостатки, такие как затруднение получения требуемых расчетных натягов и зазоров из-за сложности учета компенсаций в сопряжениях пластмассовой и металлической деталей. Давление со стороны вала втулка испытывает только по поверхности, определя¬емой углом контакта (охвата). В результате такого взаимодействия втулка изнашивается только в месте контакта с валом, а вал – по всей контактируемой поверхности вращения. Это приводит к интенсивному изнашивание втулки за счет местного контакта и круговому износу цапфы вала – металлоемкой и конструктивно сложной детали. Износ поверхности, вала может превосходить износ втулки при возможном попадании абразива.

Расчет основных параметров металлополимерных подшипников скольжения сводится к определению зазора между сопрягаемыми поверхностями вала и полимерного вкладыша. При этом величину зазора назначают, исходя из условий эксплуатации обеспечения нормальной работы соединения.

Пластмассовые вкладыши металлополимерных подшипников скольжения подвергаются воздействиям повышенных температур за счет тепла, выделяемого в зоне трения. При воздействии температуры за счет высокого коэффициента линейного расширения и низкой теплопроводности пластмасс пластмассовые вкладыши могут изменять размеры в 5–10 раз больше, чем металлические. Кроме того, детали из пластмасс обладают специфической особенностью адсорбировать влагу воздуха, масло, бензин, что приводит к изменению размеров.

Установлено, что даже при нормальной температуре у деталей из пластмасс размеры могут существенно изменяться под нагрузкой вследствие ползучести. Таким образом, за счет вышеперечисленных факторов изменение (внутреннего) диаметра пластмассового элемента узла трения может происходить из-за натяга по внутреннему (наружному) диаметральному размеру. Поэтому при проектировании металлополимерных подшипников скольжения типа «вал – втулка» возникает много трудностей в расчетах соотношений между сборочными и эксплуатационными зазорами. Наиболее трудоемкая часть расчета металлополимерных подшипников скольжения заключается в определении из условия прочности пластмассового вкладыша и из теплового расчета величины эксплуатационного зазора в соединении, обеспечивающего нормальную работу узла трения.

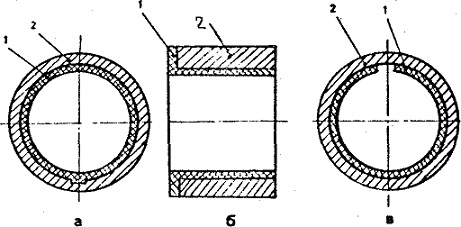

Существуют конструкции подшипников скольжения в виде обратных пар трения, когда пластмассовая втулка 2 напрессовывается на вал 3 (рис. 2а) или крепится при помощи шпоночного паза (рис, 2б) и вращается вместе валом внутри внешней опорной металлической обоймы 1.

Рисунок 2. Схемы подшипников скольжения в виде обратной пары трения:

1 - неподвижная обойма; 2 - полимерная втулка; 3 – вал;

Преимуществом такой конструкции подшипника скольжения является равномерный износ втулки по всей поверхности трения, а также отсутствие износа цапфы вала. В случае нанесения тонкослойного полимерного покрытия на вал оно меньше подвергается отслаиванию, чем при нанесении на опорную поверхность металлической обоймы (прямая пара). Важным преимуществом обратной пары перед прямой является лучший теплоотвод, что позволяет повысить скорость скольжения или давление.

Теоретические и экспериментальные исследования работоспособности обратных пар трения показали высокую их эффективность. Анализ работы обратных пар трения показал, что обратная пара трения имеет ряд преимуществ для элемента пары трения с меньшей твердостью, в частности для пластмассы. Обратные пары имеют меньшее повреждение поверхностей и стойкость к заеданию, так как пластическая деформация элемента пары с меньшей твердостью (пластмассы) не препятствует работе сопряжения, нагрузка до заедания возрастает в несколько раз по сравнению с прямой парой. Большую перспективу имеют конструкции подшипников в виде обратной пары с наборными вкладышами различного профиля, так как в этом случае повышается ремонто-пригодность и простота обслуживания.

По конструкции подшипники из пластмасс аналогичны подшипникам из стали и цветных металлов и сплавов.

Наиболее распространенной конструкцией подшипников скольжения из термопластов является вкладыш в виде втулки, запрессованный с определенным натягом в стальной корпус. В связи с тем, что термопластичные материалы обладают малой теплопроводностью и препятствуют отводу тепла через корпус подшипника, толщина втулки должна быть минимальной. Одновременно это приводит к уменьше-нию сборочного зазора в сопряжении вал-втулка. Однако втулка должна быть достаточно жесткой, чтобы обеспечит надежность запрессовки.

Вследствие релаксационных явлений натяг втулки из термопласта с течением времени может уменьшаться или исчезнуть, поэтому в некоторых случаях полимерную втулку в обойме дополнительно фиксируют при помощи шпоночного паза. Втулки с фланцами (рис. 1) фиксируют при помощи выступов, расположенных на фланце.

Рисунок 1. Схемы крепления полимерных втулок в корпусе подшипника скольжения:

1 - втулка; 2 – корпус;

Этот способ фиксации более совершенен, так как наличие шпоночного выступа является причиной нарушения цилиндричности поверхности подшипника в процессе работы и нагревания, что ухудшает его работоспособность.

Клеевые соединения втулок значительно проще, одна технология склеивания термопластичных материалов со сталью еще не совершенна и не дает требуемых результат.

В целях уменьшения температурных деформаций втулок иногда выполняют с разрезом вдоль образующей (рис. 1в) но при этом возникают трудности при ее фиксации. Недостатком подшипников с разрезными втулками является то, что вблизи разреза между втулкой и обоймой скапливает грязь, самопроизвольно уменьшается зазор и ухудшается работоспособность. Перечисленные конструкции подшипников обеспечивают простоту изготовления и сборку подшипникового узла, взаимозаменяемость и удобство при ремонте, который в данном случае сводится к замене выведшей из строя втулки. Но в тоже время таким конструкциям свойственны принципиальные недостатки, такие как затруднение получения требуемых расчетных натягов и зазоров из-за сложности учета компенсаций в сопряжениях пластмассовой и металлической деталей. Давление со стороны вала втулка испытывает только по поверхности, определя¬емой углом контакта (охвата). В результате такого взаимодействия втулка изнашивается только в месте контакта с валом, а вал – по всей контактируемой поверхности вращения. Это приводит к интенсивному изнашивание втулки за счет местного контакта и круговому износу цапфы вала – металлоемкой и конструктивно сложной детали. Износ поверхности, вала может превосходить износ втулки при возможном попадании абразива.

Расчет основных параметров металлополимерных подшипников скольжения сводится к определению зазора между сопрягаемыми поверхностями вала и полимерного вкладыша. При этом величину зазора назначают, исходя из условий эксплуатации обеспечения нормальной работы соединения.

Пластмассовые вкладыши металлополимерных подшипников скольжения подвергаются воздействиям повышенных температур за счет тепла, выделяемого в зоне трения. При воздействии температуры за счет высокого коэффициента линейного расширения и низкой теплопроводности пластмасс пластмассовые вкладыши могут изменять размеры в 5–10 раз больше, чем металлические. Кроме того, детали из пластмасс обладают специфической особенностью адсорбировать влагу воздуха, масло, бензин, что приводит к изменению размеров.

Установлено, что даже при нормальной температуре у деталей из пластмасс размеры могут существенно изменяться под нагрузкой вследствие ползучести. Таким образом, за счет вышеперечисленных факторов изменение (внутреннего) диаметра пластмассового элемента узла трения может происходить из-за натяга по внутреннему (наружному) диаметральному размеру. Поэтому при проектировании металлополимерных подшипников скольжения типа «вал – втулка» возникает много трудностей в расчетах соотношений между сборочными и эксплуатационными зазорами. Наиболее трудоемкая часть расчета металлополимерных подшипников скольжения заключается в определении из условия прочности пластмассового вкладыша и из теплового расчета величины эксплуатационного зазора в соединении, обеспечивающего нормальную работу узла трения.

Существуют конструкции подшипников скольжения в виде обратных пар трения, когда пластмассовая втулка 2 напрессовывается на вал 3 (рис. 2а) или крепится при помощи шпоночного паза (рис, 2б) и вращается вместе валом внутри внешней опорной металлической обоймы 1.

Рисунок 2. Схемы подшипников скольжения в виде обратной пары трения:

1 - неподвижная обойма; 2 - полимерная втулка; 3 – вал;

Преимуществом такой конструкции подшипника скольжения является равномерный износ втулки по всей поверхности трения, а также отсутствие износа цапфы вала. В случае нанесения тонкослойного полимерного покрытия на вал оно меньше подвергается отслаиванию, чем при нанесении на опорную поверхность металлической обоймы (прямая пара). Важным преимуществом обратной пары перед прямой является лучший теплоотвод, что позволяет повысить скорость скольжения или давление.

Теоретические и экспериментальные исследования работоспособности обратных пар трения показали высокую их эффективность. Анализ работы обратных пар трения показал, что обратная пара трения имеет ряд преимуществ для элемента пары трения с меньшей твердостью, в частности для пластмассы. Обратные пары имеют меньшее повреждение поверхностей и стойкость к заеданию, так как пластическая деформация элемента пары с меньшей твердостью (пластмассы) не препятствует работе сопряжения, нагрузка до заедания возрастает в несколько раз по сравнению с прямой парой. Большую перспективу имеют конструкции подшипников в виде обратной пары с наборными вкладышами различного профиля, так как в этом случае повышается ремонто-пригодность и простота обслуживания.

Вследствие релаксационных явлений натяг втулки из термопласта с течением времени может уменьшаться или исчезнуть, поэтому в некоторых случаях полимерную втулку в обойме дополнительно фиксируют при помощи шпоночного паза. Втулки с фланцами (рис. 1) фиксируют при помощи выступов, расположенных на фланце.

Рисунок 1. Схемы крепления полимерных втулок в корпусе подшипника скольжения:

1 - втулка; 2 – корпус;

Этот способ фиксации более совершенен, так как наличие шпоночного выступа является причиной нарушения цилиндричности поверхности подшипника в процессе работы и нагревания, что ухудшает его работоспособность.

Клеевые соединения втулок значительно проще, одна технология склеивания термопластичных материалов со сталью еще не совершенна и не дает требуемых результат.

В целях уменьшения температурных деформаций втулок иногда выполняют с разрезом вдоль образующей (рис. 1в) но при этом возникают трудности при ее фиксации. Недостатком подшипников с разрезными втулками является то, что вблизи разреза между втулкой и обоймой скапливает грязь, самопроизвольно уменьшается зазор и ухудшается работоспособность. Перечисленные конструкции подшипников обеспечивают простоту изготовления и сборку подшипникового узла, взаимозаменяемость и удобство при ремонте, который в данном случае сводится к замене выведшей из строя втулки. Но в тоже время таким конструкциям свойственны принципиальные недостатки, такие как затруднение получения требуемых расчетных натягов и зазоров из-за сложности учета компенсаций в сопряжениях пластмассовой и металлической деталей. Давление со стороны вала втулка испытывает только по поверхности, определя¬емой углом контакта (охвата). В результате такого взаимодействия втулка изнашивается только в месте контакта с валом, а вал – по всей контактируемой поверхности вращения. Это приводит к интенсивному изнашивание втулки за счет местного контакта и круговому износу цапфы вала – металлоемкой и конструктивно сложной детали. Износ поверхности, вала может превосходить износ втулки при возможном попадании абразива.

Расчет основных параметров металлополимерных подшипников скольжения сводится к определению зазора между сопрягаемыми поверхностями вала и полимерного вкладыша. При этом величину зазора назначают, исходя из условий эксплуатации обеспечения нормальной работы соединения.

Пластмассовые вкладыши металлополимерных подшипников скольжения подвергаются воздействиям повышенных температур за счет тепла, выделяемого в зоне трения. При воздействии температуры за счет высокого коэффициента линейного расширения и низкой теплопроводности пластмасс пластмассовые вкладыши могут изменять размеры в 5–10 раз больше, чем металлические. Кроме того, детали из пластмасс обладают специфической особенностью адсорбировать влагу воздуха, масло, бензин, что приводит к изменению размеров.

Установлено, что даже при нормальной температуре у деталей из пластмасс размеры могут существенно изменяться под нагрузкой вследствие ползучести. Таким образом, за счет вышеперечисленных факторов изменение (внутреннего) диаметра пластмассового элемента узла трения может происходить из-за натяга по внутреннему (наружному) диаметральному размеру. Поэтому при проектировании металлополимерных подшипников скольжения типа «вал – втулка» возникает много трудностей в расчетах соотношений между сборочными и эксплуатационными зазорами. Наиболее трудоемкая часть расчета металлополимерных подшипников скольжения заключается в определении из условия прочности пластмассового вкладыша и из теплового расчета величины эксплуатационного зазора в соединении, обеспечивающего нормальную работу узла трения.

Существуют конструкции подшипников скольжения в виде обратных пар трения, когда пластмассовая втулка 2 напрессовывается на вал 3 (рис. 2а) или крепится при помощи шпоночного паза (рис, 2б) и вращается вместе валом внутри внешней опорной металлической обоймы 1.

Рисунок 2. Схемы подшипников скольжения в виде обратной пары трения:

1 - неподвижная обойма; 2 - полимерная втулка; 3 – вал;

Преимуществом такой конструкции подшипника скольжения является равномерный износ втулки по всей поверхности трения, а также отсутствие износа цапфы вала. В случае нанесения тонкослойного полимерного покрытия на вал оно меньше подвергается отслаиванию, чем при нанесении на опорную поверхность металлической обоймы (прямая пара). Важным преимуществом обратной пары перед прямой является лучший теплоотвод, что позволяет повысить скорость скольжения или давление.

Теоретические и экспериментальные исследования работоспособности обратных пар трения показали высокую их эффективность. Анализ работы обратных пар трения показал, что обратная пара трения имеет ряд преимуществ для элемента пары трения с меньшей твердостью, в частности для пластмассы. Обратные пары имеют меньшее повреждение поверхностей и стойкость к заеданию, так как пластическая деформация элемента пары с меньшей твердостью (пластмассы) не препятствует работе сопряжения, нагрузка до заедания возрастает в несколько раз по сравнению с прямой парой. Большую перспективу имеют конструкции подшипников в виде обратной пары с наборными вкладышами различного профиля, так как в этом случае повышается ремонто-пригодность и простота обслуживания.

В целях уменьшения температурных деформаций втулок иногда выполняют с разрезом вдоль образующей (рис. 1в) но при этом возникают трудности при ее фиксации. Недостатком подшипников с разрезными втулками является то, что вблизи разреза между втулкой и обоймой скапливает грязь, самопроизвольно уменьшается зазор и ухудшается работоспособность. Перечисленные конструкции подшипников обеспечивают простоту изготовления и сборку подшипникового узла, взаимозаменяемость и удобство при ремонте, который в данном случае сводится к замене выведшей из строя втулки. Но в тоже время таким конструкциям свойственны принципиальные недостатки, такие как затруднение получения требуемых расчетных натягов и зазоров из-за сложности учета компенсаций в сопряжениях пластмассовой и металлической деталей. Давление со стороны вала втулка испытывает только по поверхности, определя¬емой углом контакта (охвата). В результате такого взаимодействия втулка изнашивается только в месте контакта с валом, а вал – по всей контактируемой поверхности вращения. Это приводит к интенсивному изнашивание втулки за счет местного контакта и круговому износу цапфы вала – металлоемкой и конструктивно сложной детали. Износ поверхности, вала может превосходить износ втулки при возможном попадании абразива.

Расчет основных параметров металлополимерных подшипников скольжения сводится к определению зазора между сопрягаемыми поверхностями вала и полимерного вкладыша. При этом величину зазора назначают, исходя из условий эксплуатации обеспечения нормальной работы соединения.

Пластмассовые вкладыши металлополимерных подшипников скольжения подвергаются воздействиям повышенных температур за счет тепла, выделяемого в зоне трения. При воздействии температуры за счет высокого коэффициента линейного расширения и низкой теплопроводности пластмасс пластмассовые вкладыши могут изменять размеры в 5–10 раз больше, чем металлические. Кроме того, детали из пластмасс обладают специфической особенностью адсорбировать влагу воздуха, масло, бензин, что приводит к изменению размеров.

Установлено, что даже при нормальной температуре у деталей из пластмасс размеры могут существенно изменяться под нагрузкой вследствие ползучести. Таким образом, за счет вышеперечисленных факторов изменение (внутреннего) диаметра пластмассового элемента узла трения может происходить из-за натяга по внутреннему (наружному) диаметральному размеру. Поэтому при проектировании металлополимерных подшипников скольжения типа «вал – втулка» возникает много трудностей в расчетах соотношений между сборочными и эксплуатационными зазорами. Наиболее трудоемкая часть расчета металлополимерных подшипников скольжения заключается в определении из условия прочности пластмассового вкладыша и из теплового расчета величины эксплуатационного зазора в соединении, обеспечивающего нормальную работу узла трения.

Существуют конструкции подшипников скольжения в виде обратных пар трения, когда пластмассовая втулка 2 напрессовывается на вал 3 (рис. 2а) или крепится при помощи шпоночного паза (рис, 2б) и вращается вместе валом внутри внешней опорной металлической обоймы 1.

Рисунок 2. Схемы подшипников скольжения в виде обратной пары трения:

1 - неподвижная обойма; 2 - полимерная втулка; 3 – вал;

Преимуществом такой конструкции подшипника скольжения является равномерный износ втулки по всей поверхности трения, а также отсутствие износа цапфы вала. В случае нанесения тонкослойного полимерного покрытия на вал оно меньше подвергается отслаиванию, чем при нанесении на опорную поверхность металлической обоймы (прямая пара). Важным преимуществом обратной пары перед прямой является лучший теплоотвод, что позволяет повысить скорость скольжения или давление.

Теоретические и экспериментальные исследования работоспособности обратных пар трения показали высокую их эффективность. Анализ работы обратных пар трения показал, что обратная пара трения имеет ряд преимуществ для элемента пары трения с меньшей твердостью, в частности для пластмассы. Обратные пары имеют меньшее повреждение поверхностей и стойкость к заеданию, так как пластическая деформация элемента пары с меньшей твердостью (пластмассы) не препятствует работе сопряжения, нагрузка до заедания возрастает в несколько раз по сравнению с прямой парой. Большую перспективу имеют конструкции подшипников в виде обратной пары с наборными вкладышами различного профиля, так как в этом случае повышается ремонто-пригодность и простота обслуживания.

Пластмассовые вкладыши металлополимерных подшипников скольжения подвергаются воздействиям повышенных температур за счет тепла, выделяемого в зоне трения. При воздействии температуры за счет высокого коэффициента линейного расширения и низкой теплопроводности пластмасс пластмассовые вкладыши могут изменять размеры в 5–10 раз больше, чем металлические. Кроме того, детали из пластмасс обладают специфической особенностью адсорбировать влагу воздуха, масло, бензин, что приводит к изменению размеров.

Установлено, что даже при нормальной температуре у деталей из пластмасс размеры могут существенно изменяться под нагрузкой вследствие ползучести. Таким образом, за счет вышеперечисленных факторов изменение (внутреннего) диаметра пластмассового элемента узла трения может происходить из-за натяга по внутреннему (наружному) диаметральному размеру. Поэтому при проектировании металлополимерных подшипников скольжения типа «вал – втулка» возникает много трудностей в расчетах соотношений между сборочными и эксплуатационными зазорами. Наиболее трудоемкая часть расчета металлополимерных подшипников скольжения заключается в определении из условия прочности пластмассового вкладыша и из теплового расчета величины эксплуатационного зазора в соединении, обеспечивающего нормальную работу узла трения.

Существуют конструкции подшипников скольжения в виде обратных пар трения, когда пластмассовая втулка 2 напрессовывается на вал 3 (рис. 2а) или крепится при помощи шпоночного паза (рис, 2б) и вращается вместе валом внутри внешней опорной металлической обоймы 1.

Рисунок 2. Схемы подшипников скольжения в виде обратной пары трения:

1 - неподвижная обойма; 2 - полимерная втулка; 3 – вал;

Преимуществом такой конструкции подшипника скольжения является равномерный износ втулки по всей поверхности трения, а также отсутствие износа цапфы вала. В случае нанесения тонкослойного полимерного покрытия на вал оно меньше подвергается отслаиванию, чем при нанесении на опорную поверхность металлической обоймы (прямая пара). Важным преимуществом обратной пары перед прямой является лучший теплоотвод, что позволяет повысить скорость скольжения или давление.

Теоретические и экспериментальные исследования работоспособности обратных пар трения показали высокую их эффективность. Анализ работы обратных пар трения показал, что обратная пара трения имеет ряд преимуществ для элемента пары трения с меньшей твердостью, в частности для пластмассы. Обратные пары имеют меньшее повреждение поверхностей и стойкость к заеданию, так как пластическая деформация элемента пары с меньшей твердостью (пластмассы) не препятствует работе сопряжения, нагрузка до заедания возрастает в несколько раз по сравнению с прямой парой. Большую перспективу имеют конструкции подшипников в виде обратной пары с наборными вкладышами различного профиля, так как в этом случае повышается ремонто-пригодность и простота обслуживания.

Существуют конструкции подшипников скольжения в виде обратных пар трения, когда пластмассовая втулка 2 напрессовывается на вал 3 (рис. 2а) или крепится при помощи шпоночного паза (рис, 2б) и вращается вместе валом внутри внешней опорной металлической обоймы 1.

Рисунок 2. Схемы подшипников скольжения в виде обратной пары трения:

1 - неподвижная обойма; 2 - полимерная втулка; 3 – вал;

Преимуществом такой конструкции подшипника скольжения является равномерный износ втулки по всей поверхности трения, а также отсутствие износа цапфы вала. В случае нанесения тонкослойного полимерного покрытия на вал оно меньше подвергается отслаиванию, чем при нанесении на опорную поверхность металлической обоймы (прямая пара). Важным преимуществом обратной пары перед прямой является лучший теплоотвод, что позволяет повысить скорость скольжения или давление.

Теоретические и экспериментальные исследования работоспособности обратных пар трения показали высокую их эффективность. Анализ работы обратных пар трения показал, что обратная пара трения имеет ряд преимуществ для элемента пары трения с меньшей твердостью, в частности для пластмассы. Обратные пары имеют меньшее повреждение поверхностей и стойкость к заеданию, так как пластическая деформация элемента пары с меньшей твердостью (пластмассы) не препятствует работе сопряжения, нагрузка до заедания возрастает в несколько раз по сравнению с прямой парой. Большую перспективу имеют конструкции подшипников в виде обратной пары с наборными вкладышами различного профиля, так как в этом случае повышается ремонто-пригодность и простота обслуживания.