Новое поколение подшипников скольжения металлургического оборудования из биметаллов серии «Романит»

Авторы: Романов С.М., Волдаев И.Ю. ООО «Интермет»

Источник:http://www.mayster.info/index.php?lang_id=1&menu_id=25

Новое поколение подшипников скольжения металлургического оборудования из биметаллов серии «Романит»

ООО «Интермет» (г. Стаханов, Украина) изготавливает и поставляет изделия из нового антифрикционного материала серии «Романит», имеющего высокую износостойкость и высокие антифрикционные характеристики, которые в несколько раз выше по сравнению с традиционно применяемыми изделиями из бронзы, латуни, баббита и других композиционных материалов. Данные антифрикционные материалы защищены патентами Украины и других стран.

Надежность работы металлургического и горнорудного оборудования и его экономичность в значительной степени связаны с надежностью и долговечностью работы подшипников скольжения. В настоящее время только один металлургический или горно-обогатительный комбинат потребляет более 100 т бронзы и баббита в год.

Украина не имеет собственных месторождений меди, свинца, олова и сурьмы – сырья для производства бронз и баббитов. В связи с этим поиск и разработка новых высокоэффективных материалов, полностью заменяющих бронзы и баббиты, является важной и актуальной задачей. Следовательно, увеличение стойкости подшипников скольжения, в результате разработки новых высокоэффективных материалов, позволит:

- в несколько раз снизить потребление Украиной бронзы и баббита в результате увеличения срока службы подшипников скольжения, и как результат, уменьшить зависимость Украины от импорта цветных металлов;

- в несколько раз снизить простои оборудования в ремонте, затраты на ремонт оборудования и без значительных капитальных вложений увеличить объемы производства;

- увеличить в несколько раз долговечность сопрягаемых изделий в результате снижения их износа при применении новых материалов для подшипников скольжения и значительно уменьшить себестоимость выпускаемой продукции.

Была поставлена задача по разработке материалов и конструкций подшипников скольжения с целью увеличения их стойкости в 5–10 раз и снижения износа сопрягаемых изделий в 4–5 раз. В результате исследований было определено, что для подшипников скольжения металлургического оборудования наиболее подходят материалы серии «Романит».

Материал серии «Романит» обладает такими свойствами:

- Коэффициент трения в 5 раз ниже коэффициента трения лучших зарубежных антифрикционных материалов.

- Стойкость изделий из материала «Романит» в 7–10 раз выше стойкости бронзовых и баббитовых изделий и в 5–7 раз выше стойкости лучших зарубежных антифрикционных материалов.

- В 3–5 раз меньше изнашивает сопрягаемые изделия.

Технические характеристики материала «Романит-Н»:

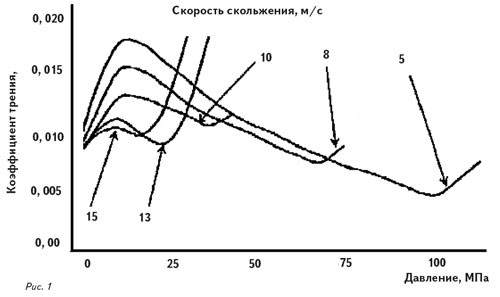

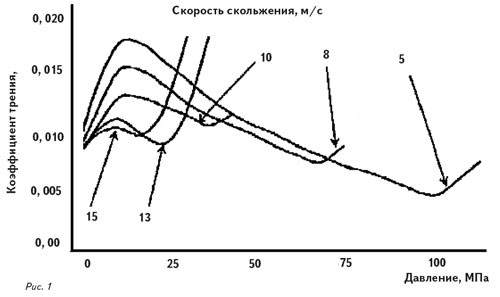

Коэффициент трения в зависимости от удельного давления трущихся поверхностей сталь – «Романит-Н» со смазкой при давлениях, МПа (рис. 1):

Рисунок 1. График соотношений коэффициентов трения от давления

Коэффициент трения в зависимости от температуры трущихся поверхностей со смазкой при температурах, С:

Максимально допустимые давления между трущимися поверхностями сталь – «Романит-Н», МПа – 100.

Максимально допустимая скорость трущихся поверхностей сталь – «Романит-Н» в зависимости от нагрузки на подшипник, м/с – до15.

Графит является неметаллическим элементом, поэтому большую сложность представляет прочное закрепление гранул графита в материале основы. В материалах серии «Романит» прочное закрепление гранул в материале основы обеспечивается металлическим каркасом гранул из материала основы. Создание металлического каркаса гранул обеспечивается их металлизацией. Графит в материалах серии «Романит» выполняет роль твердой смазки, так как он не взаимодействует с медью даже при температуре плавления меди.

Таким образом, структуру самосмазывающихся материалов серии «Романит» можно представить как прочную стальную матрицу, упрочненную легирующими элементами, заполненную бронзой, прочно удерживающей гранулы графита с плакированной поверхностью, являющихся твердой смазкой.

Определение антифрикционных свойств материала «Романит-Н» производилось на машине трения СМЦ-2 на образцах, изготовленных из биметалла. В качестве трущегося контртела на машине трения устанавливалась колодка с отверстием для подачи в зону трения смазки. В зону трения подавалось масло индустриальное И-20 (рис. 2).

Рисунок 2. Схема подачи маста в зону трения

Диапазоны изменения контролируемых параметров при испытаниях:

Сила прижима колодки, МПа – 5…50

Количество циклов испытаний постоянно для всех режимов – 7,5•105

Время испытаний, мин (постоянно для всех режимов) – 300

Скорость скольжения, м/с:

- при испытаниях со смазкой – 0…15

- при испытаниях без смазки – 0…6

Коэффициент трения определялся расчетным путем по формуле:

где Мтр – момент трения;

Fn – нагрузка;

R – радиус ролика.

Результаты испытаний показали, что при трении со смазкой в начальный период коэффициент трения независимо от давления увеличивается, а затем резко падает. Это объясняется тем, что в начальный период на поверхности колодки образуется прочная разделительная пленка. После образования разделительной пленки трение происходит уже не по поверхности колодки, а по разделительной пленке. При расстоянии между слоями разделительной пленки 3,39 А эти слои свободно смещаются относительно друг друга, обеспечивая трение графита по графиту, что приводит к резкому снижению коэффициента трения.

За весь период испытаний износ трущего контртела (колодки) практически не обнаружен. Износ испытуемого образца из материала «Романит-Н» при трении со смазкой оказался в 15 раз ниже износа литых свинцовистых и оловянистых бронз. Этот материал при трении со смазкой работает при температуре до 130 оС (при температуре свыше 130 оС происходит вскипание масла). При этом увеличение скорости скольжения уменьшает величину допустимой нагрузки для заданной температуры.

При трении со смазкой материала «Романит-Н» хорошо работает при скорости скольжения до 15 м/с и нагрузке до 100 МПа. При трении без смазки материала «Романит-Н» хорошо работает при скорости скольжения до 6 м/с и нагрузке до 10 МПа. Температура, при которой этот материал работает, достигает 300–400 оС, коэффициент трения при этих температурах равен 0,3, низкий коэффициент трения обеспечивается созданием разделительной пленки на контактируемых поверхностях, что обеспечивает низкую величину износа материала при трении без смазки. Литые бронзы в этих условиях полностью не работоспособны, даже при малых нагрузках коэффициент трения достигает значения 1, так как происходит схватывание трущихся поверхностей и выход из строя всего узла трения, как подшипника, так и вала.

Введение в композиционный материал серии «Романит-УВЛШ» фуллеренов углерода С60 позволило довести содержание графита в рабочем слое до 60 об. % и создать материалы с повышенными электрическими, трибологическими и механическими свойствами для эксплуатации на линиях постоянного и переменного тока.

Кристаллическая решетка фуллерена С60 представляет собой полый шар, поверхность которого состоит из чередующихся шести- и пятиугольников (рис. 3). Фуллерен углерода тверже алмаза и в тоже время обладает упругостью.

Рисунок 3. Кристалиическая решетка фуллерена С60

За рубежом и в России 1 кГ фуллеренов углерода стоит 150–300 тыс. долларов США. ООО «Интермет», благодаря разработанному нами катализатору и тому, что фуллерены углерода в материалах серии «Романит» получаются из природного минерала, 1 кГ фуллеренов углерода С60 обходится не более 100 гривен, что в 15 000 раз дешевле. Поэтому из-за высокой стоимости весь мир потребляет в год около 5 кГ фуллеренов углерода и около 25 кГ фуллереновой сажи, содержащей не более 30% фуллеренов. ООО «Интермет» потребляет в год более 1200 кГ фуллеренов углерода.

В материалах «Романит-УВЛШ» присоединение к фуллерену металлсодержащего радикала (рис. 4) уменьшает сродство этой молекулы к электрону и открывает огромные перспективы создания абсолютно нового класса композиционных материалов с параметрами, изменяющими в широких пределах. При этом молекулы фуллерена выполняют роль основной цепи. Введение в композиционный материал ультрадисперсных алмазов УДА обеспечивает их присоединение к кристаллической решетке фуллеренов углерода, и это позволяет кристаллам ультрадисперсных алмазов УДА располагаться по границам пор.

Подшипники скольжения из нового фуллерено-углеродного материала «Романит-УВЛШ» пропитываются индустриальным маслом И-40. Ультрадисперсные алмазы представляют собой «шарики», утыканные большим количеством тончайших «иголок». Располагаясь по границам пор, ультрадисперсные алмазы, при подаче в зону трения масла, притягивают капельки масла, которые насаживаются на их тончайшие иголки и прочно удерживаются на них.

Новый фуллерено-углеродный материал «Романит-УВЛШ» с гранулами графита обладает более низким коэффициентом трения и более высокими антифрикционными свойствами, чем материалы серии «Романит». Материал серии «Романит-УВЛШ» применяется в ГП «Укрзалізниця» в токосъемных электровозах, работающих, как на постоянном, так и на переменном токе, в моторно-осевых подшипниках тяговых электродвигателей маневровых локомотивов.

Новый фуллерено-углеродный материал «Романит-УВЛШ» – это антифрикционный материал нового поколения.

В связи с существенным превосходством материалов серии «Романит», в сравнении с бронзой и баббитом, целесообразно его применение при изготовлении подшипников скольжения и других изделий тяжело нагруженных узлов трения в различных отраслях промышленности. При применении изделий из материала серии «Романит» сопрягаемые поверхности пары трения в процессе работы приобретают такой высокий класс чистоты поверхности, какой обычными методами не получишь.

Применение баббитов, наряду с имеющимися преимуществами (низкий коэффициент трения, хорошая прирабатываемость поверхности трения), имеет существенные недостатки:

1. Низкая термоустойчивость. При температуре более 70оС баббиты не работают. Они наволакиваются на сопрягаемую поверхность, в результате чего возникают задиры сопрягаемых поверхностей.

2. В моменты пуска и остановки механизма между трущимися поверхностями отсутствует масляная разделительная пленка, что приводит к резкому повышению температуры более 70оС и образованию задиров на сопрягаемых поверхностях.

3. При установке баббитовых подшипников скольжения необходим такой трудоемкий процесс, как шабровка поверхности баббитовых подшипников для обеспечения пятна контакта 75%. При меньшем пятне контакта баббитовые подшипники не работают. Они начинают греться, происходит наволакивание баббита на сопрягаемую поверхность, и возникают задиры сопрягаемых поверхностей.

У материалов серии «Романит» эти недостатки отсутствуют:

• Коэффициент трения этих материалов в 5–10 раз (при работе со смазкой) ниже коэффициента трения баббита.

• Изделия из материала серии «Романит» не критичны к температуре, значительное время работают после прекращения подачи смазки, не вызывают задиров сопрягаемых поверхностей при прекращении подачи смазки в критические и аварийные моменты работы механизма.

• Срок службы изделий из материала серии «Романит» в 5–10 раз выше срока службы баббитовых изделий.

Опыт успешной эксплуатации изделий из материала серии «Романит» в течение пяти лет на ОАО «Енакиевский металлургический завод» и других металлургических и горнодобывающих предприятиях Украины и России показал целесообразность применения изделий из биметалла серии «Романит» в тяжело нагруженных узлах трения. На ОАО «Енакиевский металлургический завод» успешно эксплуатируются вкладыши эсгаустеров, приводы дробилки, главного привода клетей стана 610, втулки нажимные и гранбуксы прессов для прессования огнеупорного кирпича и т.д. Стойкость изделий из материала серии «Романит» в 5–10 раз выше стойкости изделий из бронзы и баббита. Применение на ОАО «Енакиевский металлургический завод» изделий из материала серии «Романит» позволило:

• значительно уменьшить потребление бронзы и баббита, а следовательно, и затраты на их приобретение;

• увеличить стойкость сопрягаемых изделий, стоимость которых в десятки раз выше стоимости подшипников скольжения;

• значительно снизить простои оборудования в ремонте;

• уменьшить затраты на ремонт оборудования.

Изделия из материала «Романит-Н» также хорошо зарекомендовали себя на ОАО «МК «Азовсталь», ОАО «НТЗ им. Карла Либкнехта», ОАО «ДМК им. Дзержинского», ОАО «Енакиевский метзавод», ОАО «МитталСтил Кривой Рог, ОАО «Донецкий металлургический завод», ОАО «Запорожский алюминиевый комбинат», ОАО «Челябинский металлургический завод» («Мечел»), ОАО «Магнитогорский металлургический комбинат» и ГП «Укрзалізниця».

Изделия из материала серии «Романит» поставляются на предприятия горно-металлургического комплекса: ОАО «МК «Азовсталь», ОАО «Днепровский металлургический комбинат им. Ф.Э. Дзержинского», ОАО «Новолипецкий меткомбинат», ОАО «Орско-Халиловский меткомбинат», ОАО «Магнитогорский меткомбинат», ОАО «Центральный горно-обогатительный комбинат», ОАО «Северный горнообогатительный комбинат», ОАО «Лебединский горнообогатительный комбинат» и др.

На этих предприятиях изделия из материала серии «Романит» работают в узлах трения следующего оборудования:

• машинах непрерывного литья заготовок;

• ножницах горячей и холодной резки различных усилий реза;

• раскатных, высокотемпературных, печных и др. рольгангах прокатных станов;

• станинных роликах прокатных клетей;

• направляющих металлообрабатывающих станков;

• стационарных опрокидывателях;

• грузоподъемных кранах;

• прессах;

• сталкивателях;

• вагон-весах;

• стрипперных кранах;

• летучих пилах.

Таким образом, опыт эксплуатации изделий из материала серии «Романит» показал следующее:

• При применении их в узле трения на поверхности сопрягаемых изделий образуется прочная разделительная пленка, которая обеспечивает трение графита по графиту и резко снижает коэффициент трения.

• При прекращении подачи смазки эти материалы могут длительное время работать без смазки и что они не вызывают задиры на контактируемых поверхностях.

• Эти материалы не критичны к температуре. Допустимая рабочая температура этих материалов, при работе со смазкой, до 130оС, а при работе без смазки до 300–400оС.

• Долговечность этих изделий в 5–10 раз выше долговечности изделий из бронзы и баббита.

• Износ сопрягаемых изделий пары трения в 5–7 раз ниже износа их при применении в качестве подшипников скольжения бронзы и баббита.

• Эти изделия обладают высокими прочностными характеристиками.

• Экономический эффект от внедрения одной тонны этих изделий составляет около 150 тыс. гривен в год.