Выбор и обоснование параметров дискового тормозного устройства шахтной подъемной машины

Н.А. Скляров, канд. техн. наук, проф.,

Донецкий национальный технический университет

Источник: http://www.nbuv.gov.ua/.../St18_19.pdf

Проблема и её связь с научными и практическими задачами

В сложной цепи операций, связанных с добычей угля, важное место

занимают подъемные установки. Общая тенденция к повышению

концентрации производства, необходимость перехода к разработке

более глубоких горизонтов накладывают свой отпечаток на характер

развития и совершенствования оборудования шахтного подъема [1].

Значительные резервы повышения производительности шахтно-

го подъема состоят в увеличении емкости и скорости движения

подъемных сосудов, сокращении времени переходных процессов (за-

медления, ускорения), совершенствовании конструкции подъемных

машин и систем управления электроприводом подъема.

За последние тридцать лет в нашей стране максимальная ско-

рость движения сосудов шахтных подъемных установок увеличилось

в 1,4 раза и достигла 12 м/с, глубина подъема - в 1,8 раза и составляла

на ряде шахт 1500-2000 м, грузоподъемность сосудов - в 3 раза и дос-

тигла для угольных шахт 30 т, для железорудных - 50 т. Предполага-

ется, что в ближайшие годы глубина подъема, скорость движения и

полезная емкость сосудов будут возрастать более интенсивно. Проек-

тируются шахтные подъемные машины с емкостью скипа 50 т для

угольных и 100 т для железорудных шахт [2].

выступают вопросы их безопасной эксплуатации. Известно, что ос-

новным средством защиты подъемной установки от аварии является

его тормозная система.

Для обеспечения нормальной эксплуатации подъемные машины

обеспечиваются надежно действующими тормозными устройствами,

которые должны останавливать машину и груз на определенном пути

торможения и удерживать его в подвешенном состоянии при задан-

ном запасе торможения и заданном значении замедления.

Анализ исследований и публикаций

Значение эффективности

тормозных устройств возрастает в связи с интенсификацией произ-

водства, увеличением движущихся масс, скоростей движения и час-

тоты торможения. В современных подъемно-транспортных машинах

тормоза на протяжении короткого периода времени должны превра-

щать в тепловую энергию значительное количество механической

энергии и передавать ее в окружающую среду без снижения работо-

способности тормоза и машины в целом [2].

Не случайно в последние годы много исследователей уделяют

особое значение изучению динамических процессов, протекающих в

элементах тормозной системы и подъемной установки в режимах

торможения. Большой вклад в решение проблемы обеспечения без-

аварийной эксплуатации шахтных подъемных установок внесли

Е.С.Траубе, А.Г.Степанов, Н.Г.Гаркуша, А.Н.Шатило, Л.В.Колосов,

А.А.Белоцерковский, А.П.Нестеров и другие ученые.

Постановка задачи

Целью настоящей работы является обос-

нование и разработка рациональной схемы тормозного устройства

шахтной подъемной машины, обеспечивающего увеличение срока

службы тормозного устройства примерно на 30 %.

Изложение материала и результаты

Повышение надежности

и эффективности использования тормозных устройств подъемно-

транспортных машин проходит по следующим основным направле-

ниям: конструктивное усовершенствование механической части и

привода существующих тормозов и создание новых конструктивных

разновидностей тормозных систем; разработка и применение новых

материалов с повышенными фрикционными свойствами; широкое

использование достижений науки в трении и износах; применение

новых методов расчета тормозных устройств и фрикционных мате-

риалов и др.

Для определения тормозного момента должны быть известны:

назначение и режим работы механизма; конструктивные и расчетные

данные механизма (масса отдельных элементов, моменты инерции

элементов механизма, скорости движения); место установки; крутя-

щий момент, действующий на тормозном валу при торможении, с учетом потерь в элементах механизма от рабочего органа до тормоз-

ного вала; частота вращения тормозного вала. При применении лен-

точных и некоторых других конструкций скоростных тормозов нуж-

но знать также направление вращения тормозного шкива при

торможении.

По конструктивным исполнениям рабочих элементов тормозные устройства разделяют на колодочные - с рабочим элементом в

виде колодки, которая трется по внешней или внутренней поверхно-

сти тормозного барабана; ленточные – с рабочим элементом в виде

ленты трущейся по тормозному барабану; дисковые- с рабочим эле-

ментом в виде целых дисков или отдельных сегментных колодок; ко-

нические - с рабочим элементом в виде конуса.

Дисковые тормоза разделяют на однодисковые; многодисковые

без усиления; многодисковые с усилением; автоматические, которые

замыкаются под действием веса транспортируемого груза.

К преимуществам дисковых тормозов относятся:

- большая энергоемкость (известная многодисковый тормоз

авиационного колеса с энергией разового торможения 33*106 Дж;

удельная энергоемкость дисковых тормозов составляет (17-25) 104

Дж на 1 кг массы тормоза;

- большие тормозные моменты при сравнительно небольших

размерах самого тормоза (за счет увеличения числа пар поверхностей

трения, например, встроенный дисковый тормоз с внешним диаметром дисков 548 мм может создавать тормозной момент, равный 40

050 Нм);

- стабильность работы, практически линейная зависимость

тормозного момента от коэффициента трения (только в тормозах без

самоусиления);

- большая суммарная площадь поверхности трения (получаемая

путем увеличения числа поверхностей трения), что разрешает

уменьшить необходимое давление между поверхностями трения и таким образом, повысить долговечность фрикционных пар;

- уравновешенность тормоза - осевые силы могут быть замкнуты внутри тормоза и не воспринимаются валом и подшипниками ма-

шины;

- трения по плоскости, которая обеспечивает равномерное распределение давления по всей поверхности трения, а итак, и более рав-

номерное изнашивание, чем при тертые по цилиндрической поверх-

ности;

- незначительное изменение площади фактического контакта

тормозной накладки при увеличении размеров элементов трения (в

основном об осевом направлении) вследствие нагревания в процессе

работы;

- независимость тормозного момента вот направления обраще-

ния тормозного вала.

На основе всестороннего анализа достоинств и недостатков

тормозных устройств различных типов и исполнений экспертным

методом для современной многоканатной подъемной машины выбра-

но дисковое устройство, приводные элементы которого работают с

применением рабочей жидкости при рабочем и предупредительном

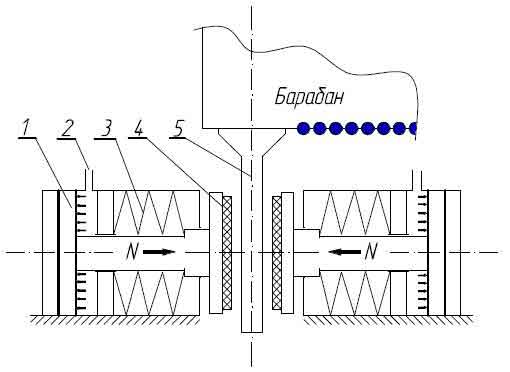

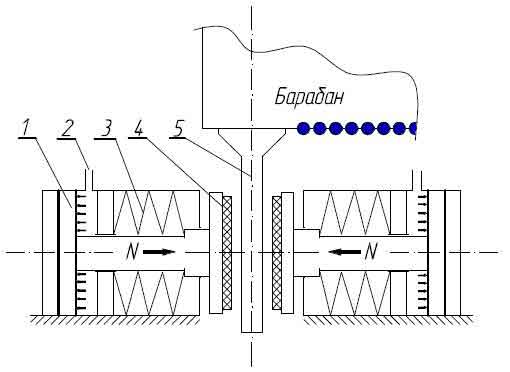

торможении (рис.1).

Рисунок 1 - Схема приводного элемента дискового тормозного устройства

В приводных элементах дискового тормозного устройства тор-

мозное усилие создается предварительно сжатыми тарельчатыми

пружинами 3, которое через поршень 1 передается непосредственно

на тормозные колодки 4. Для растормаживания по трубопроводам 2

подается рабочая жидкость под давлением под поршень 1. Тормозные

элементы комплектуются попарно для взаимного уравновешивания.

Комплекты пружин каждого тормозного элемента должны развивать

одинаковые усилия и иметь одинаковую твердость, чтобы в процессе

работы не возникало неуравновешенное усилие, которое нагружает

диск 5.

Достоинством схемы является простота конструкции тормозно-

го элемента, небольшие габаритные размеры, несложная система

подведения рабочей жидкости, сравнительно легкое обеспечение

герметичности, простота обслуживания и ремонта.

По этой схеме выполнено большинство тормозных элементов

(фирмы ASEA, GHH, "Сименс", EPR и др.), которые на практике под-

твердили свою надежность.

Были выбраны основные параметры дискового тормозного уст-

ройства и определены их числовые значения: усилие нажатия пру-

жин; количество тормозных элементов; размеры и техническая ха-

рактеристика пружин тормозного элемента; размеры цилиндра и

штока; давление рабочей жидкости.

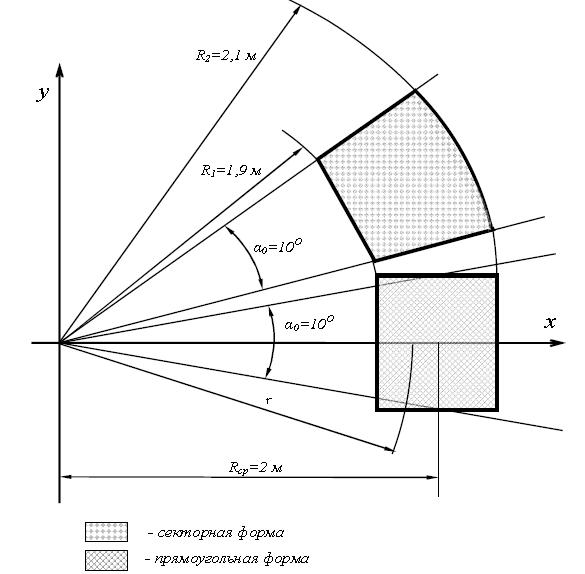

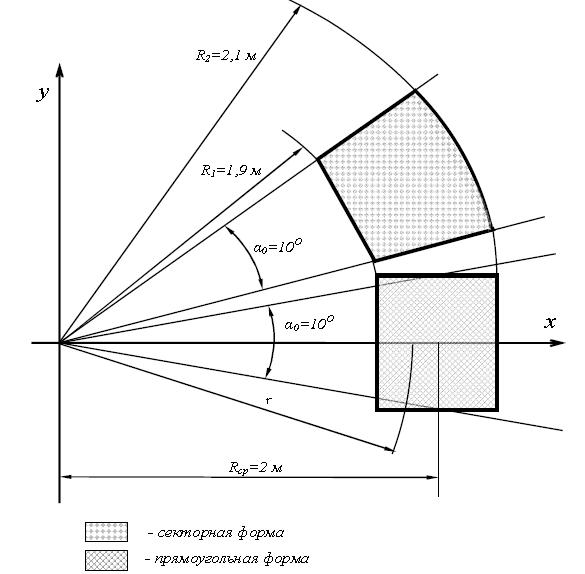

На многоэлементных дисковых тормозных устройствах приме-

няются тормозные колодки в виде кольцевого сектора, прямоуголь-

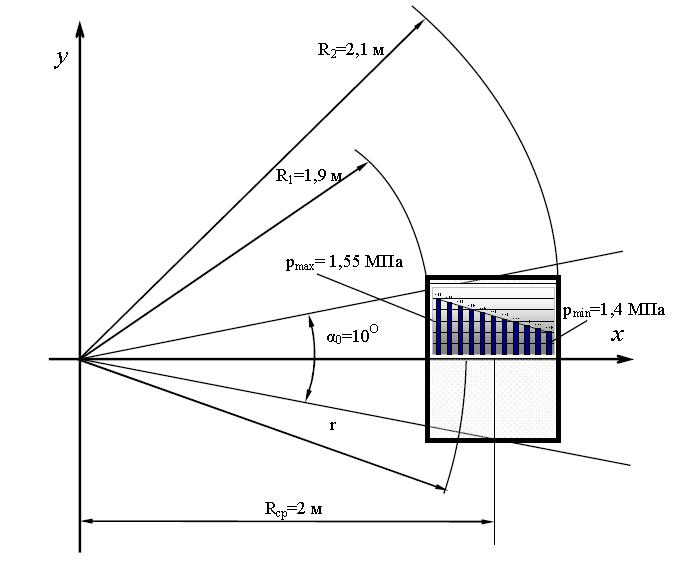

ника, круга (рис. 2).

Для исключения влияния дискового тормоза на главный вал

подъемной машины необходимо, чтобы количество приводных эле-

ментов было всегда четным, и располагались бы они попарно с диа-

метрально противоположных сторон диска. Для подъемной машины

Ц-3,5х2А принимаем усилие нажатия, развиваемого пружинами од-

ного цилиндра в положении «Заторможено» P = 100кН. Тогда тор-

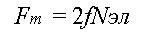

мозное усилие, развиваемое одной парой элементов составит:

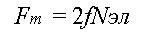

(1)

гдеFт - тормозное усилие , которое создается парою приводних эле-

ментов (парою цилиндров), H; f - коэффициент трения материала о метал; Nэл - усилия нажатия на тормозной элемент, который развивается

штоком, H.

Тормозное усилие Fт при коэффициенте трения 0,4 составляет

80 кН.

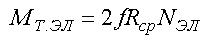

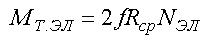

Тогда тормозной момент, создаваемый парою приводных эле-

ментов, установленных с противоположных сторон тормозного ди-

ска рассчитаем по формуле:

(2)

где МТэл - тормозной момент, создаваемый парою приводних елеме-

нтов, Нм; Rср - средний радиус тормозного диска,м.

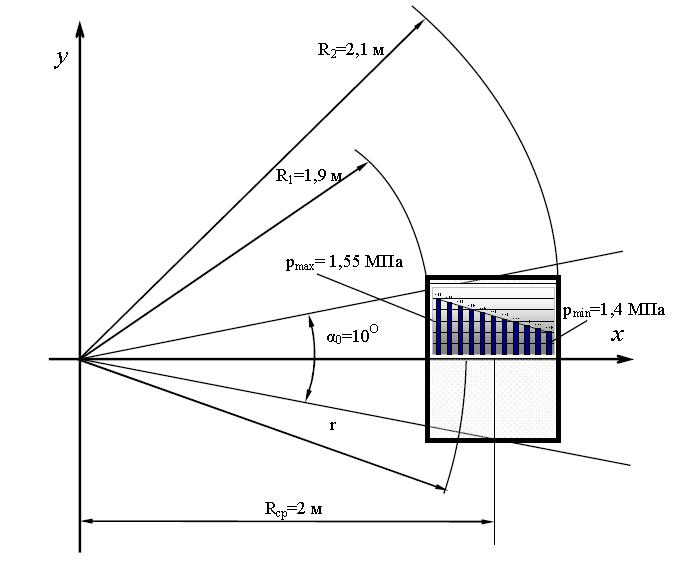

При среднем радиусе тормозного диска Rср = 2 м тормозной

момент составит 160000 Нм.

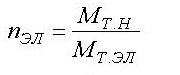

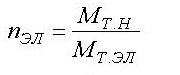

Необходимое количество пар приводних элементов определяют

по формуле:

(3)

где Mтн - необходимый тормозной момент, создаваемый при пред-

варительном торможении подъомной машини, Нм (согласно ГОСТ

12.2.112-86 [3] Mтн =1050000Нм), а количество пар приводных эле-

ментов составит 6,56 ,принимаем nэл 8 штук.

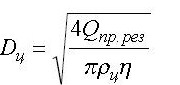

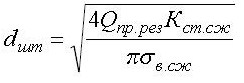

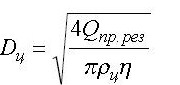

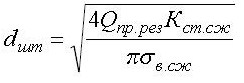

На многодисковых тормозах рекомендуется принимать давление

10-20 МПа. Диаметры цилиндра и штока рассчитывются соответст-

венно по формулам:

(4)

(5)

где Qпр.рез - максимальное усилие, действующее на поршень, разви-

ваемое в конце на поршень в конце его хода, Н; sв.сж - предельное напряжение материала штока на сжатие, H/cм2; Кст.сж - запас прочности штока в период сжатия; rц - давление масла в цилиндре, Па;h - коэффициент поленого действия приводного элемента.

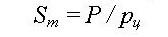

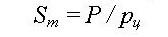

Необходимая площадь поршня (теоретическая):

(6)

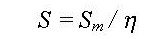

С учетом к.п.д

(7)

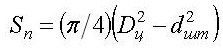

Площадь поршня с учетом диаметров цилиндра Dц и штока dшт

составляет:

(8)

Усилие, развиваемое поршнем:

(9)

Для реализации преимуществ дискових многоэлементных тор-

мозных устройств необходимы фрикционные материалы високого

качества. В данном случае выбран металлокерамический материал

на железной или медной основе с коэффициентом трения 0,4, который

имеют в сравнении с асбокаучуковыми и асбобакелитовыми ряд пре-

имуществ:

- допускают значительно большее удельное давление ;

- имеют более високий и стабильный коэффициент трения;

- допускают высокую температуру нагрева;

- имеют значительно большую теплопроводность.

На рис. 2 представлена возможная геометрия тормозного элемента.

Рисунок 2 – Геометрия тормозного элемента прямоугольной и секторной формы

Принимаем тормозной элемент секторной формы и рассчитыва-

ем его площадь по формуле:

(10)

Распределение давления прижатия тормозного элемента к диску

представлено на рис. 3. Минимальное давление Pmin =1,4 МПа.

Был выполнен расчет нагрева тормозного элемента по специ-

альной математической программе Maple v9.5. При этом были приня-

ты следующие допущения:

- тепловой поток, который подводится к тормозному диску, рас-

пределяется равномерно по кольцевой поверхности трения, а поток,

который подводится к фрикционным накладкам – равномерный по их

площади трения;

- тепловой поток, который возникает на поверхности трения –

линейный и направленный по нормали к поверхности трения.

Рисунок 3 – Распределение давления прижатия тормозного элемента

Выводы и направления дальнейших исследований

Таким об-

разом, в результате сравнительного анализа различных схем и конст-

рукций тормозных систем была предложена схема и рассчитаны ос-

новные параметры дискового тормозного устройства шахтной

подъемной машины Ц-3,5х2, а именно: для создания необходимого

тормозного момента 1050 кНм определено количество тормозныхэлементов, которое составило 16 штук; для обеспечения усилия при-

жатия тормозной колодки в 100кН расчетный диаметр тормозного

цилиндра составил 129 мм, штока – 40 мм; определено максимальное

давление на тормозную колодку при наибольшем прижатии её к тор-

мозному диску в 1,55 МПа, которое находится в допустимом преде-

лах для выбранного фрикционного материала «металлокерамика на

железографитной основе»; расчетная температура во время торможе-

ния на поверхности трения при пятисекундном торможении состави-

ла 134,5°С для тормозной колодки и 109,7°С – для тормозного дис-

ка, что не превышает максимально допустимой для выбранного

фрикционного материала. При этом срок службы тормозного устрой-

ства увеличивается с 18 месяцев для колодочного тормозного устрой-

ства до 23,4 месяцев для дискового тормозного устройства.

В дальнейшем, с целью уточнения полученных данных, плани-

руется провести экспериментальные исследования на реальной подъ-

емной машине.

Список литературы

- Липаков А.Н. Новые тормозные системы для рудничных локомотивов / А.Н. Липаков //

Вопросы рудничного транспорта. - №13. - С.198-206.

- Александров М.П. Тормозные кстройства: справочник / М.П. Александров. – М.: 1984.

- Транспрт электровозный рудничный: общие требования безопасности , ГОСТ 12.2.112-

86 - 10 с.

НАЗАД К БИБЛИОТЕКИ

(1)

(1) (2)

(2) (3)

(3) (4)

(4) (5)

(5) (6)

(6) (7)

(7) (8)

(8) (9)

(9)

(10)

(10)