Abstract:

This article introduces an application of the genetic algorithm NSGA-II for multi-objective optimization of an end milling operation. The implemented model under Matlab, allows, from a considered space research (reference cutting data), an optimization of "Speed and Feed rates", for an imposed Depth, while the cutting cost and time are simultaneous minimized, under technical constrains of the cutting system.

Резюме:

Эта статья рассматривает применение генетического алгоритма NSGA-II для многоцелевой оптимизации резания концевой фрезой. Предложенная и реализованная в Matlab модель позволяет, начиная с исходных данных, оптимизировать пару значений "скорость резания - подача инструмента" при заданной глубине резания с одновременной минимизацией себестоимости и времени резания путем наложения технических ограничений на систему "станок-инструмент-деталь".

Ключевые слова:

Многоцелевая оптимизация, генетический алгоритм, NSGA-II, режимы резания, концевая фреза.

Введение

Изучение особенностей пары "инструмент - материал" является необходимым условием для оптимизации производства дорогостоящей продукции. Поэтому, разработка надежных и безотказных моделей, основанных на многомерном и многопроцессном подходе к различным аспектам обработки является необходимым требованием для полного и точного определения точек оптимума. Генетические алгоритмы [1], [2], [3] [4], в связи с их высокой производительностью для решения сложных задач, представляют собой совершенный инструмент для оптимизации процессов резания (отличающихся нелинейными характеристикамии), из-за простоты их реализации и возможности интеграции большего числа ограничений на различных уровнях (цех, машина, деталь, инструмент, режущая кромка ...)

После исследования целесообразности применения алгоритма NSGA-II для многоцелевой оптимизации токарной операции [5], мы представим в данной работе использование этого же алгоритма для многоцелевой оптимизации операции концевого фрезерования. Предложенная модель реализована в Matlab и позволяет, исходя из исследуемого пространства (исходные данные), оптимизировать значения скорости резания и подачи инструмента для заданной глубины резания, минимизируя одновременно себестоимость и время резания, используя технические ограничения рабочей системы "станок-инструмент-деталь". Распространение данного метода в рамках производства остается одним из инновационных направлений.

1 Модель многоцелевой оптимизации обработки концевой фрезой

1.1 Обзор существующих моделей

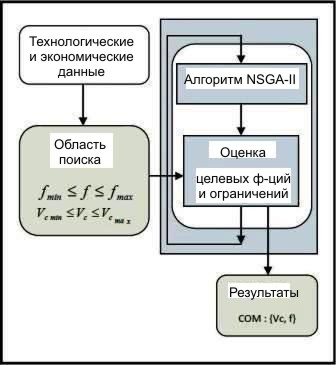

Ведется поиск оптимальных значений скорости резания и подачи инструмента для постоянной глубины резания, исходя из исследуемого пространства , содержащего значения обычных исходных данных (рисунок 1), со сведением к минимуму времени и стоимости обработки. Проблему многоцелевой оптимизации можно сформулировать следующим образом:

(1)

(1)Целевые функции для оптимизации f(x) — это функции стоимости и времени обработки. Совокупность условий : hj (x) ≤ 0 (j=1, .., m) — ограничения обработки, представленные ограничениями, связанными с деталью, инструментом и станком. Вектор x ∈ Rn имеет неизвестные компоненты (x1, x2,.., xn), а именно скорость резания Vc и подачи f, S, представляет множество решений de x в Rn. Предлагаемая модель формулируется тогда следующим образом:

Для заданной глубины перехода проблема состоит в определении пары оптимальных значений {Vc, f}, минимизирующих одновременно время и стоимость обработки, с учетом ограничений, связанных с:

1. станком (максимальные мощность и крутящий момент на шпинделе) и инструментом (стойкость, геометрия, максимальный изгибающий момент) для черновых операций.

2. деталью (требуемая шероховатость) и инструментом (геометрия и максимально допустимый изгиб) для чистовых операций.

|

| Рис. 1 — Общий принцип модели оптимизации. |

1.2 Целевые функции

Себестоимость Pu и время обработки Tu должны быть выражены в упрощенном виде выражениями:

(2)

(2) (3)

(3)1.3 Искомые данные

Искомые данные — это область значений Vc и f, определяемых исходя из исходных технологических данных, в зависимости от пары "инструмент-материал", таким образом, чтобы: fmin ≤ f ≤ fmax и Vc min ≤ Vc ≤ VcMax .

1.4 Разработанные ограничения

Оганичение по мощности станка

Потребляемая при резании мощность Pc должна быть ниже эффективной мощности на шпинделе Putile . При фрезеровании мощность определяется как:

soit donc :

(4)

(4)Ограничение по крутящему моменту на шпинделе

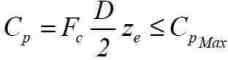

Крутящий момент, прикладываемый к шпинделю станка ограничивается Cp max, т.е.:

Заменив в этом уравнении силу резания на зуб Fcm отношением Fcm=emarFcs, получим:

(5)

(5)Ограничение по стойкости инструмента

Закон износа Тейлора: Vc=kTnfpapq для начального износа Tref. Выражение ограничения по стойкости инструмента тогда:

(6)

(6)Ограничение по максимальному изгибу инструмента

Изгиб fL фрезы, вызванный усилием резания Fc не должен превышать допустимое значение fLMax.

la déflexion de l’outil est donnée par :

(7)

(7)Ограничение по шероховатости обработанной поверхности

Шероховатость Rt не должна превышать максимальное значение RtMax, откуда:

(8)

(8)2 Использование алгоритма NSGA-II

Для решения проблем многоцелевой оптимизации было разработано множество генетических алгоритмов [3], [4], [6]. Среди наиболее значимых из них: генетический алгоритм векторной оценки VEGA (представлен Шаффером в 1985), алгоритм NPGA или Niched Pareto Genetic Algorithm, использующий перебор по принципу доминирования Парето, алгоритм NPGA2, основанный на степени доминирования каждого элемента, алгоритм NSGA или Non Dominated Sorting Genetic Algorithm, алгоритм Micro-GA, ссылыющийся на алгоритмы с малыми выборками, и наконец алгоритм NSGA-II. Он основывается на классификации компонентов по различным уровням. Последний метод производит процесс сортировки быстрее, чем его предшественник, основанный не на оптимальном доминировании Парето; элитарный подход сохраняет разноплановость методов, сохраняя лучшие решения, найденные в предыдущих версиях, с одной стороны, а также оператор сравнения основан на расчете расстояний Кроудинга. Реализация метода не требует никакой настройки параметров.

2.1 Принцип работы

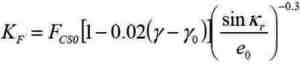

Различные этапы работы алгоритма NSGA-II (рисунок 2) это :

Создание произвольно первой генерации P0 размером N, исходя из введенных данных;

Перебор циклический, основанный на правиле предпочтений, как это показано ниже, и применении операторов генерации для создания семейства результатов Qt размером N;

Смешивание Pt и Qt: Rt = Qt U Pt;

Расчет всех границ Fi от Rt и добавление в Pt+1 до размера Pt+1 равного N;

Возврат к перебору.

|

| Рис. 2 — Принцип работы алгоритма NSGA-II. |

2.2 Выбор параметров

Мы сосредоточимся, главным образом, на выборе параметров, как показано в таблице 1, без детализации процедуры нашего подхода [6] [7].

| Параметр | Значение |

| Размер совокупности | 100 элементов |

| Подсовокупность | 5 |

| Число повторений | 200 генераций |

| Число целевых функций | 2 (стоимость, время) |

| Число ограничений | 4 |

| Число переменных | 2 (Vc et f) |

3 Применение в оптимизации при обработке концевой фрезой

3.1 Экспериментальные данные по операции фрезерования

Была рассмотрена опереция чернового фрезерования концевой фрезой детали из XC38, фрезой с пластинами из CM-P25 (γ = - 7°, χr = 90°, FCS0 = 2500 N/mm2, γ0 = 10°, em = 0.4 mm) на станке ЧПУ (Таблица 2). Большинство опытов были проведены с совокупностью 50 элементов, изменяющимися при 100 генерациях (1й опыт), и соотвественно с совокупностью 100 элементов, изменяющимися при 200 генерациях (2й опыт), при варьровании глубины резания на ход от 0.5 до 6 мм.

| Область поиска | fmin (мм/об) | f max (мм/об) | Vc (м/мин) | Vcmax (м/мин) | ap (мин) |

| Значения | 0.15 | 0.55 | 250 | 500 | 0.5-6 |

| Параметры фрезы | L обработки (мм) | D фрезы (мм) | Z (зубьев) | L фрезы (мм) | ar (мм) |

| Значения | 170 | 125 | 7 | 18 | 100 |

| Ограничения обработки | CMAX (Нм) | PCMAX (КВт) | fLMax (мм) | RtMAX (μм) | Tнач (мин) |

| Значения | 20.000 | 7.5 | 0.002 | 2 | 45 |

| Экономические показатели | Pl (€/пластина) | Pa (€) | P0 (€/мин) | tco (мин) | tl (мин/деталь) |

| Значения | 14.17 | 0.18 | 0.26 | 0.20 | 0.05 |

3.2 Анализ результатов

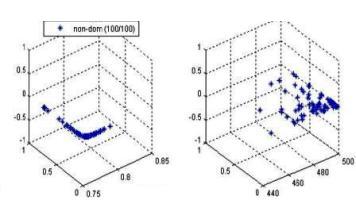

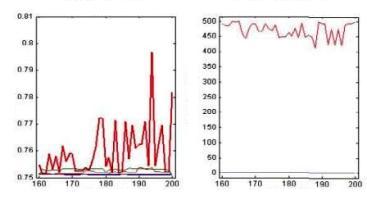

Рисунок 3 изображает область решений (фронт Парето), представляющий совокупность элементов недоминируемых, полученных после нескольких опытов при 200 генерациях и насчитывает 100 элементов (слева), и область поиска, представляющая элементы для ap=1 мм (справа). Рисунок 4 показывает изменение целевой функции в подсовокупности для 200 генераций (слева), и изменение значений элементов для потока в 100 генераций (справа).

|

|

| Рис.3 — Область оптимальных решений Парето для нескольких опытов после 200 генераций из совокупности 100 элементов (слева); Область поиска для элементов сгруппированных для скорости 500 мм/мин (справа). | Рис.4 — Изменение целевых функций в подсовокупности в зависимости от числа генераций (слева) и изменение скорости резания Vc и подачи на оборот f в зависимости от числа генераций (справа). |

Все проведенные тесты показали, что реализуемая модель способна приближаться очень быстро (в процессорном времени) к поверхности Парето, отбирая наилучшие варианты из оптимальной выборки. Эти варианты (лучшие генерации) представляют оптимальные значения для скорости резания Vc и подач f, с минимальными стоимостью и временем обработки.

| ap (мм) | Vc оптимальная (мм/с) | f оптимальная (мм/об) | Tu (мин) | Pu (€) | CPU (мин) | Лучшая генерация |

| 0.5 | 490.83 | 0.52603 | 0.050101 | 0.19300 | 2.20 | 91 |

| 1 | 492.84 | 0.51368 | 0.050102 | 0.19302 | 1.14 | 144 |

| 2.0 | 399.98 | 0.50277 | 0.050104 | 0.19303 | 1.30 | 192 |

| 3.0 | 399.49 | 0.26503 | 0.050198 | 0.19305 | 1.40 | 82 |

| 1.0 | 397.51 | 0.1988 | 0.050266 | 0.19307 | 1.36 | 166 |

| 5.0 | 399.91 | 0.16524 | 0.050318 | 0.19308 | 1.41 | 165 |

| 6.0 | 309.93 | 0.15210 | 0.050452 | 0.19312 | 1.48 | 90 |

Заключение

Качество полученных решений предполагает реальные возможности промышленного применения многоцелевой оптимизации многопрохоходного фрезерования дорогостооящих деталей и определение оптимальной пары "интсрумент-материал".

Достижения предложенной модели могут быть улучшены, в частности на уровне точности и быстродействия генетического алгоритма путем более тщательного выбора исходных параметров, параллельным вычислением целевых функций и ограничений для каждого элемента, принятием во внимание других ограничений (геометрических и термомеханических) системы СПИД для получения более точной модели.

Обозначения

| Fcs | Удельная сила резания[Нмм-2] | γ | Передний угол [°] |

| Fcs0 | FCS0 нач. [Нмм-2] | χr | Главный угол в плане [°] |

| E | Прод. модуль упругости [Нм-2] | fz | Подача на зуб [мм/зуб] |

| Ar | Ширина фрезерования [мм] | n, p, q, k | Коэффициенты |

| Lинструм | Рабочая длина фрезы [мм] | pa | Цена партии запуска[€] |

| z0 | Число зубьев | P0 | Цена машинного времени [€.мин-1] |

| N | Частота вращения [об/мин] | pi | Цена пластины [€.пластин-1] |

| em | Толщина стружки [мм] | ta | Вспомогательное время [мин/дет] |

| e0 | Толщина стружки отн. [мм] | tc0 | Время смены инструмента [мин] |

| γ0 | Передний угол нач. [°] | tc | Основное время [мин] |

Список литературы

1. Wang Z.W., Rahman M., Wong Y.S., Sun J., Optimization of multi-pass milling using parallel genetic algorithme and parallel genetic simulated annealing. International of Machine Tools and Manufacture, 45, pp- 1725/1736, 2005.

2. Tandon V., H.el-mounayri, H.kishawy, NC end milling optimization using evolutionary computation. International journal of Machine Tools and manufacture 42, pp- 595/605, 2002.

3. Coello C. et al., 2004, Evolutionary algorithm, thèse de doctorat, Toolbox Introduction, Overview, Methods, 2004.

4. Ghali. K., Méthodologie de conception de systèmes à base de plateformes réconfigurables et programmables. Thèse de doctorat, université Paris XI, 2006.

5. Belaidi I, et al., Un modèle base sur l’algorithme NSGA-II pour l’optimisation des paramètres de tournage, 10ème colloque de l’innovation AIP-PPRIMECA, La Plagne 2007.

6. Hartemut P., "Genetic and evolutionary algorithms for solving multi-objective problems" K.A. Publisher.

7. Muhlenbein H., "The breeder Genetic Algorithm-approvable optimal search algorithm and its application”. Colloquium on Applications of Genetic Algorithms, IEEE 94/067, London, 1994.