Эта статья описывает научно-исследовательские и опытно-конструкторские работы в сфере автоматических грейферных разгрузчиков судна, автоматических погрузочных машин, и автоматические штабелеукладчиков и конвейеров обратной транспортировки для насыпного груза в Порту Шанхая, которые были объединены со множеством усовершенствованных технологий, таких как дальнее обнаружение, компьютерные сети, автоматическое регулирование, интеллектуальное принятие решений и т.д. С вышеупомянутым интегрированием, эффективной автоматической насыпной загрузкой и разгрузкой, осуществляемой в порту, наряду с достижением управления и интегрирования управления автоматизированных операций творчески, происходит установление твердой основы для того, чтобы строить полностью автоматические грейферы для насыпного груза.

Ведение

С развитием экономической глобализации растет объем насыпного груза в портах, особенно руды и угля. В 2007, пропускная способность насыпных грузов в китайских портах составляла 3 565 миллиардов тонн, больше на 13.5 процентов по сравнению с 2006. Ожидается, что за следующие три года рост пропускной способности сухого насыпного груза достигнет 13 процентов. Часть сухой пропускной способности насыпного груза в Порту Шанхая составляет больше чем 40 процентов и все возрастает. Сейчас и на родине, и за границей большинство насыпного груза обрабатывает погрузочно-разгрузочное оборудование с ручным управлением, следовательно эксплуатационная эффективность и безопасность полностью зависит от мастерства машиниста. Некоторые площадки терминалов оборудованы полуавтоматическим погрузочно-разгрузочным оборудованием с ручным управлением, то есть главными параметрами управляют вручную, чтоб более высокая эффективность и надежность могли быть достигнуты. Чтобы не отставать от сегодняшних тенденций оснащения профессиональным, крупномасштабным и эффективным погрузочно-разгрузочным оборудованием, большинство стран мира энергично изучает применение техники информации, автоматизированной и интеллектуальной технологии, чтобы строить или модернизировать свои грейферы для насыпного груза. Разработка новых типов перегрузки насыпного груза и распределительного оборудования, наряду с улучшением управление операциями по перемещению насыпного груза, увеличит основную конкурентоспособность порта. Эта статья посвящена грейферным прегрузчикам судов, автоматизированным и полностью автоматизированным грейферам, роторным штабелеукладчикам, совместно разработанными Шанхайским Портом, Шанхайской портовым механическим заводом, AAB (Китай) и Шанхай Университет Jiao Tong . Исследования охватывают множество ключевые технологии, такие как схема дальнего обнаружения материалов, компьютерной сети, автоматический контроль, интеллектуальное принятие решений, предотвращение раскачиванию захвата, прокладка траектории, видеонаблюдения, и оборудование отдаленного контроля, все находит реализацию, чтобы достигнуть высокой эффективности в режиме автоматического управления, укладывая в штабель и отдаленного контрольного за насыпным грузом.

Изложение материала

Автоматические грейферные портовые разгрузочные машины для насыпных грузов

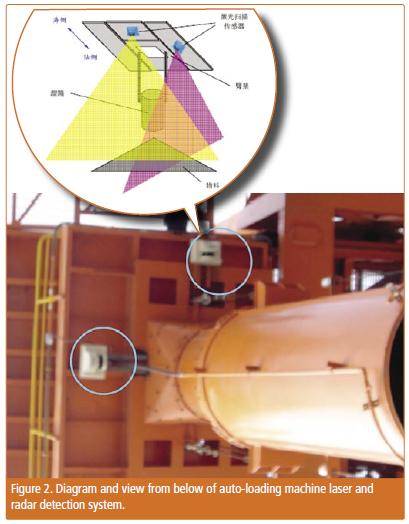

Разгрузочные машины управляются двумя способами: ручное управление и полуавтоматический режим. Эффективная погрузка с ручным управлением полностью зависит от мастерства машиниста, который может корректировать маятниковое движение захвата, таким образом людской фактор может влиять на неустойчивостью в эффективности операций. У полуавтоматического режима есть два недостатка: с одной стороны, машинисты должны постоянно вручную устанавливать и обновлять параметры операций, поскольку операции неустойчивы, и есть большая угроза безопасности. В частности, существует риск соударения захвата и судна в результате покачивания и керна судна от волнения. С другой стороны, вследствие неравномерного распределения сыпучих материалов в захвате, машинист должен все еще вручную установить точку возврата на вершине захвата для следующего цикла в автоматическом круге работы, чтобы достигнуть разгрузки оптимальной разгрузки и избежания захвата воздуха или неполного заполнения ковша, и т.д. По вышеупомянутым причинам и автоматическое управление, и ручное тяжело координировать. На основе существующего ручного и полу автоматического функционирования, разгрузочные машины с грейфером для насыпного груза (Рис. 1) оборудованы системой захвата и системой сканирования материала (далее TPS), для того чтобы автоматически обнаружать расположение захвата и его распределение, избавляя машиниста от необходимости вручную настраивать функционирование, и реализует непрерывную разгрузку судна, а также повышение эксплуатационной эффективности и безопасности производительности. В программе автоматизации разгрузочной машины используемый чувствительный элемент TPS выполняет три главных функции: обнаружение расположение надстроек корабля, распределение материалов и точку возврата. TPS установлен спереди платформы кабины управления.

Автоматический разгрузчик использует лазерную дальномерную технологию обнаружения, чтобы достигнуть автоматического обнаружения и идентификации многих целей включать местоположение судна, отслеживать местоположение трюмов и люков, высоту захвата, распределение материалов.

Зафиксированное положение и высота трюма и люка определяет поверхностную границу операций отгрузки. Является ли поверхностная рабочая зона соответствующей или нет полностью зависит от безопасности процесса отгрузки. Если местоположение каюты и высота трюма и люка не правильны, может легко случиться столкновение захвата. С другой стороны, беря безопасность в рассмотрение, область операций должна быть уменьшена, но это также уменьшит эффективность отгрузки. В то же самое время, система должна определить положение захвата относительно высоты материалов. Неправильное определение высоты приведет к неполному наполнению захвата, захвату воздуха, что понизит производительность, приведет к поломкам или даже станет причиной несчастного случая. Во время разгрузкирасположение корабля изменяется в зависимости от течений и ветра, высота корабля изменяется от волнений, распределения материалов в судне изменяется во время разгрузки, движение и обвалы насыпного груза приведут к изменениям в распределении материалов в захвате. Расположение корабля и распределение материалов не имеют четкого местоположения. Положение точки возврата захвата зависит от точности автоматической системы распознавания.

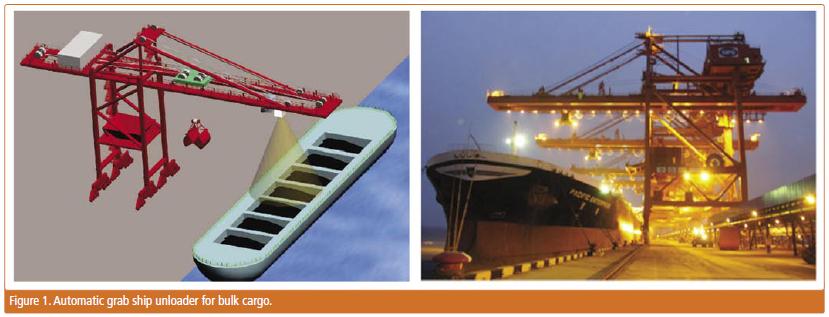

Автоматические загрузочные механизмы для насыпного груза

В отгрузочных операциях в настоящее время используют ручные методы управления. Зона отгрузки и отгрузочные механизмы управляются машинистом с пульта. В настоящее время, главная проблема в процессе погрузки состоит в том, что кабина загрузочного механизма расположена сверху стрелы, блокируя вид машинисту так, что он не может наблюдать отгрузку и распределение материалов у основания стрелы. С этой точки наблюдения трудно заметить верх захвата и затруднительно точно выставить лоток загрузочной трубы. Автоматические загрузочные машины способствуют фиксированию, отслеживанию транспортировки, слежению за материалами и видеонаблюдению, наряду с обеспечением контрольных операций отгрузки в реальном времени и управления процедурами так, чтобы гарантировать, что однотипные операции погрузки закончены. У автоматических загрузочных механизмов есть функция контроля фиксации, наблюдения за потоком материала и функции видеонаблюдения, которые могут распознавать различные типы судов и поверхностей материалов во время непрерывных операций, планируя пути отгрузки автоматически и эффективно, так же уменьшая запыленность, шум и вибрацию в пунктах предачи материала, гарантируют стабильную операцию погрузки. Автоматические загрузочные механизмы используют датчики для определения расположения захвата относительно загрузочного механизмама (Рис. 2), так же фактическое распределение материалов в захвате. Они - необходимые условия для точного расположения, достижения однородной погрузки, и увеличения производительности. Из за особенностей процесса погрузки и структурных особенностей загрузочных механизмов, автоматические системы загрузки используют два вертикальных лазерных радара как средства обнаружения, чтобы засечь, идентифицировать и взаимодействовать со средствами погрузки.