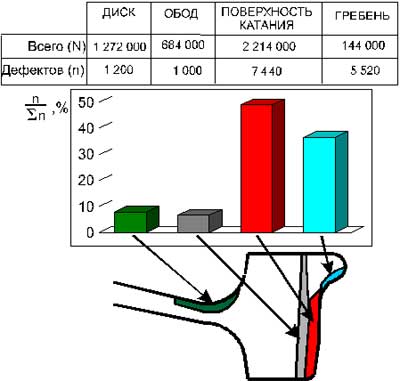

Рисунок 1. Распределение числа ni дефектов по зонам i колеса (в %%) от общего числа ni выявленных дефектов.

Основным руководящим документом на неразрушающий контроль цельнокатаных колес при их ремонте является "Руководство по комплексному ультразвуковому контролю колесных пар вагонов. РД 07.09-97", которое получило широкое внедрение на сети железных дорог России. Технологии ультразвукового контроля колес, регламентированные РД 07.09-97, направлены на выявление дефектов, возникающих в процессе эксплуатации и некоторых видов ремонта (наплавка и термоупрочнение гребней). Усредненные объемы контроля и распределение дефектов по контролируемым зонам колеса представлены на рисунке 1.

Рисунок 1. Распределение числа ni дефектов по зонам i колеса (в %%) от

общего числа ni выявленных дефектов.

Результаты контроля различных зон колеса показывают, что при ремонтах наиболее часто выявляются дефекты на поверхности катания, которая контролируется дефектоскопом УДС1-22, при этом процент брака при контроле данной зоны на различных дорогах колеблется от 0,15 до 1,5.

При внедрении технологии наплавки изношенных гребней процент брака в некоторых депо достигал 70 . Такой высокий уровень брака был вызван, недостаточной подготовкой поверхности зоны гребня, неудовлетворительным качеством присадочной проволоки и флюса, неустойчивыми сварочными режимами и другими нарушениями технологии наплавки. Внедрение ультразвукового контроля наплавленного слоя гребня позволило повысить качество наплавки и значительно снизить процент брака.

Наибольшие трудности вызывает реализация технологии ультразвукового контроля приободной зоны диска поверхностными волнами, что связано, в первую очередь, с неудовлетворительным состоянием, как поверхности сканирования, так и контролируемой поверхности. Данная технология контроля успешно применяется только в тех депо, где тем или иным образом решена проблема очистки дисков. Другим возможным способом ультразвукового контроля данной зоны является прозвучивание продольными волнами с поверхности катания. Безусловным достоинством такого способа контроля является хорошее состояние поверхности сканирования (если колесо после обточки) и стабильный акустический контакт.

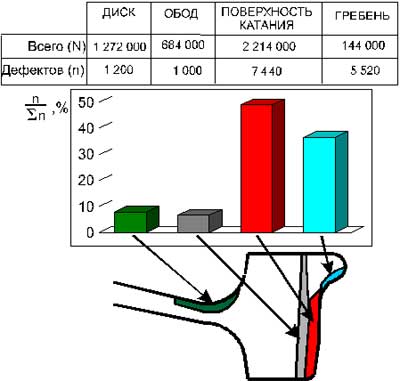

Но как показывает анализ такой схемы прозвучивания (рисунок 2), при изменении толщины обода в допустимых пределах, зона вероятного возникновения дефектов не прозвучивается.

Рисунок 2. Схема контроля диска с поверхности катания при максимальной

(а) и минимально-допустимой (б) толщине обода.

Таким образом, технология контроля дисков поверхностными волнами, обеспечивающая возможность слежения за качеством акустического контакта и высокую чувствительность, является более достоверной и должна получить широкое распространение, тем более что на некоторых дорогах уже имеется опыт создания и эксплуатации установок для очистки дисков, и в настоящее время Фирма "ЗОНД" проводит эксплуатационные испытания подобной серийной установки в вагонном депо Тосно Октябрьской железной дороги.

В последние годы имели место случаи изломов колес по дефектам в ободе. Как правило, такие дефекты имели металлургическое происхождение, а в результате действия эксплуатационных нагрузок, развиваясь, приводили к разрушению колеса. Также участились случаи обнаружения внутренних дефектов при контроле поверхности катания изношенных колес дефектоскопом УДС1-22. Наличие таких дефектов связано, в первую очередь, с отсутствием до последнего времени единых требований к неразрушающему контролю элементов колесных пар при производстве. В 2000 году разработан Руководящий документ РД 32.144-2000, который устанавливает условия, порядок проведения НК, требования к аппаратуре и квалификации персонала, вариантам методов НК и значения приемочных критериев при оценке качества при неразрушающем контроле цельнокатаных колес, бандажей и осей колесных пар на предприятиях, изготавливающих указанные элементы колесных пар.

Однако в связи с медленной заменой парка колес и возможным развитием в процессе эксплуатации микродефектов, которые не могут быть выявлены при приемочном контроле на заводах, задача неразрушающего контроля обода при ремонте является на сегодняшний день наиболее актуальной. Разработка схем прозвучивания и их последующая реализация осложняется не только значительными геометрическими размерами обода, но и очень широким диапазоном изменения толщины обода - более, чем в три раза, а также необходимостью выявления как эксплуатационных дефектов, возникающих, как правило, на поверхности, так и развившихся внутренних металлургических дефектов. В НИИ мостов МПС России разработана схема прозвучивания (рисунок 3), удовлетворяющая всем вышеперечисленным требованиям.

Рисунок 3. Схема прозвучивания и контролируемый объем обода.

Одним из направлений развития системы НК деталей вагонов является более широкое использование возможностей ультразвуковых методов, позволяющих повысить достоверность и производительность контроля. Например, в 2000 году НИИ мостов МПС России совместно со специалистами вагонных депо Октябрьской железной дороги разработана технология ультразвукового контроля наружных и внутренних колец подшипников поверхностными волнами с применением дефектоскопа УДС2-32, которая прошла опробование в вагонных депо Санкт-Петербург Витебский Сортировочный и Тосно. Проконтролировано более 45 000 колец, как свободных, так и надетых на шейку оси; по результатам контроля забраковано 1538 колец. В процессе опробования установлено, что проведение ультразвукового контроля колец подшипников в соответствии с разработанной технологией позволяет повысить надежность выявления дефектов, особенно трещин в зоне буртов наружных колец и увеличить производительность контроля в пять раз по сравнению с действующей технологией магнитопорошкового контроля за счет сокращения времени на подготовительные операции, операции контроля и трудоемкой послеконтрольной очистки колец. В настоящее время началось серийное производство специализированных преобразователей для контроля внутренних и наружных колец подшипников, а также опробование технологии ультразвукового контроля упорных колец подшипников при производстве ремонта колесных пар вагонов.

На традиционной сетевой школе-семинаре, прошедшей в Нижнем Новгороде, были продемонстрированы новые технологии ультразвукового контроля колес и колец подшипников, а также опытные образцы аппаратуры, позволяющей реализовать эти технологии, которые вызвали значительный интерес у специалистов по НК вагонного хозяйства.

ДонНТУ | Портал магистров ДонНТУ