Для современных угольных шахт безопасность ведения горных работ имеет первостепенное значение. Своевременное предупреждение аварийных ситуаций и недопущение их дальнейшего развития является важнейшей задачей системы управления безопасностью горного предприятия. Подобная система автоматизации должна обеспечивать всесторонний многофакторный контроль [1] технологических параметров процесса проветривания.

Наибольшую угрозу безопасности производства горных работ и охраны труда представляют подземные пожары и взрывы метана. Тупиковые забои являются наиболее опасным звеном сети подземных выработок шахт Украины. В 1971-1999 гг. в тупиковых выработках зарегистрировано 36 взрывов (40% от общего числа) и 102 случая вспышек и горения метана [2]. В 1991-1998 гг. на угольных шахтах произошло 138 эндогенных пожаров и 461 экзогенный пожар [3].

В настоящее время в горнодобывающей отрасли отсутствует устойчивая тенденция к снижению аварий на шахтах, что требует совершенствования системы управления безопасностью и охраной труда на предприятии.

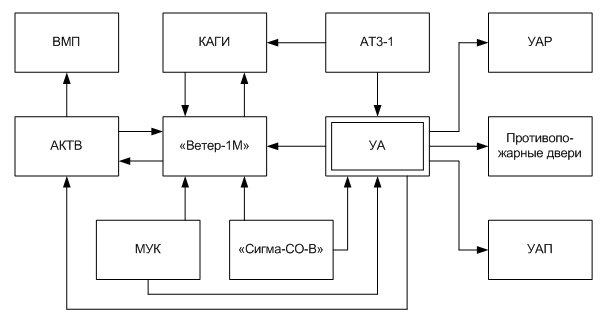

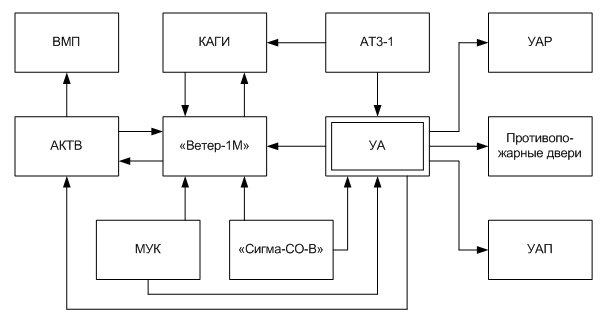

На рисунке 1 представлена структура разработанной системы автоматического управления безопасностью в тупиковой выработке, предназначенная для контроля параметров процесса проветривания, газовой и противопожарной защиты.

Рисунок 1 – Структура системы автоматического управления безопасностью ведения горных работ

Непрерывный автоматический контроль параметров шахтной атмосферы осуществляется датчиком метана АТ3-1 и датчиком оксида углерода «Сигма-СО-В», а измерение значений рабочих параметров вентиляторов местного проветривания (ВМП) – аппаратурой АКТВ. Управление ВМП реализуется аппаратурой АКТВ совместно с устройством телемеханики «Ветер-1М».

Для разгазирования выработки в случае чрезмерного метановыделения в соответствии с Правилами безопасности [4] применяется специальное устройство автоматического разгазирования (УАР), представляющее собой патрубок с поперечным сечением круглой или прямоугольной формы с клапаном, регулирующим расход воздуха в забое.

Для ликвидации подземных пожаров используется мембранная установка автоматического азотного пожаротушения (УАП), представляющая собой высокотехнологичный комплекс по получению азота из воздуха. Основными узлами установки являются компрессорный блок, блок подготовки воздуха, газоразделительный блок и система управления. Газоразделительный блок состоит из специальных модулей, вырабатывающих из атмосферного воздуха азот требуемой чистоты.

Контроль положения противопожарных дверей, препятствующих распространению пламени в другие выработки и выполняющих роль перемычек для изоляции аварийного пространства, осуществляется магнитоуправляемыми контактами (МУК).

Для диспетчерского контроля процесса проветривания тупиковой выработки применяется аппаратно-программный комплекс КАГИ, обеспечивающий обработку, анализ и визуализацию информации о контролируемых параметрах.

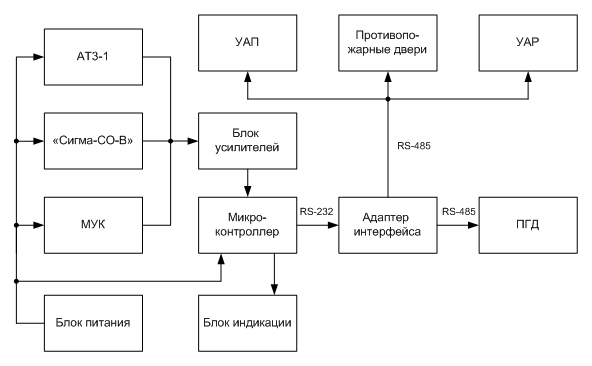

Управление средствами газовой и противопожарной защиты осуществляется разработанным устройством автоматизации (УА), структурная схема которого представлена на рисунке 2.

Рисунок 2 – Структурная схема устройства автоматизации процесса проветривания

Сигналы от датчика метана АТ3-1, датчика оксида углерода «Сигма-СО-В» и магнитных датчиков положения противопожарных дверей МУК через блок усилителей поступают на микроконтроллер для сравнения с уставками срабатывания аппаратуры газовой и противопожарной защиты. Микроконтроллер производит обработку полученных данных и в случае возникновения аварийной ситуации, связанной с увеличением концентрации метана или оксида углерода до предельно допустимых значений, формирует управляющие команды на технологические установки системы автоматизации.

Для преобразования интерфейса RS-232, используемого микроконтроллером, в интерфейс RS-485 применяется специальный адаптер интерфейса, позволяющий повысить технические характеристики устройства автоматизации и помехоустойчивость каналов связи.

Посредством адаптера интерфейса информация о контролируемых параметрах и данные о работе технологических средств защиты от микроконтроллера передаются на пульт горного диспетчера (ПГД).

Таким образом, применение разработанной системы управления повышает эффективность, надежность и безопасность ведения горных работ, обеспечивает прогнозирование и предупреждение аварийных ситуаций, а также оперативное принятие мер по их ликвидации.

Научные основы автоматизации в угольной промышленности: опыт и перспективы развития: монография / В.Г. Курносов, В.И. Силаев; Международный институт независимых педагогических исследований МИНПИ-ЮНЕСКО, ОАО «АВТОМАТГОРМАШ им. В.А. Антипова». – Донецк: изд-во «Вебер» (Донецкое отделение), 2009. – 422 с.

«Уголь Украины» №7. – Киев, 2001. – 56 с.

«Уголь Украины» №2-3. – Киев, 2001. – 72 с.

Правила безпеки у вугільних шахтах. ДНАОП 1.1.30-1.01-00. – Киев, 2001. – 484 с.