Реферат

Содержание

ВВЕДЕНИЕ

Конвейерный транспорт, получивший широкое распространение, как объект управления, который наиболее полно пригоден к автоматизации, является основным средством доставки угля из очистных забоев угольных шахт.

Анализ тенденций развития угольной промышленности в последнее десятилетие показывает, что применение прогрессивных систем разработки и современной интенсивной технологии выемочных работ, увеличение скорости продвижения очистных и подготовительных выработок, широкое внедрение высокоэнерговооружённого горно-шахтного оборудования для погрузки и транспортировки угля, далеко не всегда сопровождается проработкой вопросов оптимизации работы технологического оборудования, экономного расходования электроэнергии и материальных ресурсов, эффективного проветривания горных выработок, пылевзрывозащиты, экологической и промышленной безопасности. Неоправданная экономия финансовых средств на разработку, внедрение и модернизацию горно-шахтного оборудования и прогрессивные технологии также сказывается на эффективности, надёжности и безопасности производства[10].

ЦЕЛИ И ЗАДАЧИ

Объектом исследований является магистральная конвейерная линия с системой автоматического управления.

Предметом исследований является электропривод магистрального ленточного конвейера.

Режим работы конвейера характеризуется:

Таким образом, при автоматизации конвейерного транспорта, для обеспечения его эффективной работы, необходимо решить следующие задачи:

Следовательно, целью данной работы является обеспечение эффективной работы шахтных магистральных конвейерных линий за счет регулирования скорости электропривода ленточного конвейера.

Для успешной реализации цели работы необходимо составить адекватные математические модели и исследовать физические процессы, происходящие в объекте, на базе современных компьютерных программ и методов расчета.

АКТУАЛЬНОСТЬ ТЕМЫ РАБОТЫ

Современные подземные конвейерные линии характеризуются значительной протяженностью и использованием мощных многодвигательных конвейеров для перевозки грузов, а также наличием нескольких маршрутов. Это сложные объекты автоматизации как с позиции управления ими, так и обеспечения безопасности их эксплуатации.

Основной задачей автоматизации конвейерных линий является централизация управления пуском и остановки конвейеров при обеспечении их автоматической защиты с целью сокращения затрат на транспортирование полезных ископаемых в результате высвобождения обслуживающего персонала, уменьшения энергозатрат и снижения расхода материалов.

На сегодняшний день одной из актуальных задач является задача автоматического регулирования производительности конвейеров для стабилизации грузопотока и оптимизации режимов их эксплуатации.

Дальнейшее совершенствование эксплуатации конвейеров требует разработки систем, оптимизирующих режим их работы по критерию минимума затрат на транспортировку полезного ископаемого. В условиях неравномерности потока угля из забоев одним из путей решения этой задачи является построение САУ в целях стабилизации погонной нагрузки конвейеров за счет регулирования скорости рабочего органа конвейера.

НАУЧНАЯ НОВИЗНА

В современных ленточных конвейерах применяют нерегулируемый асинхронный привод. Недостатками его являются сложный запуск, проскальзывание ленты и ударные нагрузки в приводе, повышенный износ оборудования, значительный расход электроэнергии при неполной загрузке и работе конвейера вхолостую.

Существенного повышения экономической эффективности можно добиться путем согласования режимов работы и параметров ленточного конвейера с фактическим входным грузопотоком. Для этого, в первую очередь, необходимо иметь по возможности полную информацию о свойствах и характеристиках грузопотока.

В настоящее время ни одна из применяемых на угольных шахтах аппаратур автоматизации ленточных конвейеров не выполняет функцию плавного регулирования скорости электропривода на длительном промежутке времени в зависимости от поступающего на ленту грузопотока.

КРИТИЧЕСКИЙ ОБЗОР ИЗВЕСТНЫХ ТЕХНИЧЕСКИХ РЕШЕНИЙ ПО АВТОМАТИЗАЦИИ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ТРАНСПОРТИРОВАНИЯ УГЛЯ

Комплекс АУК.1М предназначен для управления и контроля работы, стационарных и полустационарных неразветвленных транспортных линий, состоящих из ленточных и скребковых конвейеров, может применяться также для управления разветвленными транспортными линиями (до трёх ответвлений, каждое из которых управляется как самостоятельная конвейерная линия) на шахтах, в том числе опасных по газу и пыли. Может применяться также в рудниках, на обогатительных фабриках и других предприятиях, особенно, где имеет место взрывоопасная среда.

Комплекс АУК.2М предназначен для управления и контроля работы стационарных и полустационарных неразветвленных транспортных линий, состоящих из ленточных и скребковых конвейеров, может применяться также для управления разветвленными транспортными линиями (до трёх ответвлений, каждое из которых управляется как самостоятельная конвейерная линия ) на шахтах, в том числе опасных по газу и пыли. Может применяться также в рудниках, на обогатительных фабриках и других предприятиях, особенно, где имеет место взрывоопасная среда[9].

Система автоматизированного управления конвейерными линиями САУКЛ предназначена для:

Устройство УКИ предназначено для подачи сигнала на отключение конвейера при срабатывании кабель-троссовых выключателей либо датчиков контроля схода ленты с автоматическим представлением на блоке индикации информации о причине отключения конвейера и номере сработавшего датчика, а также для автоматического управления лебёдкой натяжения ленты и формирования регулируемой независимой выдержки времени. Устройство УКИ позволяет передать (ретранслировать) на пульт оператора информацию с каждого конвейера линии, состоит из универсального релейного блока БРУ, блока индикации БИ и линейных модулей ЛМ. Работа устройства УКИ осуществляется по четырёх проводной цепи.

Устройство УКИ предназначено для эксплуатации в шахтах, в том числе опасных по газу и пыли. Устройство УКИ может работать совместно с аппаратурой автоматизации конвейерных линий, например аппаратурой типа АУК.

Устройство УКС предназначено для контроля скорости ленточного конвейера, либо скребкового конвейера, выпускается в двух модификациях: УКС.1 – для контроля скорости ленты ленточного конвейера в пределах номинальных скоростей движения ленты от 0,6 до 5 м/с; УКС.2 – для контроля движения цепи одно-цепного скребкового конвейера в пределах номинальных скоростей от 0,4 до 1,5 м/с. устройство УКС.1 состоит из аппарата контроля скорости КС и датчика безконтактного контроля вращения БКВ, а устройство УКС.2 – из аппарата КС и магнитоиндуктивного датчика ДМ-2М. Устройство предназначено для работы в шахтах, опасных по газу и пыли[8].

На основании проведённого анализа существующих комплексов и средств автоматизации шахтных конвейеров делаем вывод, что применяемые в настоящее время комплексы и средства автоматизации шахтных конвейеров имеют ряд существенных недостатков.

В частности аппаратура типа АУК выполнена с применением устаревшей элементной базы, ограничивающей функциональные возможности аппаратуры такие как: управление механизмами конвейера; сбор, передача и отображение информации о состоянии конвейера. Надёжность и безопасность работы конвейеров снижается также из-за частых отказов релейных и полупроводниковых элементов вызванных нестабильностью их работы и быстрым износом контактных групп.

Устройства УКИ, УКС расширяют функциональные возможности аппаратуры типа АУК, однако имеют аналогичные недостатки, связанные с применением устаревшей элементной базы.

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ

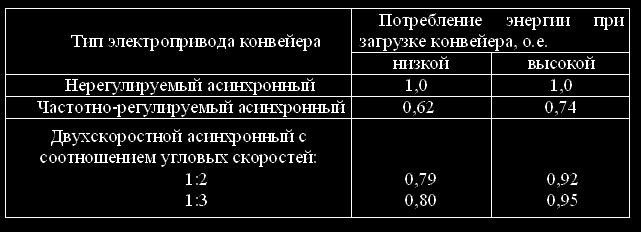

Для оценки возможного снижения энергопотребления при применении регулируемого электропривода ленточного конвейера в сравнении с нерегулируемым электроприводом было вычислено относительное потребление электрической энергии при транспортировании груза одинакового объема системами с нерегулируемым электроприводом, с частотно-регулируемым электроприводом, обеспечивающим плавное регулирование скорости ленты конвейера, с двухскоростным электроприводом с различным соотношением номинальных угловых скоростей, равным 1:2 и 1:3, обеспечивающим дискретное регулирование линейной скорости ленты конвейера.

При оценке принималось, что система автоматического управления частотно-регулируемым электроприводом обеспечивает поддержание постоянной погонной нагрузки конвейера. В этом случае электропривод конвейера работает с оптимальной энергоемкостью. Численные значения параметров электропривода приведены для ленточного конвейера типа 2Л80У. Полученные данные потребления электрической энергии приводом конвейера приведены в табл. 1 в относительных единицах. За базовое значение принято потребление электрической энергии нерегулируемым электроприводом.

Из анализа данных табл. 1 следует, что применение плавного регулирования линейной скорости ленты, например с помощью частотно-регулируемого электропривода, позволяет снизить энергопотребление на 26... 38 % по сравнению с нерегулируемым электроприводом. Применение дискретного регулирования линейной скорости ленты конвейера с использованием двухскоростного электропривода с соотношением угловых скоростей 1:2 и 1:3 позволяет снизить потребление электроэнергии на 5... 21 % по сравнению с нерегулируемым приводом. Экономия энергии при применении регулируемого привода тем выше, чем ниже загрузка конвейера[2].

Таблица 1 – Потребление электрической энергии приводом конвейера

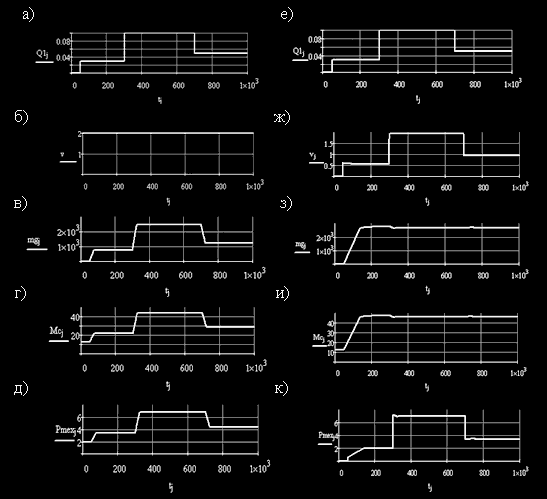

На рис. 1 представлены результаты математического моделирования работы ленточного конвейера в условиях переменного грузопотока Q, обусловленного цикличностью работы очистного забоя. По представленным графикам видно, что при отсутствии регулирования скорости V, масса груза на ленте mg (в), как и статический момент Mc (г) сопротивления электродвигателя в зависимости от грузопотока, значительно варьируется, что негативно сказывается на надёжности двигателя и рациональности его энергопотребления. Если же регулировать скорость в зависимости от грузопотока можно добиться оптимальных значений энергетических показателей электропривода ленточного конвейера Pmex (к), а также увеличить срок службы грузонесущего органа, редуктора и роликов. Поэтому целесообразно при снижении грузопотока, уменьшать частоту вращения приводного АД. За счет этого обеспечивается постоянство удельной массы перемещаемого груза mg (з), а, следовательно, и момента на валу двигателя Mc (и).

Рис. 1 – Результаты математического моделирования

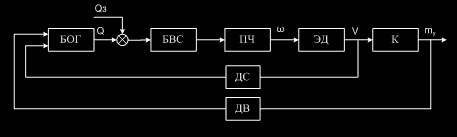

На основании результатов математического моделирования сделаем вывод о необходимости регулирования скорости электропривода ленточного конвейера, и составим структурную схему устройства, которое реализует частотный принцип регулирования:

Рис. 2 – Структурная схема устройства регулирования скорости

БОГ – блок определения грузопотока; БВС – блок выбора скорости; ПЧ – преобразователь частоты; ЭД – электродвигатель; К – конвейер; ДС – датчик скорости; ДВ – датчик веса.

От датчика веса, который представляет собой конвейерные весы, и от датчика скорости - сигналы поступают в блок определения грузопотока (БОГ), где формируют его значение, которое поступает в блок выбора скорости (БВС). Далее сравнивается со значением, которое генерирует задатчик нагрузки (ЗН) и выдаётся сигнал на управление преобразователем частоты (ПЧ). Последний непосредственно регулирует скорость вращения асинхронного двигателя.

Рис. 3 – Структурная схема процесса регулирования скорости ЭП ленточного конвейера

Анимация: количество слайдов - 11; задержка между слайдами - 1с; размер анимации - 60Кб.

ДС – датчик скорости; ДВ – датчик веса; УРС - устройство регулирования скорости; ПЧ - преобразователь частоты; М2 - электропривод.

Анимация: количество слайдов - 11; задержка между слайдами - 1с; размер анимации - 60Кб.

ДС – датчик скорости; ДВ – датчик веса; УРС - устройство регулирования скорости; ПЧ - преобразователь частоты; М2 - электропривод.

Функции определения грузопотока и выбора скорости выполняет микроконтроллер. Сигналы от датчиков поступают на аналоговый вход микроконтроллера. Модуль АЦП, который входит в его состав преобразует данную информацию в двоичный код с целью дальнейшей обработки и выработки сигнала управления, который через интерфейс RS-485, достигает конечного адресата данного устройства – преобразователя частоты[7].

ВЫВОДЫ

Таким образом, применение частотно-регулируемого электропривода конвейера, обеспечивающего плавное регулирование линейной скорости ленты, позволяет получить максимальную экономию электроэнергии транспортирования груза при переменном грузопотоке. Немаловажное значение имеет и возможность плавного пуска конвейера. Отметим, что особенностью частотно-регулируемых электроприводов конвейера является необходимость применения асинхронного электродвигателя с принудительным охлаждением, чтобы при регулировании угловой скорости ниже номинальной условия охлаждения двигателя не изменялись. Это позволяет обеспечить по условиям нагрева постоянный, равный номинальному значению, момент на всех скоростях АД.

Реализация предлагаемой структурной схемы в единой системе автоматизированного управления подземным транспортным комплексом шахты позволит повысить эффективность его работы за счет повышение надежности, увеличения ресурса и срока службы технологического оборудования; уменьшения времени простоев; существенного снижения затрат электроэнергии на транспортирование полезных ископаемых за счёт оптимизации нагрузок при холостых, или близких к ним, режимах.

ПЕРЕЧЕНЬ ССЫЛОК

- Малиновский А.К. Автоматизированный электропривод машин и установок шахт и рудников: Учебник для вузов. – М.: Недра, 1987. – 277 с.

- Энергосберегающий асинхронный электропривод. Под ред. И. Я. Браславского – М.: Academa, 2004. – 202 с.

- Соколовский Г.Г. Электроприводы переменного тока с частотным регулированием. – М.: Academa, 2006.

- Масандилов Л.Б., Москаленко В.В. Регулирование частоты вращения асинхронных двигателей.- М.: Энергия, 1978 – 96с.

- Копылов И.П. Электрические машины: Учебник для вузов. – М.: Высшая школа, 2002. – 607 с.

- Регулируемый электропривод. Опыт и перспективы применения: Доклады научно-практического семинара, М.:Издательство МЭИ, 2006. - 96с.

- Лукомский Л.В., Ставицкий В.Н. Автоматизация технологических объектов и процессов. Поиск молодых. — 2011 // Материалы XI Международной научно-технической конференции. — Донецк, ДонНТУ — 2011.

- Справочник по автоматизации конвейерного транспорта. / Н. И. Стадник и др. – Київ: Техніка, 1992. – 438 с.

- Батицкий В.А. Автоматизация производственных процессов и АСУ ТП в горной промышленности.-М.: Недра, 1991.-301с.

- "Применение регулируемого электропривода в шахтных ленточных конвейерах". Электронный ресурс. Режим доступа: http://www.ntc-esp.ru/art3.html

При написании данного автореферата магистерская работа еще не завершена. Дата окончательного завершения работы: декабрь 2011 г. Полный текст работы и материалы по теме могут быть получены у автора или его научного руководителя после указанной даты.