Перегрузочные пункты - критическая часть конвейерной линии. Материал должен поступать с одного конвейера на следующие элементы транспортной системы. Это осуществляется с помощью направляющего желоба, который должны быть сконструирован таким образом, чтобы пыль, шум и износ были сведены к минимуму. Одной из основных задач процесса разработки желоба является избегание завалов в местах поступления материала в желоб.

Исследователи осуществляют экспериментальные испытания в лаборатории, с помощью программ компьютерного моделирования конструкции желоба.

Моделирование отображает каждый шаг по достижению оптимального дизайна желоба для различных ситуаций.

Ключевые слова: ленточный конвейер, направляющий желоб, поведение материала, компьютерное моделирование.

На перегрузочных пунктах желоба предназначены для ориентирования материальных потоков по направлению движения конвейерной линии, а также реализации оптимальных решений при преодоления существующих вертикальных уровней передачи.

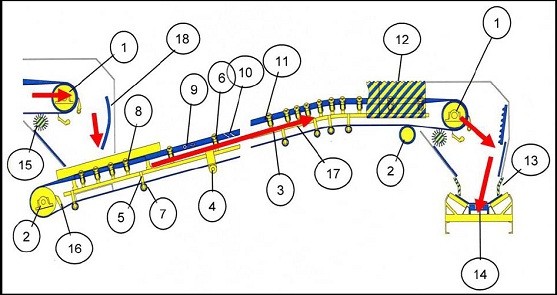

На рисунке 1 показан перегрузочный пункт, на котором материал поступает с одного конвейера на другой без изменения направления движения. Для защиты внутренней стенки желоба установлена ударная пластина 18.

На второй точке передачи (рисунок 1) направление потока материала изменяется примерно на 90 ?. На этих перегрузочных пунктах важно, чтобы материал скапливался в центре ленты. Смещение материала от центра является одной из основных причин схода ленты конвейера.

Некоторые типы перегрузочных пунктов приведены на следующих рисунках.

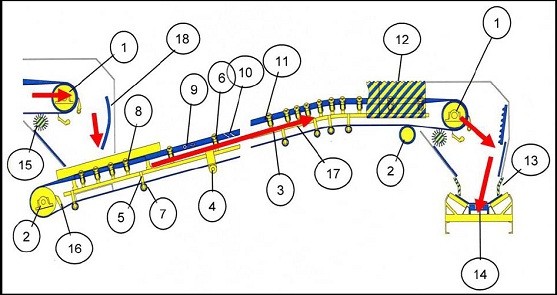

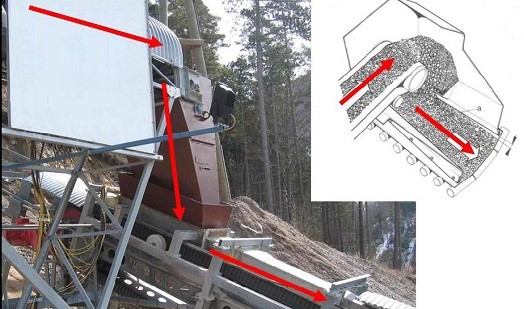

На рисунке 2 показан перегрузочный пункт, на котором материальный поток не меняет своего направления. Этот тип перегрузочный пункт можно очень часто увидеть в горнодобывающей промышленности. Синяя конструкция предназначена для пыле- и шумоизоляции.

На рисунке 3 материальный поток изменяет свое направляется на угол около 90 °. маленькая картинка справа показывает внутреннюю часть желоба. Как упоминалось ранее, загрузка конвейерной ленты строго по центру очень важна для оптимального функционирования транспортной цепочки и согласование с разгрузочным конвейером.

При оптимизации желоба необходимо учитывать параметры материального потока.

Требования к дизайну желоба:

1. Избегать заштыбовки в местах пересыпа;

– выбор правильного угла воздействия;

– достаточное сечение потока материала;

– контроля материальных потоков

2. Свести к минимуму износ вкладышей;

– избежать резкого изменения направления потока;

– избежать создания запыленности воздуха (материал должен всегда оставаться в контакте с желобом);

– объединение материальных потоков малого сечения;

– скорость движения материала внутри желоба должна оставаться постоянной;

– соответствие материального потока при выгрузке;

– контроль воздушного потока внутри желоба;

3. Избежание утечек;

4. Минимизация измельчения и разрушения материала;

– малый угол между потоком материала и точкой воздействия на пластину в точке удара;

5. Загрузка материала по центру ленты с равномерной скоростью;

6. Скорость ленты и материала на ней должны быть одинаковы;

Полезным инструментом в разработке оптимальной конструкции желоба являются компьютерно-программное моделирование на основе метода дискретных элементов (DEM) с системами автоматизированного проектирования (САПР).

На рынке представлено множество программ для моделирования конструкции желоба: Chute Maven, Chute Analyst, EDEM от DEMsolutions и другие.

С развитием компьютерной техники DEM моделирование становится все более и более интересно и применимо в науке и промышленности.

С развитием компьютерной техники DEM моделирование становится все более и более интересно и применимо в науке и промышленности.

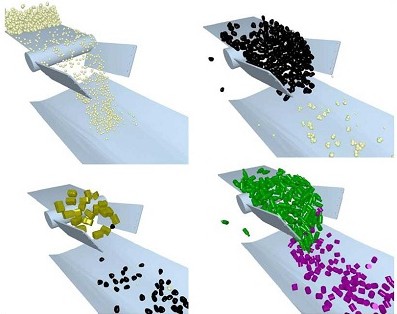

В этих программах моделирования, частицы реальных объемных твердых тел заменены геометрическими формами. Возможно создание более сложных геометрий материала (рисунок 4).

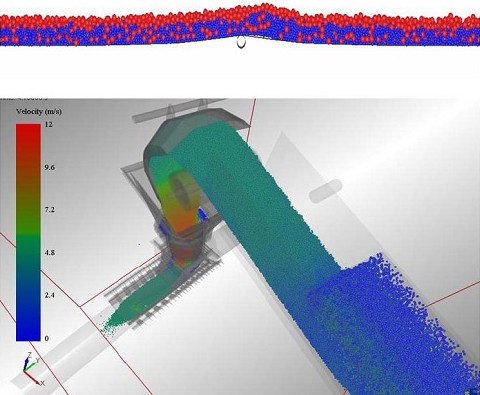

Результат расчета может быть представлен в виде видеоклипа, который показывает движение частиц внутри выбранных граничных геометрии желоб. На рисунке 5 показан результат объемного моделирования материала.

Компьютерная программа также может вычислять силы, напряженности, векторы движения и т.д.

Перегрузочные станции между ленточными конвейерами, как правило, существуют во всех отраслях промышленности. Они являются компонентами подъемно-транспортного оборудование, где существуют такие проблемы, как шум, выбросы пыли, износ и заштыбовка.

При проектирование инженер должен принимать эти факторы во внимание, чтобы избежать проблем. Ремонт на месте стоит очень дорого, а иногда и невозможен.

В прежние времена конструкция желоба была основана на опыте проектирования инженера. В наши дни дизайнер при помощи программ компьютерного моделирования создает оптимальную конструкцию желоба, что гарантирует безопасную и бесперебойную работу.