; (1)

; (1)Источник: Інформаційні управляючі системи та комп'ютерний моніторинг (ІУС та КМ-2011)./ Матеріали II всеукраїнської науково-технічної конференції студентів, аспірантів та молодих вчених. — Донецьк, ДонНТУ — 2011, I Том, с. 39-43.

Аннотация:

Безе В.И., Телятников А.О. Оптимизация размещения товаров на складе. Была поставлена задача размещения товара на складе. Рассмотрены часто используемые методы оптимизации размещения товара, но для решения данной задачи они не будут применяться. Для решения поставленной задачи применим метод Кларка-Райта.

Общая постановка задачи

Задача определения приемлемого варианта размещения товаров на складе не является новой для торговли и системы материально-технического снабжения. Суть ее заключается в определении оптимальных мест хранения товара. Разработаны различные методы, предлагающие решать эту задачу, однако она актуальна, так как на данный момент размещение товара не идеально и иногда занимает много времени.

Размещение товаров на складе играет ключевую роль в оптимизации складских процессов. От того, как товар размещен на складе, зависит и сохранение его качества, и скорость отбора.

Разработка решений, направленных на оптимизацию размещения товаров на складе, производится в два этапа.

На первом этапе потребуется собрать данные о товарах, определить перечень оптимальных для данного ассортимента мест хранения, а также рассчитать необходимое количество мест хранения. При составлении общей планировки склада целесообразно учитывать прогнозы в отношении ассортимента, объемов продаж того или иного товара, увеличения запасов сезонных товаров.

На основании рассчитанного количества мест хранения, а также с учетом используемой технологии обработки груза, определяются типы и количество стеллажей, составляется подробный план помещений с размещением стеллажей и поддонов.

На втором этапе необходимо разработать алгоритм размещения товаров на складе, который позволит:

- обеспечить хранение товаров с соблюдением требуемых условий хранения и доступа персонала;

- сократить время на отбор товара;

- сократить дистанции прохождения погрузчиков по зонам в процессе отбора;

- сократить суммарные дистанции прохождения товаров по складу;

- обеспечить равномерную нагрузку на технологические зоны и персонал склада;

- сократить очереди в технологических операциях.

Как правило, на складах, использующих автоматизированную систему управления, не производится жесткая привязка наименований товаров к местам хранения. Практикуется динамическое размещение, согласно которому система управления складом выбирает ячейку.

Определение правил хранения в информационной системе выполняется путем указания для наименования товара параметров «режим хранения» и «область». Эти же параметры устанавливаются и в ячейках. Таким образом, ячейки для размещения единицы хранения определяются при полном совпадении данных параметров. Для единицы хранения может быть задана штатная, внештатная и критическая область размещения. При невозможности размещения в штатные места хранения система пытается разместить во внештатные, а затем в критические места хранения.

Типичные характеристики, определяемые для ячеек склада и размещаемых товаров:

1. Весовые характеристики. Груз может подразделяться на тяжелый (превышающий по весу стандартный показатель) и стандартный. Для тяжелых грузов может быть выделена определенная зона, оборудованная стеллажами повышенной грузоподъемности, либо ячейки напольного хранения, что позволит сократить затраты на оснащение склада стеллажным оборудованием.

2. Грузополучатель. Для склада имеет смысл физически разделять хранение грузов, принадлежащих разным грузополучателям. В этом случае ячейки на складе объединяются в области для временного размещения груза только определенного грузополучателя, где товары от разных поставщиков консолидируются для дальнейшей отправки. При изменении параметров грузооборота возможно сокращение или увеличение заданных областей.

3. Оборачиваемость, ликвидность, частота обращения. С целью минимизации суммарных передвижений персонала по складу может производиться размещение групп товаров с более высокими показателями ближе к выходу из зоны и на нижних ярусах хранения, отбор из которых ведется без использования вспомогательных инструментов и техники. Производится регулярный анализ оборачиваемости, ликвидности, частоты обращения каждого наименования, актуализируются соответствующие характеристики товаров в системе управления складом.

Основные принципы рациональной транспортировки внутри склада, обеспечивающих эффективную грузопереработку, сводится к следующему:

- транспортировка грузов должна проходить по сквозным «прямоточным» маршрутам;

- применение универсального оборудования, сокращающего общий парк подъемно-транспортных средств;

- эффективные алгоритм построения оптимальных маршрутов для подъемно-транспортных средств.

Критериями оптимизации такой задачи являются:

- минимальное расстояние перевозки товара;

- выбор ближайшего погрузчика к места отгрузки.

Оптимизация системы хранения

Для всех типов складов можно выделить некоторые общие принципы и методы оптимизации.

- применительно к складу правило Парето будет звучать следующим образом: 80% грузооборота дают 20% товаров. Для выявления этих 20% проводится АВС-анализ (рисунок 1). Суть его состоит в том, что подсчитывается общее количество проданного товара каждого вида за достаточно продолжительный период времени (квартал, полгода или год). Затем создается ранжированный список, в верхней части которого перечисляется наиболее ходовой товар, а в нижней – наименее востребованный. Около 80% суммарного грузооборота даст верхняя часть списка, суммарное количество номенклатурных позиций в которой составит примерно 20% от всей номенклатуры. Эти 20% товаров надо разместить либо ближе к входу, либо ближе к зоне комплектации, если таковая имеется. Сумма всех произведений (1) даст количество перемеще¬ний (в метрах), которое необходимо выполнить по уклад¬ке груза на хранение и отборке, при размещении в соот¬ветствии с правилом Парето.

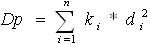

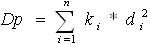

; (1)

; (1)

где Dp - количество перемещений;

ki - количество грузопакетов ассортиментной позиции;

di - расстояние от места распо¬ложения до зоны приемки и отпуска.

- на любом складе следует использовать систему адресного хранения товаров. У каждого местонахождения товаров, чем-либо отличающегося от соседнего, должен быть свой адрес (например, ряд 01, ярус 03, ячейка 08 или кратко 01-03-08). Эта система должна найти отражение в корпоративной информационной системе (КИС) и/или складских карточках товаров.

- также на любом складе следует разработать оптимальный маршрут движения по складу при постановке товара на хранение и подборе заказа либо выработать порядок движения по складу. Эти данные желательно отразить в КИС. Можно использовать отборочный лист, позиции в котором расставлены в соответствии с порядком обхода.

Данные методы используются часто для решения задачи развозки товаров, но их использование не всегда может дать лучшие результаты. Поэтому будем использовать метод Кларка-Райта, который относится к числу приближенных, итерационных методов и предназначается для компьютерного решения задачи развозки.

Формальная постановка задачи

Имеется n пунктов отгрузки в которых сосредоточены поступившие товары, их наименования Nm1,…,Nmn и количество A1,…,An. И имеются m*k*p ячейки B1,1,1,…,Bm,k,p для размещения товара. Также имеются два типа погрузчиков, первый тип может размещать товары на высоту 1,…,p1, а второй на высоту 1,…,p. Также известно место нахождения каждого погрузчика на складе Mj,o, j=1,…,m+n;o=1,…k. Необходимо составить план размещения товара на складе.

Определим для каждой зоны отгрузки, какие места размещения предназначены для поступивших товаров (рисунок 2), и методом Кларка-Райта получим маршруты.

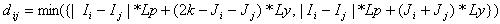

Для расчета расстояний между выбранными местами dij, i=1,…,m, используется формула (2):

, (2)

, (2)

где Ii, Ij – номер стеллажа мест i и j; Ji, Jj – номер ячейки мест i и j; Lp – расстояние проема между стеллажами; Ly – ширина ячейки; k – количество ячеек в стеллаже.

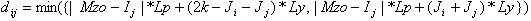

Для расчета расстояний от зоны отгрузки dij, i=0, используется формула (3):

, (3)

, (3)

где Mzo – номер стеллажа, напротив которого находится зона отгрузки.

Есть два способа перевозки грузов радиальный маршрут «А» и кольцевой маршрут «В» (рисунок 2). Разница между маршрутом «А» и «В» (4), называется метровый выигрыш.

sij = (2d01 + 2d02)-( d01 + d02 + d12)=d01 + d02 – d12 (4)

По формуле (5) рассчитываются метровые выигрыши sij.

sij = d0i + d0j – dij (5)

Пошаговое описание алгоритма Кларка-Райта:

Шаг 1. На матрице километровых выигрышей находим ячейку (i*, j*) с максимальным метровым выигрышем Smax:

, (6)

, (6)

При этом должны соблюдаться следующие три условия:

1) пункты i* и j* не входят в состав одного и того же маршрута;

2) пункты i* и j* являются начальным и/или конечным пунктом тех маршрутов, в состав которых они входят;

3) ячейка (i*, j*) не заблокирована (т.е. рассматривалась на предыдущих шагах алгоритма).

Если удалось найти такую ячейку, которая удовлетворяет трем указанным условиям, то переход к шагу 2. Если не удалось, то переход к шагу 6.

Шаг 2. Маршрут, в состав которого входит пункт i*, обозначим как маршрут 1. Соответственно, маршрут, в состав которого входит пункт j*, обозначим как маршрут 2. Введем следующие условные обозначения:

N = {1, 2, …, k} – множество мест;  – подмножество пунктов, входящих в состав маршрута 1;

– подмножество пунктов, входящих в состав маршрута 1;  – подмножество пунктов, входящих в состав маршрута 2.

– подмножество пунктов, входящих в состав маршрута 2.

Очевидно, что  (согласно шагу 1, условие 1).

(согласно шагу 1, условие 1).

Рассчитаем суммарный объем перевозок по маршрутам 1 и 2:

и

и  , (7)

, (7)

где ql – спрос k-го места (1 – разместить груз, -1 – изъять груз).

Шаг 3. Проверим на выполнение следующее условие:

q1 + q2 = 0 (8)

Если условие выполняется, то переход к шагу 4, если нет – к шагу 5.

Шаг 4. Производим объединение маршрутов 1 и 2 в один общий кольцевой маршрут X. Будем считать, что пункт i* является конечным пунктом маршрута 1, а пункт j* – начальным пунктом маршрута 2.

Шаг 5. Повторяем шаги 1-4 до тех пор, пока при очередном повторении не удастся найти Smax, который удовлетворяет трем условиям из шага 1.

После выполнения алгоритма находятся маршруты передвижения (рисунок 3). Затем между погрузчиками распределяются найденные маршруты и заносятся им в очередь.

Заключение

По сравнению с полным перебором погрешность решения данным методом не превосходит в среднем 5-10%. Достоинствами метода являются его простота, надежность и гибкость, что позволяет учитывать целый ряд дополнительных факторов, влияющих на конечное решение задачи, но самым главным достоинством является его высокая скорость нахождения маршрутов.