Физико - металлургический факультет

Специальность: Обработка металлов давлением

Целью магистерской работы является: разработка математической модели процесса прокатки в стане Стеккеля; разработка новых схем прокатки в станах Стеккеля различных компановок; оценка целесообразности использования третей печной моталки в стане Стеккеля.

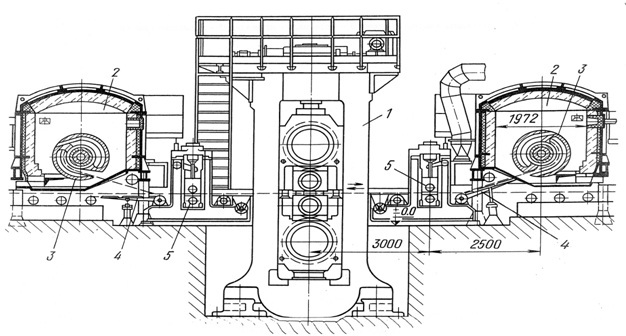

Листовые реверсивные прокатные станы с моталками в печах, расположенных с передней и задней стороны клети, называют по имени их создателя станами Стеккеля. Наличие подогревающих печей с моталками на одноклетевом реверсивном стане при прокатке тонких и длинных полос позволило решить две главные задачи: сохранить температуру прокатки в требуемом достаточно узком диапазоне; не предусматривать раскатные поля (рольганги) большой длины.

Всего насчитывается 3 поколения станов Стеккеля. Первое поколение станов имело ряд недостатков, таких, как подстывание концов полос, увеличенный угар металла, продольная разнотолщинность полосы и плохое качество поверхности, в следствии чего в 60х годах эти станы строить перестали.

Второе поколение появилось в 1984 году, научно – технический прогресс возобновил интерес к этим станам, было устранено большинство недостатков, но проблема, которая не нашла своего решения – это подстывание концов полосы, поочередно остающихся вне печных моталок. Но эту проблему решили на станах третьего поколения.

Станы Стеккеля третьего поколения появились в начале 2000-х годов. Это станы с широким сортаментом листовой продукции как по размерам, так и по марочному составу стали. Станы компактные, достаточно высокопроизводительные (до 1,5 млн.т/год) и дешевые по сравнению с ТЛС и ШСГП. Стан Стеккеля 3-го поколения рационально решил задачу производства тонких и толстых листов на одном стане.

Станы Стеккеля 3-го поколения строят как самостоятельные, так и в составе ЛПА.

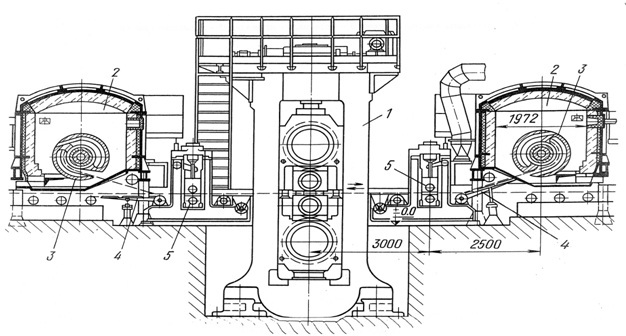

На ЗАО НКМЗ создан проект стана Стеккеля нового типа, с двумя непрерывно расположенными клетями (рисунок 2).

1 – подводящий рольганг; 2 – толкатель слябов; 3 – нагревательная печь; 4 – устройство выдачи слябов; 5 – подводящий (транспортный) рольганг; 6 – гидросбив окалины; 7 – вертикальные валки; 8 – черновая клеть дуо; 9 – главная муфта; 10 – электродвигатели; 11 – промежуточный рольганг; 12 – направляющие линейки; 13 – печные моталки; 14 – ножницы; 15 – двухклетевая группа клетей кварто; 16 – отводящий рольганг с установкой ускоренного охлаждения; 17 – моталки; 18 – транспортер; 19 – поворотное устройство; 20 – устройства для перевалки валков

Пока реализации в промышленности таких станов нет. Поэтому актуальна разработка методов расчета режимов прокатки для такого стана, что и стало одним из разделов магистерской работы.

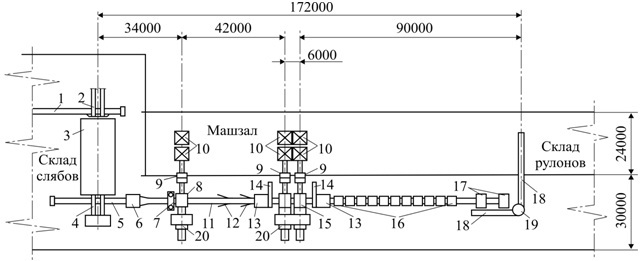

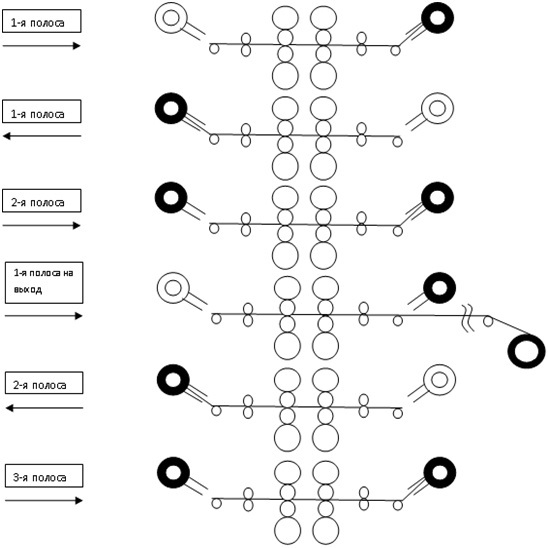

В проспектах иностранных фирм было обнаружено предложение по установке в линии основного оборудования стана Стеккеля 3-й печной моталки. Схема прокатки предложенная специалистами фирмы VAI показана на рисунке 3. Информации о внедрении таких станов обнаружено не было.

В соответствии с темой магистерской работы были исследованы возможные схемы прокатки полос в двухклетевом стане Стеккеля с тремя печными моталками. В результате проведенного анализа была разработана схема прокатки, в соответствии с которой можно сделать вывод, что при наличии двухклетевой непрерывной группы в стане Стеккеля, установка дополнительной печной моталки нецелесообразна. Схема при этом разработана для трех проходов (рисунок 4).

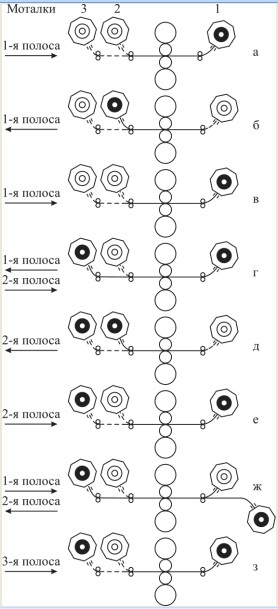

С целью устранения существенных недостатков в схеме прокатки на стане Стеккеля с тремя печными моталками, предложенной зарубежными специалистами, нами разработана иная схема (рисунок 5), преимуществом которой является то, что выдержки в печных моталках осуществляются по два раза для каждой полосы, причем последний раз - перед чистовым проходом, что позволяет гарантированно обеспечить температуру конца прокатки в заданном диапазоне, а следовательно обеспечить требуемую структуру металла. Кроме этого, время одной выдержки полосы в печи соответствует времени за которое смежная полоса делает два прохода. Интервалы между прокатываемыми полосами минимальны, что увеличивает производительность стана.

В соответствии с разработанной математической моделью процесса прокатки в стане Стеккеля, разработаны режимы прокатки для полос толщиной 1,2 мм и 6 мм из подкатов толщиной 40 мм и 60 мм, ширина полосы 1300 мм, сталь 45. В качестве примера, на слайде показан режим прокатки полосы размером 1,2 *1300мм из подката толщиной 60мм (рисунок 6).

С целью получения возможности выбора исходной температуры и толщины подката выполнено математическое моделирование процесса прокатки в стане Стеккеля. Исследовано влияние режимов деформации на температурные условия прокатки. Исследовано влияние температурных и деформационных режимов на силу прокатки, в частности влияние температуры подката на силу прокатки в первом проходе.

Так, с использованием разработанной математической модели выявлены количественные зависимости, позволяющие оценить степень влияния температуры и толщины подката, скорости прокатки и режима обжатий на температурный режим и силу прокатки. Результаты проведенного моделирования процесса горячей прокатки полос толщиной 1,2 мм и 6 мм на стане Стеккеля с тремя печными моталками позволяют подобрать рациональный режим прокатки, обеспечивающий получение высококачественных полос.

Выводы:

1. В основу разработанной математической модели расчета энергосиловых, температурных и скоростных параметров были положены методики, которые наиболее часто используются на практике.

2. На данном этапе, математическая модель позволяет делать расчеты для средней части полосы.

3. Созданная математическая модель позволяет разработать режимы прокатки, удовлетворяющие требованиям по температуре конца прокатки, что необходимо для получения качественной продукции.

4. Расчеты произведенные с использованием математической модели показали, что сила прокатки не превышает допустимых нагрузок на двигатель.

5. Проведенные исследования позволили сделать заключение о нецелесообразности применения 3-й печной моталки в стане Стеккеля при наличии двухклетьевой непрерывной группы, поскольку нами предложена схема позволяющая производить полосы аналогичные по качеству и без потери производительности стана при наличии двух печных моталок.

6. Предложена новая схема прокатки полос в стане Стеккеля с тремя печными моталками и одной прокатной клетью. Достоинством разработанной схемы является то, что выдержки в печных моталках осуществляются по два раза для каждой полосы, причем последний раз - перед чистовым проходом, что позволяет гарантированно обеспечить температуру конца прокатки в заданном диапазоне, а следовательно обеспечить требуемую структуру металла. Кроме этого, время одной выдержки полосы в печи соответствует времени за которое смежная полоса делает два прохода. Интервалы между прокатываемыми полосами минимальны, что увеличивает производительность стана.