Источник: Бюллетень научно - технической и экономической информации. Черная металлургия. - М.: ОАО "Черметинформация", 2011. - №8

Листовые реверсивные прокатные станы с моталками в печах, расположенными с передней и задней стороны клети, называют станами Стеккеля по имени их создателя.

Наличие печных моталок на этих станах позволило решить две основные задачи: сохранить температуру прокатки полос в требуемом достаточно узком диапазоне; исключить применение раскатных полей (рольгангов) большой протяженности.

Чем тоньше прокатываемая полоса, тем более актуально решение этих задач.

Долгое время станы с печными моталками предназначались для производства горячекатаных листов и полос из электротехнических, труднодеформируемых и легированных марок стали и сплавов.

Опыт эксплуатации станов Стеккеля первого поколения показал, что основными их недостатками являются: высокая продольная и поперечная разнотолщинность полос; худшее, чем на широкополосных станах горячей прокатки (ШСГП) качество поверхности полос (из-за большого количества окалины), нестабильность механических свойств металла (из-за непостоянства температуры прокатки).

Последний недостаток связан с двумя причинами. Во-первых, с тем, что при прокатке задний конец прокатывают в валках, но оставляют его для возможности реверса и задачи в валки для следующего прохода. То есть задний по ходу прокатки конец полосы вообще не попадает в печную моталку (он в нее попадает только тогда, когда становится передним концом). Во-вторых, надежды на то, что в печных моталках будет происходить подогрев металла, не оправдались. В лучшем случае температура выхода полосы из печи оставалась такой же, как и при входе.

Описанные выше недостатки обусловливали повышенную обрезь или отсортировку части металла во вторые сорта.

Поскольку в последние годы возникла тенденция горячей прокатки, так называемых «сверхтонких» полос (толщиной менее 1,2 мм), с целью частичной замены ими холоднокатаных (более дорогих) листов. Это потребовало ужесточение требований к точности прокатки, уровню механических свойств металла, качеству поверхности полос.

Попытку решить проблему производства листов толщиной менее 1,2 мм высокого качества оказалось затруднительно по ряду причин, которые зависели от способа решения этих задач.

Первый способ – освоение прокатки сверхтонких полос на традицион-ных ШСГП. Однако при этом, во-первых, резко снижалась производитель-ность станов (вплоть до 40%), во-вторых, несмотря на оснащение станов со-временным системами автоматики, не удавалось обеспечить прокатку полос по всей их длине в заданном температурном диапазоне конца прокатки.

Второй способ – прокатка сверхтонких полос на ШСГП бесконечной прокатки. Основным новым агрегатом, позволяющим создать условия для бесконечной прокатки, является машина для сварки раскатов, размещенная перед чистовой группой клетей. Три таких стана практически одновременно начали работать в Японии. В их сортамент входят полосы толщиной 0,8-25 мм, шириной 600-1850 мм. Причем полосы толщиной 1,2 мм прокатывают шириной не более 1200 мм. Практика показала, что на этих станах возможно прокатывать сверхтонкие полосы на высокой и постоянной скорости прокатки, то есть лишь с небольшой потерей производительности.

Однако некоторые вопросы при бесконечной прокатке остались нере-шенными. Одним из них является постоянное повышение температуры валков (которое не удается устранить), что изменяет их тепловую выпуклость. Это явление и обусловливает число прокатываемых полос не более 15. Усложняет процесс бесконечной прокатки и то, что его начинают с прокатки полос толщиной 2-1,6 мм (для обеспечения стабильного прохождения переднего конца полос по отводящему рольгангу и надежного захвата его моталкой). Потом в один или два приема чистовую группу клетей с помощью динамической перестройки переводят на прокатку полос толщиной 1 мм или менее. Перед выходом сваренной полосы чистовую группу клетей снова перестраивают на прокатку полосы той же толщины, с которой начли прокатку. Определенные негативные явления создаются и за счет нарушения режимов прокатки, вызванной более высокой температурой металла на сварных швах. При этом возникает изменение силы прокатки и нарушается режим межклетевых натяжений.

К этому следует добавить, что стоимость этих станов превышает 1 млрд. долларов США.

Больше нигде в мире таких станов не строили, в том числе и в Японии.

Третий способ – прокатка сверхтонких полос в литейно-прокатных агрегатах (ЛПА). Эту задачу можно считать решенной. К настоящему времени освоена прокатка полос минимальной толщины 0,8 мм.

При этом надо иметь в виду, что на большинстве ЛПА имеются чистовые непрерывные группы в составе 5-7 клетей. В ряде случаев в качестве прокатной клети применяют и станы Стеккеля. Это фирмы «IPSCO», «Шлеман-Демаг», «Типпинс». Однако в этом случае прокатывают полосы минимальной толщиной 1,2 мм.

В последние годы произошло два важных события в развитии станов Стеккеля (третье поколение станов Стеккеля). Это создание новых по конст-рукции печных моталок, оборудованных выдвижной оправкой, с возможно-стью смотки всей длины полосы, не оставляя концов в задающих роликах, и появившееся в связи с этим предложение по установке третьей (дополнительной) печной моталки, необходимой для подогрева полосы, без остановки работы всего стана.

На фирме «ФЁСТ-Альпине» (VAI) выполнен анализ недостатков суще-ствующих печных моталок и разработана их новая конструкция.

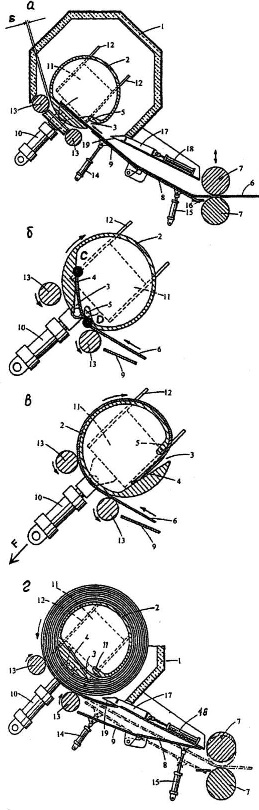

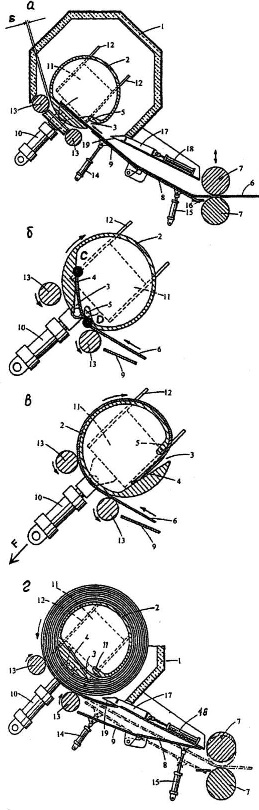

Схема работы новой моталки показана на рис. 1.

После выхода из рабочих валков клети конец полосы попадает в тянущие ролики 7 и далее по проводкам 8 и 9 поступает в приемную щель барабана, образованную его элементами 4 и 5 (рис. 1, а, б). Барабан может перемещаться с помощью гидроцилиндров 10, установленных на раме 11 с направ-ляющими 12. Положение приема полосы обеспечивается зазором S между барабаном и фиксированными вращающимися роликами 13. После вхождения конца полосы в щель барабана он начинает вращаться (см. рис. 1, б). При этом проводка 9 убирается вниз, проводка 8 поворачивается вокруг оси 16, а проводка 17 сдвигается в сторону роликов с помощью соответствующих гидроцилиндров 14, 15 и 18 (см. рис. 1, а). После этого крышка 1 опускается в нижнее положение и ее правый край приближается к правому ролику 13, чтобы минимизировать потери температуры. На рис. 1, б показано, как на участке CD происходит изгиб и зажатие переднего конца полосы. При этом за счет перемещения барабана с помощью гидроцилиндра 10 правый ролик 13 с силой F прижимает правый участок полосы за точкой D к барабану, и начинается смотка полосы (см. рис. 1, в). После надежного сцепления полосы с барабаном (формирования двух витков) устанавливается требуемое натяжение полосы, барабан поднимается с помощью гидроцилиндра 10 так, чтобы между роликами 13 и полосой появился зазор. После каждого оборота барабана он пошагово поднимается на величину увеличения его диаметра в процессе смотки. При остановке стана возможно задать полосу в печную моталку целиком. В этом случае барабан с намотанной полосой опускается на вращающиеся ролики, сматывается задний конец полосы, и крышка печи полностью закрывается. При выдаче конца полосы крышку поднимают, в щель барабана заводят с помощью гидроцилиндра 18 проводку 17 (см. рис. 1, г) и меняют направление вращения барабана. Носок 19 проводки 17 отделяет конец полосы от рулона, и по предварительно поднятым проводкам 9 и 8 (пунктирные позиции на рис. 1, г) он поступает к тянущим роликам 7, которые задают его в рабочие валки клети.

1 - крышка печи; 2 - барабан моталки; 3 - приемная щель барабана; 4 - утолщенный участок барабана; 5 - загнутый участок барабана; 6 - полоса; 7 - тянущие ролики; 8, 9 - нижние проводки; 10 - гидроцилиндр перемещения барабана; 11 - рама; 12 - вставки; 13 - фиксированные ролики; 14, 15, 18 - гидроцилиндры проводок; 16 - ось поворота проводки 8; 17 - верхняя проводка; 19 - носок верхней проводки

При наличии таких печных моталок, сматывая весь рулон и делая определенную временную выдержку, можно полностью выровнять температуру полосы по сечению рулона, а следовательно и длине полосы. Однако при обычной работе это вызовет простой стана на время подогрева рулона в печи.

Для устранения этого недостатка фирмой VAI предложена установка на стане третьей моталки и предложена схема прокатки, представленная на рис. 2.

Рис. 2. Схема прокатки полос на стане Стеккеля с тремя печными моталками, предложенная специалистами фирмы VAI. Зачернением показано наличие рулона в печи при смотке или выдержке.

Сначала ведут обычную прокатку с использованием входных и выходных печных моталок, расположенных как можно ближе к прокатной клети. То есть смотку после первого прохода производят на 1-ой печной моталке (моталка затенена – позиция а), далее следует второй проход и смотка полосы на 2-ой печной моталке (позиция б), третий проход и смотка на 1-ой печной моталке (позиция в). После четвертого прохода полосу сматывают на 3-ей печной моталке и оставляют в ней рулон на подогрев, а вторую полосу прокатывают в первом проходе, сматывают на печной моталке 1 (позиция г) и дальше как обычно (позиция д) и оставляют на первой печной моталке (позиция е). Сразу после этого первый нагретый рулон выдают из третьей печной моталки в последний проход и отправляют на подпольную моталку (позиция ж), а второй рулон передают на третью печную моталку на подогрев, а третью полосу направляют в прокатку и смотку на печную моталку 1 (позиция з) и т.д.

Основной недостаток схемы VAI является то, что выдержка на поднагрев рулона происходит практически один раз перед последним проходом. Это конечно способствует снижению разнотолщинности и в какой-то мере снижает неравномерность температуры (а следовательно и механических свойств по длине полосы).

Авторами статьи предложена иная схема прокатки для станов Стеккеля с тремя печными моталками. В соответствии с этой схемой (рис. 3) 1-й сляб поступает в клеть, производится первый проход, и передний конец полосы поступает на смотку в 1-ю печную моталку (позиция а). При выходе из валков заднего конца полосы прокатка прекращается и как на традиционных станах, полной смотки на печной моталке не происходит, делается реверс валков и задающих роликов и производится второй проход полосы в обратном направлении, и конец полосы подают на третью печную моталку для полной ее смотки и подогрева (позиция б).

В это время вторая полоса поступает на прокатку и неполную смотку в первую печную моталку (позиция в); реверс валков и задающих роликов и обратный проход второй полосы с полной смоткой ее на вторую печную моталку для подогрева (позиция г).

После смотки второй полосы, первую подогретую полосу с третьей печной моталки задают в валки и не полностью сматывают на первой моталке (позиция д) и задают в обратный проход с последующей полной смоткой на третьей моталке (позиция е). Далее вторую полосу со второй печной моталки подают в 3-й и 4-й проходы (аналогично первым двум) и полностью сматывают во второй печной моталке для подогрева (позиция ж и з). Первую полосу с третьей печной моталки направляют в последний, пятый проход и по опущенной проводке она уходит из клети по отводящему рольгангу на подпольную моталку для окончательной смотки (позиция и). В клеть поступает 3-я полоса, производится первый проход с полной смоткой полосы на первой печной моталке (позиция к), после чего 2-ю полосу направляют в последний, пятый проход и передают на отводящий рольганг и подпольную моталку (позиция л). Уже подогретую 3-ю полосу с первой печной моталки направляют на второй проход с полной смоткой ее на третью моталку, а в клеть поступает 4-я полоса (позиция м). Далее операции повторяются.

Отличием новой схемы является то, что все полосы полностью сматываются в печь для подогрева по 2 раза. Время одного прогрева одного рулона соответствует времени, за которое смежная полоса сделает 2 прохода.

Поскольку в большей степени захолаживаются концы полосы, то важно их подогреть не только перед последним проходом, а и в середине процесса прокатки. Это будет стабилизировать процесс прокатки, облегчит работу систем автоматики, а главное, снижать неравномерность температуры по длине полосы, а следовательно и механических свойств металла.

Авторы статьи считают, что все это будет обеспечивать возможность прокатки на станах Стеккеля полос минимальной толщины вплоть до 0,8-1.2 мм.

1. Технология и оборудование, проблемы и перспективы бесконечной горячей прокатки на широкополосных станах / О.В. Дубина, А.Л. Остапенко, Л.А. Никитина и др. // Черная металлургия. Бюл. научн.-техн. и эконом. информации, 2002.-Вып. 5.-С.10-30.

2. Коновалов Ю.В.Справочник прокатчика. Книга 1. Производство горячекатаных листов и полос.-М.: «Теплотехника», 2008.-640с.

3. Коновалов Ю.В. Настоящее и будущее агрегатов для производства горячекатаных листов и полос. Сообщение 4. Станы с печными моталками (станы Стеккеля) // Производство проката, 2009.-№8.-С.10-19.

4. Таллер Г., Джумлия Г., Грубер В. и др. Технология прокатки на стане Стеккеля фирмы VAI «Черные металлы», 2005.-№4.-С.96-100.