Физико-металлургический

факультет

Специальность: Обработка

металлов давлением

Для повышения эффективности производства на ЗАО «Макеевский металлургический завод» (ЗАО ММЗ) в июле 2009 года введен в эксплуатацию среднесортно-мелкосортный стан 390.

Строительство стана имеет длительную историю, начало которой лежит еще в период последних лет СССР и ориентировки сортопрокатного производства СССР на фирму SKET. Закладка фундамента в существующем здании старого сортопрокатного стана и первые поставки оборудования относятся к 1994-1995гг - послепусковому периоду проволочного стана 150, поставленного также фирмой SKET.

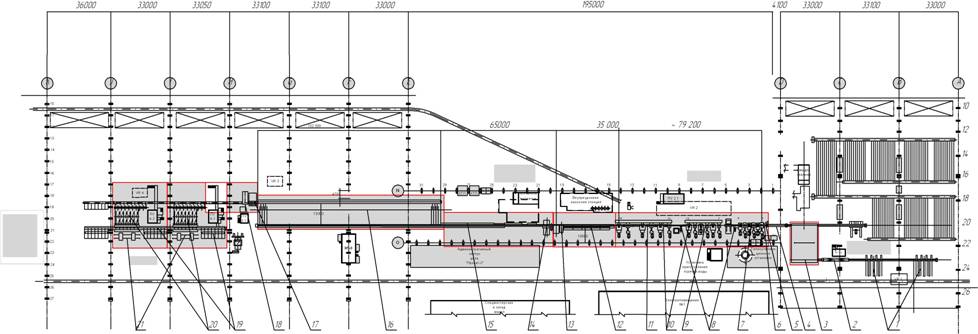

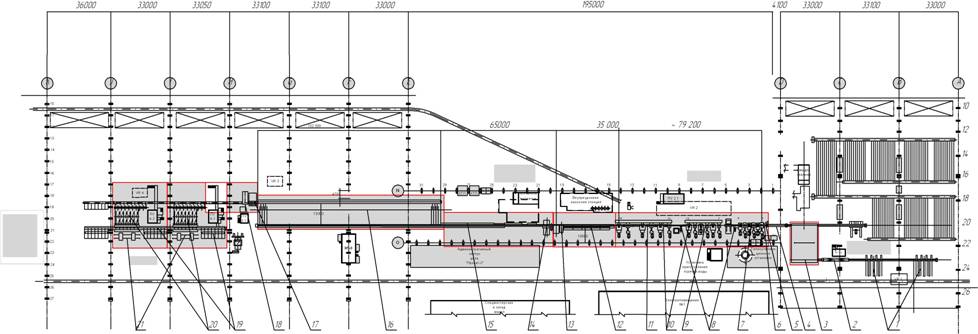

В соответствии с проектом фирмы SKET стан 390 представляет собой непрерывный, однониточный, бескантовочный 18 клетьевой стан, первоначально планировавшийся как среднесортный, ориентированный на использование катаной заготовки собственного производства сечением 156х156 мм и выпуска продукции в прутках длиной 6-12м. Схема расположения оборудования стана 390 показана на рис.1.

Минимальными профилями проектного сортамента были определены прокат круглый диаметром 20 мм, квадратный со стороной 18 мм, шестигранный с диаметром вписанного круга 20мм, прокат арматурный для железобетонных конструкций №14, уголок равнополочный 32х32х4 мм.

В 90-е годы в связи с отсутствием стратегического инвестора строительство было прекращено и возобновилось только в 2006 году после прихода стратегического инвестора в лице «Смарт-холдинга» и заключения контракта на допоставку оборудования и технологии с наследником SKET фирмой Magdeburger WalzwerkEngineering (MWE).

В связи с изменением рыночной ситуации новый контракт предполагал расширение сортамента стана в сторону мелкого сорта и арматуры.

Генеральным поставщиком к поставке оборудования были привлечены фирмы LOI, Германия (нагревательная печь и автоматизация нагрева) и Transresh, Германия (электропривод и автоматизации 1-го и 2-го уровней). К разработке технологии прокатки пускового сортамента, включая двухручьевую «прокатку-разделение», разработке конструкции привалковой арматуры скольжения, а также разработке автоматизированной системы оперативного управления производством (СОУП) было привлечено НПО Доникс», Украина. Роликовую арматуру для прокатки круглых и угловых профилей поставила фирма Morgardshammar AB, Швеция.

Задачу расширения сортамента решили путем использования двух типоразмеров заготовки 150х150х7500…11800 и 125х125х х7500…11800 мм. Заготовка меньшего сечения используется для производства круглых профилей Ø 12..14 и арматурного проката № 8…12.

Проектная производственная мощность стана составляет от 600 до 700 тыс.т проката в год, в зависимости от рабочего сортамента.

Проектный сортамент производимой на стане продукции следующий: марочный:

- углеродистая Ст0, Ст3, Ст4, Ст5, Ст6 по ГОСТ 380-94 и ДСТУ 2651-94;

- углеродистая конструкционная качественная 08, 10, 20, 30, 40, 45, 50, 60 по ГОСТ 1050-88;

- сталь для армирования железобетонных конструкций 10ГТ, 35ГС, 80С по ГОСТ 5781-82;

- легированная конструкционная сталь 45Х, 50Х, 35Г2, 30ХГС, 38ХГСА, 38ХС, 30ХГТ, 40ХН по ГОСТ 4543-71;

профильный:

- прокат арматурный для железобетонных конструкций классов А240С, А400, А500-А800 №8…36;

- прокат круглый Ø 12...60 мм;

- прокат квадратный со стороной квадрата 14...45 мм;

- прокат шестигранный с диаметром вписанного круга 14...48;

- уголки равнополочные от 25х25х3 до 63х3х4...6;

- уголки неравнополочные от 45х28х3...4 до 63х40х4...8;

- швеллеры № 5, № 6.5, № 8;

- прокат для рессор размерами 75х8, 75х9,5, 90х10, 90х12.

В соответствии с составом и расположением оборудования последовательность технологических операций на стане следующая.

Перед посадкой в печь заготовки одной плавки поштучно взвешивают на загрузочном рольганге и измеряют их длину, каждой плавке присваивают номер партии. Нагрев заготовки осуществляют в методической комбинированной нагревательной печи с шагающими водоохлаждаемыми балками и шагающим подом. Проектная производительность печи по всаду 120 т/ч на заготовке 150х150х11800мм.

После выхода из печи по отводящему рольгангу заготовка поступает на рольганг-термостат, предназначенный для стабилизации и выравнивания температуры металла по сечению. Проектная потеря температуры задним концом внутри термостата составляет 40°С.

В первую клеть стана заготовку задают с помощью трайб-аппарата. В аварийных ситуациях в черновой группе резка заготовки осуществляется пневматическими разрывными ножницами, установленными перед первой клетью.

Черновая группа клетей включает 3 горизонтальных (1, 3, 5) и 3 вертикальных (2, 4, 6) клети. В состав промежуточной группы входят 6 клетей, из которых 3 – горизонтальных (7, 9, 11), одна вертикальная (10) и 2 – комбинированных (8, 12). Чистовая группа состоит из 2 горизонтальных (13, 15) и 4 комбинированных (14, 16, 17,18) клетей. Основным видом перевалки на стане является смена клетей. В черновой группе смену клетей выполняют с помощью мостового крана, а в двух остальных с помощью устройства групповой смены клетей. Перевалку валков осуществляют, как правило, на стендах. В экстренных случаях возможна перевалка валковыми кассетами на стане.

Между черновой и промежуточной, промежуточной и чистовой группами клетей установлены аварийные кривошипно-рычажные ножницы, осуществляющие также зачистку переднего конца раската. Прокатка в черновой и промежуточной группах осуществляется с минимальным натяжением, обеспечиваемым автоматизированной системой контроля натяжения. Между промежуточной и чистовой группами клетей, и между всеми клетями чистовой группы установлены пневматические вертикальные петлерегуляторы, обеспечивающие прокатку без натяжения.

В табл.1 приведены параметры рабочих клетей, двигателей, линий привода и допускаемые параметры прокатного оборудования.

За чистовой клетью расположен участок ускоренного охлаждения (УУО) длиной 29м, предназначенный для термической обработки проката с прокатного нагрева конструкции «Thermex», Германия. Устройство ускоренного охлаждения состоит из 6 автономных секций длиной 4,5 м, смонтированных в линиях рольгангов на платформах совместно с параллельно установленными секциями рольгангов. Платформы сегментного типа обеспечивают возможность ввода одной из секций - охлаждающего устройства или рольганга, в технологический поток стана при повороте ее на угол 25° командой с пульта. Кроме этого проектом предусмотрена установка за 16 клетью устройства предварительного охлаждения для термоупрочнения крупных арматурных профилей на высокий класс прочности.

Комбинация трех типоразмеров охлаждающих труб калибрами 33, 42 и 48 мм и двух типоразмеров по длине участка охлаждения (длинные и короткие) позволяет достаточно гибко осуществлять подбор времени охлаждения для обеспечения заданных механических свойств. Упрочнение мелких арматурных профилей, прокатываемых в 2 нитки, обеспечивают 2 двухниточные секции калибром 33 мм (длинная и короткая).

За устройством ускоренного охлаждения на расстоянии 4,5 м расположены двухсистемные делительные ножницы, обеспечивающие раскрой сортового и арматурного проката диаметром до 50 мм на кратные длины на скоростях 2,3 – 11,6 м/с кривошипно-рычажной, 11,7-17 м/с кривошипной системами. Транспортирование горячего проката от делительных ножниц к приемному рольгангу осуществляется по подводящему рольгангу. Длина реечного холодильника - 102 м, он оснащен подтягивающим устройством для выравнивания передних концов штанг и накопителем слоев проката после охлаждения.

После охлаждения на холодильнике и накопления слоя прокат послойно передают к летучим ножницам холодной резки, при этом фасонный прокат перед резкой проходит через роликоправильную машину (РПМ) выдвинтую в линию резки. Скорость транспортирования слоев задают либо прижимным роликом (при резке сорта и арматуры), либо РПМ. Порезанные на мерные длины слои по отводящему рольгангу транспортируют к поперечному транспортеру, оснащенному устройством для выравнивания концов штанг, дозатором и кантователем, предназначенным для поворота на 180° слоев уголка при упаковке его в прямоугольные пакеты.

За поперечным транспортером установлены 2 вязальные машины, поставки Sund Birsta AB, Швеция, производящие обвязку пачек катанкой. Обвязанные пачки транспортируют на сборную решетку, перед которой установлены весы для взвешивания пакетов.

Основными принципами, заложенными в разработку схемы калибровки, были универсальность использования калибров при применении непрерывнолитой или катаной заготовки, минимальное количество овальных и круглых калибров, максимальная равномерность деформации в черновых калибрах, максимальное использование вытяжной способности черновой и промежуточной групп клетей. Этим требованиям в полной мере отвечало применение черновой пары «ящичный - ящичный овал» и вытяжная система калибров «овал-круг». Таким образом для всего сортамента круглых и арматурных профилей было выбрано 18 типоразмеров овальных, 15 типоразмеров круглых подготовительных калибров, по 2 ящичных и ящичных овалов.

Калибровка угловой стали выполнена по системе фасонных открытых угловых калибров с прямыми полками и контрольных ребровых калибров, расположенных в вертикальных клетях.

Производственной программой стана предусмотрено использование двухручьевой «прокатки-разделения» (ДПР) в прокатных валках 16 клети для производства арматурной стали от № 8 до № 14 в прутках длиной до 12 м.

Формирование сдвоенного раската при ДПР осуществляется по схеме «круг»-«ромб»-«квадрат»-формирующий. При этом в 13-16 клетях используется привалковая арматура скольжения, а квадратный раскат кантуют в формирующий калибр с помощью кантующей головки.

В процессе опробования проведено испытание формирования сдвоенного раската из круглого подката, направляемого в калибр 15 клети с помощью 4-х роликовой вводной арматуры. В этом случае упрощается процесс передачи раската за счет исключения кантовки перед 14 клетью. Испытание показало практическую возможность применения такого способа и достаточную устойчивость входа металла в калибр, однако стойкость формирующего калибра при этом снизилась.

Проектные режимы прокатки разработаны с учетом соответствия скоростных и нагрузочных параметров допускаемым. Для этого расчеты температурного, скоростного и нагрузочного режимов произведены с использованием системы автоматизированного проектирования и моделирования технологии прокатки сортовых профилей и катанки («Сорт-Про»), предназначенной для оперативного моделирования, проектирования и анализа основных технологических параметров процесса прокатки в интерактивном режиме, [1].

В связи с наличием на стане современной системы автоматизации, обеспечивающей подготовку, управление, регулирование и контроль технологического процесса, в процессе освоения стана появилась возможность оценки загрузки оборудования и проверки адекватности разработанных режимов практическим данным.

В базах данных системы СОУП поплавочно для каждой заготовки накапливаются данные по температуре поверхности металла на выходе из печи, за 1-й клетью, за чистовой 18-й клетью и на клапанах холодильника, данные о базовых и текущих настройках скоростного режима в линейных скоростях и оборотах двигателей, а также загрузке двигателя по крутящему моменту по отношению к номинальному по всем клетям стана. Учитывая проектные режимы обжатий и возможности обеспечения минимального натяжения и петлеобразования в промежутках клетей проведено моделирование параметров прокатки ряда арматурных профилей освоенных на стане.

Сопоставление расчетных и практических данных по формоизменению металла, скоростным режимам с минимальным натяжением, температурным режимам и механическим моментам главных двигателей электропривода прокатных клетей проведено при прокатке 10 профилей пускового сортамента.

Среди них круг O40 мм из стали М4 (аналог- Сталь 80), термоупрочненные на класс А400 и А500 арматурные профили (Ст3сп): №16, 18, 20, 25, 28, арматурные профили №10 и №14, прокатанные по технологии ДПР (Ст4сп); угловые профили 32х32х4 и 40х40х4 (Ст3сп).

Поскольку сравнение расчетных и зарегистрированных нагрузок можно произвести только по усредненному по длине проката крутящему моменту двигателя, адекватность моделирования оценивали по этому параметру.

В качестве исходных данных использованы: размеры непрерывнолитой заготовки, температура металла на выходе из печи, проектные конструкция калибров и режим обжатий, зарегистрированные значения оборотов двигателей, диаметры установленных валков (табл.2).

В табл.2 и на рис.2 показаны результаты моделирования параметров прокатки при производстве арматуры №10 по технологии ДПР.

Из табл. 2 (колонка Сi/Ci-1) следует, что система «Сорт-Про» достоверно моделирует и кинематический режим прокатки, так как адекватно отражает настройку режима минимального кинематического рассогласования в смежных прокатных клетях стана (разница Сi и Ci-1 не выше 1%).

Показатели адекватности математического моделирования момента двигателей при производстве арматурных профилей №10, 14, 18, 20, 25, 28 таковы:

№ профиля 10 14 16 18 20 25 28

Средн. квадр.

откл.,% 6,7 6,8 6,6 4,5 6,7 5,2 6,3

R2 0,973 0,942 0,954 0,968 0,967 0,983 0,963

Полученные результаты свидетельствуют о высокой точности (среднеквадратичная погрешность не более 7%) прогнозирования параметров прокатки с помощью системы «Сорт-Про».

В процессе освоения стана возникла проблема с качеством нагрева заготовки. В то время как её концы перегревались, температура средней части заготовки оставалась ниже на 50-70°С. Повышение задания на температуру нагрева в системе управления печью приводило к провисанию концов и усложнению транспортирования нагретой заготовки из печи к первой прокатной клети стана. Поэтому вначале освоения стан работал с минимально нагретой заготовкой.

Диаграммы распределения расчетной среднемассовой температуры прокатки арматурных профилей по клетям стана, показанные на рис.3, свидетельствуют о том, что температура нагрева заготовки в процессе освоения была близка к нижней предельной и составляла 1020-1060°С. Это способствовало повышению нагрузок на оборудование, особенно в клетях черновой группы, но с другой стороны, дало возможность оценки верхних возможных пределов нагрузки стана.

После проведения технического аудита печи специалистами НПО «Доникс» и выполения работы по настройке сводовых горелок и внедрения нового температурного режима нагрева с перераспределением теплового баланса между верхним и боковым нагревом качество нагрева значительно улучшилось, нагрузки двигателей черновой группы снизились на 7-10%.

Диаграмма угловых скоростей двигателей по клетям стана 390 при прокатке арматурных профилей в процессе освоения технологии показана на рис.4. Из диаграммы угловых скоростей видно, что практически во всех режимах прокатки арматурных профилей двигатели клетей 7-18 работают в зоне регулирования ослаблением поля, то есть с понижением допускаемого крутящего момента. Это свидетельствует о нерациональном выборе поставщиком оборудования скоростных параметров двигателей.

Распределение моментов двигателей по клетям стана 390 при прокатке арматурных профилей в режимах с наиболее нагруженными по угловым скоростям двигателями (профили №20, 25 и 28) показано на рис.5. Анализ механических нагрузок линии прокатных клетей показал, что при температуре нагрева заготовки размерами 150х150 мм до 1020-1060°С наиболее нагруженным по моменту является двигатель 5-й клети черновой группы (80-95% от номинала). По остальным параметрам существует резерв нагрузок, позволяющий в будущем освоение более энергоемких профилей, полосовых и фасонных.

Диаграммы распределения силы прокатки по клетям стана 390 при прокатке арматурных профилей, показанные на рис.6, и момента прокатки - на рис.7 подтверждает выводы о максимальной загрузке черновой группы клетей. При указанных выше минимальных температурах нагрева расчетный запас прочности валков черновой группы составляет от 1,5 до 2, а запас линии привода от 1,8 до 3.

Для определения технологических возможностей установки ускоренного охлаждения произведен анализ распределения температуры металла на выходе из стана, показанный на рис.8. Мониторинг температуры производится автоматически на каждой заготовке путем расчета среднего значения температуры поверхности за чистовой клетью по каждой отрезанной штанге.

Полученный характер изменения температуры обусловлен установленным режимом нагрева с повышенной температурой концов, обеспечивающей при их свободной прокатке отсутствие переполнения калибров.

Установлено, что максимальная разница в температуре концов и средней части штуки проката не превышала 30°С, что позволяет обеспечить достаточную стабильность механических свойств арматурного проката по длине раската при его термоупрочнении в устройстве ускоренного охлаждения.

Процесс освоения арматурных профилей проходил одновременно с освоением процесса термоупрочнения. Для разработки режимов термоупрочнения использовали рекомендации поставщика оборудования, а также результаты расчета, полученные при помощи разработаной в НПО «Доникс» комплексной математической модели многостадийного ускоренного охлаждения, структурообразования и механических свойств низкоуглеродистых сталей в термоустановках различных конструкций [2].

Математическая модель формирования механических свойств позволяет достаточно точно для достижения требуемого их уровня определять температуру самоотпуска стали с заданным химсоставом и позволяет устанавливать интенсивность охлаждения металла в УУО для поддержания ее в заданном диапазоне.

Разработанная математическая модель успешно прошла опробование при пуске и освоении стана 390 при упрочнении арматурных профилей №10, 14, 16, 18, 25, 28 и 32 на класс А500С по ДСТУ 3760-98 из сталей марок Ст3сп, Ст4сп (ГОСТ 380-2005) при различных температурах, скоростях прокатки и интенсивности охлаждения. Погрешность прогноза механических свойств по прочностным параметрам не превышала ±12 МПа.

В табл.3 приведены результаты верификации математической модели ускоренного охлаждения при прокатке арматурных профилей, освоенных на стане за два месяца работы.

Контрольные замеры размеров готового профиля показывают, что точность настройки валков, кинематические и температурные режимы прокатки могут обеспечить прокатку не только строительного, но и сортового сортамента проката повышенной точности.

В процессе освоения проектного сортамента арматурных профилей возник вопрос о целесообразности использования технологии ДПР арматурных профилей №16, 18, 20.

Дело в том, что при существующих ограничениях по скорости прокатки (17 м/с) и производительности нагрева (120 т/ч), при ДПР №16 может быть достигнуто повышение производительности на 25%. При прокатке №18 в одну нитку на максимальной скорости достигается уже 98% максимальной производительности нагревательной печи, а применение ДПР №20 не обеспечивает повышения производительности стана.

Ответ на этот вопрос получен моделированием технологических параметров прокатки с помощью системы «Сорт-Про», для чего проведены сравнительные расчеты удельных энергозатрат при традиционной прокатке и ДПР ряда арматурных профилей, включая и указанные профили. Приняты следующие условия моделирования – одинаковая среднемассовая температура нагрева заготовки 1150°С и одинаковая температура конца прокатки для одно- и двухниточной прокатки одного профилеразмера.

На рис.9 показаны результаты моделирования энергозатрат на прокатку, из которых следует, что независимо от изменения производительности, ДПР профилей №16, 18 и 20 обеспечивает экономию удельных затрат электроэнергии на деформацию порядка 27-30%. Кроме того, за счет вывода двух клетей из прокатки при ДПР обеспечивается экономия парка валков.

Анализ данных математического моделирования (рис.10) позволил получить статистическую зависимость удельных затрат электроэнергии на деформацию на стане 390 от суммарной вытяжки, показанную на рис.11.

Впоследствии технология ДПР арматурных профилей №16, 18 и 20 была разработана и внедрена специалистами завода.

В 2010г стан 390 вышел на проектную мощность.

Заключение

Впервые за последние 10 лет на Украине введен в эксплуатацию новый сортопрокатный стан 390 широкого сортамента, оснащенный современными оборудованием и средствами автоматизированного управления и контроля состояния оборудования и технологии, способный производить как профили строительного сортамента, так и сортовой прокат повышенной точности.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. Моделирование процесса сортовой прокатки с помощью программного комплекса «Сорт-Про»/В.С.Солод, А.Г.Бенецкий, А.Н. Мамаев// Обработка материалов давлением. Сборник научных трудов Донбасская государственная машиностроительная академия. № 3 (24), 2010. с.60-63.

2. Солод В.С., Бенецкий А.Г., Харченко А.В., Тытюк М.Н. Новые математические модели процессов сортовой прокатки // Труды I Международной научно-практической конференции ИНТЕХМЕТ 2008. С-Пб 9-10 сентября 2008., с.280-283.