Введення

Актуальність теми полягає в тому, що електрошлакова технологія в графітовому тиглі є дуже перспективною. Це обумовлено "мобільністю" тиглів, оскільки в них можна плавити невеликі маси металу; графіт не взаємодіє з міддю, отже, є прекрасним матеріалом для футеровки. Це дозволяє проводити високоякісний метав в неболших кількостях, що задовольняють потребам маленького підприємства.

Наукова значущість роботи: у перспективі підібрати найбільш універсальний склад шлаку і оптимальні умови для проведення ЕШП бронз.

Практична цінність результатів роботи полягає в тому, що це дозволяє організувати неболшое виробництво прямо в цеху. Матеріалом для плавки може служити оборотний лом підприємства. Це може вирішити проблеми утилізації лому і підвищити економічну ефективність підприємства.

Огляд досліджень по темі в ДонНТУ

Проблемами ЕШП міді і мідних сплавів займається кафедра "Кольорової металургії і конструкційних матеріалів.

Основні результати

Для плавки ливарних бронз застосовують різних типів печей. Біля кожного типа є свої переваги і недоліки. Особливістю дугових печей є підвищений чад металу, його газонасичення. Біля індукційних печей тиглів мала продуктивність, низький тепловий ККД, підвищена витрата електроенергії. Для канальних індукційних печей необхідність наявності постійного рівня так званого «болота», що створює труднощі при переході з однієї марки сплаву на іншу. Для відбивних печей характерні велика витрата палива, велика трудомісткість обслуговування, значне окислення металу при плавці. Вакуумні плавильні печі мають складне і громіздке устаткування. Характерною межею шахтних печей є складність регулювання, велика витрата коксу, низька якість металу.

Багато недоліків цих методів усуваються вживанням електрошлакових технологій, зокрема електрошлакової плавки тигля (ЕШТП). Процес електрошлакової переплавки в графітовий тигель - метод спеціальної переплавки, при якій зварний електрод, що витрачається, розплавляється в шарі рідкого шлаку, або в разі вживання мелкокусковой шихти (наприклад, стружки) переплавку ведуть графітовим електродом, що не витрачається. Змінюючи склад вживаного шлаку можна в широких межах регулювати температуру розплаву, а, відповідно, і чад легкоплавких металів (наприклад, цинку в латуні або олова в олов'яних бронзах); при переплавці сплавів на основі міді не відбувається взаємодії з вуглецем футеровки, тому розплав не забруднюється матеріалом тигля; висока теплопровідність і малий температурний коефіцієнт лінійного розширення графіту обуславливают висока стійкість і міцність тиглів; із-за легкої оброблюваної графіту вартість тиглів менше ніж з інших матеріалів.

Метою справжньої роботи є вибір оптимального складу шлаку для переплавки вторинних бронз. З одного боку шлак повинен забезпечити стабільність процесу переплавки, що визначається його електроопоом, а, з іншого боку, він повинен забезпечувати отримання заданого хімічного складу металу, що переплавляється, і понизити чад і окислення компонентів сплаву. Виходячи з поставлених завдань, що зводяться фактично до рафінування металу від оксидів і захисту його від окислення, основна вимога до шлаків для ЕШВР виражалася в тому, що вони повинні активно розчиняти оксиди, що утворюються.

Розробка шлаків ведеться у декілька етапів: визначається температура плавкості шлаку вибраного складу, якісно оцінюється його в'язкість в робочому інтервалі температур і швидкість занурення легковагої шихти в розплав. Метал і шлак кристалізуються в тиглі. По масі металу і шлаку до і після плавки, а також по їх хімічному складу судять про чад металу, легуючі елементи, втрату компонентів шлаку і взаємодію між металом і шлаком, встановлюється відповідність вибраного шлаку умовам электро¬шлакового процесу головним чином по електропровідності, стабільності режиму і складу. При необхідності склад коректують, вводячи добавки оксидів або солей. Досліджують в'язкість і електропровідність шлаків цих плавок в робочому інтервалі температур і вплив на них добавок, що коректують. З практики ЕШП відоме, що такими універсальними розчинниками є галогениды лужних і лужноземельних металів. Як шлаки при ЕШП застосовують сольові, оксидні і комбіновані соле-оксидные шлаки. У зв'язку з великою розчинністю водню в мідних сплавах і можливістю окислення компонентів сплаву оксидні і комбіновані шлаки використовувати не бажано. У зв'язку з вищевикладеним, для ЕШП мідних сплавів як шлаки можна застосувати наступні компоненти: CaF2, CaCl2, NAF і їх композиції. Фтористий кальцій (CaF2), що має температуру плавлення 1411°С, значно дешевше за решту фторидів і має найменшу пружність пари. Тому він знайшов широке вживання при ЕШП як в чистому вигляді, так і як основний компонент складних сольових шлаків. Проте для міді і мідних сплавів він неприйнятний із-за високої температури плавлення. Меншу температуру плавлення(650°С) і вартість має CaCl2, проте він сильно гігроскопічний, це ускладнює його зберігання і забруднює метал воднем. Фтористий натрій (NAF) (температура плавлення 997°C) має високу пружність пари, що приводить до рясного виділення диму в процесі переплавки, а також він дуже токсичний.

Понизити температуру плавлення використовуваного шлаку можна за рахунок вживання двокомпонентних сольових шлаків на базі CaF2 : CaF2- CaCl2; CaF2- NaF. Вони в досить широкому інтервалі концентрацій мають температури плавлення нижче температур литва більшості мідних сплавів. Крім того, розплави мають широкі інтервали кристалізації, що полегшує розплавлення шлакової ванни при «твердому старті». Так, при використанні СаCl2 вже при температурі 650°С з'являється рідка фаза. Дані системи в цілому задовольняють вимогам по розчиненню оксидів. Вони дають гомогенні розплави з оксидами CaO, SiO, ZnO, ТiO2, Cr2O3, Аl2O3, у концентраціях останніх від 5 до 25% залежно від системи і розчиняють до 1% Cu2O. Відносно дефіцитності компонентів і вартості ці системи практично рівноцінні.

Варто сказати і про такий показник як стабільність складу. В цілому всі приведені шлаки показали задовільну стабільність складу. Спільні тенденції в зміні складу наступні. В результаті, очевидно, електролітичною і, можливо, термічною, дисоціації відбувається зменшення вмісту фтору, і підвищення вмісту кальцію. Ці зміни тим помітніше, чим вище температура процесу. Вони можуть бути пов'язані з утворенням субз'єднань. Крім того, при, плавці алюмінієвих бронз відмічено, що алюміній вступає в реакції заміщення з фтористим кальцієм, фтористим натрієм і відновлює кремній з кремнезему шлаку, який переходить в метал. В результаті одночасної дії декількох чинників - віднесення АlF3 в атмосферу, зниження вмісту легкоплавких компонентів і підвищення вмісту тугоплавких (СaО, Аl2O3 ) шлак втрачав свої властивості і стабільність процесу порушувалася. Ці зміни особливо інтенсивно відбувалися при плавці стружки.

Шлаки здатні тривалий час зберігати свій склад при плавці міді і латуні. При плавці алюмінієвих бронз склад по вказаних вище причинах змінюється вельми помітно. В умовах ЕШР і ЕШВР за рахунок безповоротності реакції між вуглецем і закисом міді досягається таке ж глибоке розкислювання міді, як і при вакуумній (індукційною, електронно-променевою) плавці. Крім того, оксиди міді не накопичуються в шлаку, що забезпечує постійну здатність, що рафінує його, і нікчемні втрати металу. В результаті малою кількістю шлаку можна отрафинировать великі маси металу.

Слід зупинитися на відновленні оксидів цинку (рис.1). При додаванні графітової стружки відновлення цинку супроводиться його інтенсивним горінням, внаслідок чого із спільної відновленої кількості тільки близько 10% переходить в метал, а останнє у вигляді пилу вирушає у вентиляційну трубу.

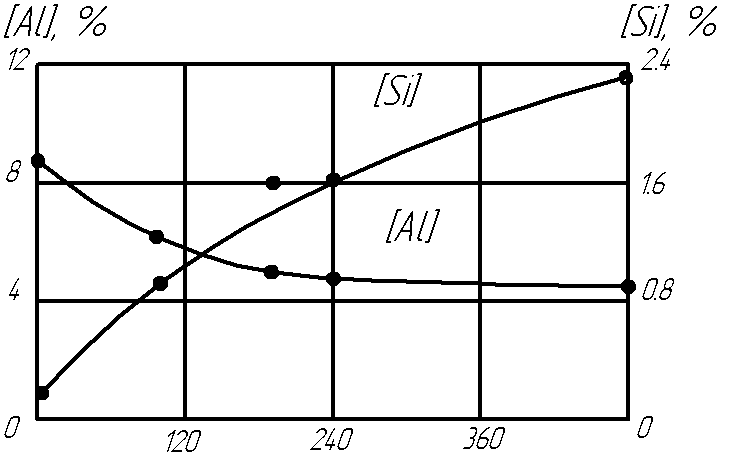

Без додавання відновника горіння цинку також спостерігається, але сам процес протікає досить спокійно. При цьому частка цинку, перешед-шего в метал, зростає приблизно до 50%. Оксиди алюмінію при ЕШВР в шлаку помітно не відновлюються. Навпаки, алюміній металу (Бронза АЖ 9 - 4) окислюється за наявності в шлаку SiO2. При цьому вміст кремнію в металі підвищується, а алюмінію падає. Так само помітно не відновлюється SiO2 що міститься в більшості шлаків.

Рисунок 1. Залежність вмісту алюмінію і кремнію при ЕШВР бронзи ЛЖ 9-4 від выдержки

У реальних умовах при плавці багатокомпонентного сплаву під багатокомпонентним шлаком напрям окислительно - відновних процесів в металі і шлаку буде, очевидно, визначатися вибраним потенціалом даної конкретної реакції, або, іншими словами, спорідненістю елементів до кисню. Проте при правильному виборі шлаку такі побічні процеси можуть бути повністю виключені.

Мірою відповідності шлаку є стабільність його складу і збереження складу металу. Джерелами водню при ЕШВР міді і її сплавів можуть бути, з одного боку, шихтовые матеріали (катодна мідь, стружка із залишками емульсії), а з іншої - атмосфера печі. Цей водень в умовах глибокого розкислювання металу може стати причиною пористості злитків і відливань.

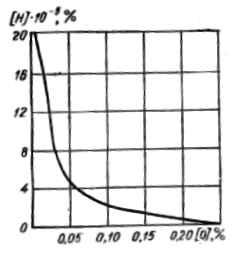

Перехід водню в метал можна затруднити і загальмувати, варіюючи складом шлаку, глибиною шлакової ванни і характером пічної атмосфери. Так, при плавці алюмінієвих бронз у відкритих печах прагнуть мати на поверхні металу тонку плівку оксидів, а в печі підтримувати окислювальну атмосферу(рис.2). У цих умовах окисна плівка гальмує дифузію водню.

Для захисту металу від насичення воднем при ЕШВР можна рекомендувати, по-перше, шляхом прискорення плавки знижувати час витримки металу під шлаком; по-друге, підтримувати мінімальну концентрацію вологи в атмосфері печі і, по-третє, використовувати металеву шихту і шлакообразующие компоненти в прожареному для видалення вологи стані.

Рисунок 2. Вплив вмісту кисню в міді на вміст водню.

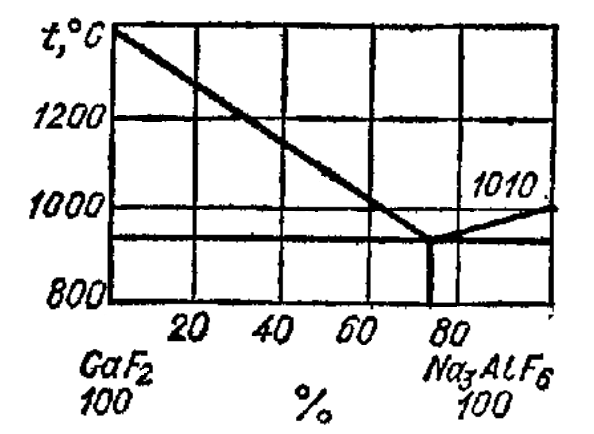

Слід зупинитися на виборі шлаку і його хімічного складу. Шлак CaF2 - NAF переважніший (не насичує металу воднем), а його токсичність можна значно зменшити замінивши NAF в його складі, наприклад Na3AlF6 (кріоліт).

Рисунок 3. Діаграма плавкості системи CaF2 та Na3AlF6

Виходячи з діаграми стану (рис.3) необхідну температуру плавлення (≈ 900°С) для переплавки мідних сплавів має шлак близький до евтектичному складу: 80% CaF2 + 20% кріоліт. Проведений хімічний аналіз (див. таблиці) злитка виплавленого із стружки бронзи марки Броцс6-6-3 за технологією ЕШТП показав правильність вибору складу шлаку, що підтверджується експериментальними даними.

| матеріал | Хімічний склад, мас.% | |||||||

|---|---|---|---|---|---|---|---|---|

| Sn | Zn | Pb | Sb | Fe | Al | Si | Cu | |

| Початкова шихта: Бр. ОЦС6-6-3 | 6.85 | 6.93 | 2.71 | 0.5 | 0.4 | 0.05 | 0.05 | ост. |

| Сплав після переплаву | 6.67 | 3,25 | 2.58 | 0.4 | 0.45 | 0.05 | 0.05 | ост. |