Необходимым условием нормальной работы вращающейся печи является прямолинейность оси вращения ее корпуса. Искривления ее даже в пределах допуска (2-3 мм) вызывают интенсивный износ бандажей, опорных роликов и их подшипников, увеличивают расход энергии, затрачиваемой на вращение печи, ускоряют разрушение огнеупорной футеровки и металлического корпуса .

Существующие методы выверки прямолинейности оси вращения печи, в которых используются стандартные геодезические инструменты: проволочная струна, световой луч, гидростатический нивелир, зенит-надир приборы, весьма трудоемки и не обеспечивают объективной оценки качества выверки. Традиционные методы [1], [2] очень зависимы от условий наблюдения, требуют взаимной видимости между бандажами и не позволяют получать результаты в электронном виде в режиме реального времени. Учитывая габариты объекта, требования к точности и сложность условий наблюдения, для решения поставленной задачи специалистами ЗАО “БУМ ТЕХНО” [3] была применена координатоопределяющая технология выверки. По сравнению с традиционными методами, эта технология обладает существенно большей гибкостью и позволяет с высокой точностью по стандартной схеме определять геометрические характеристики крупных объектов сложной формы.

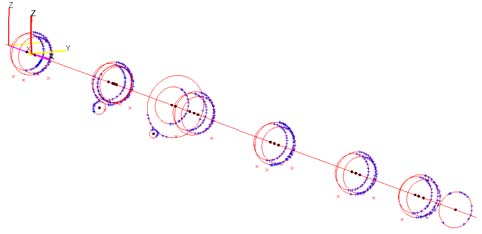

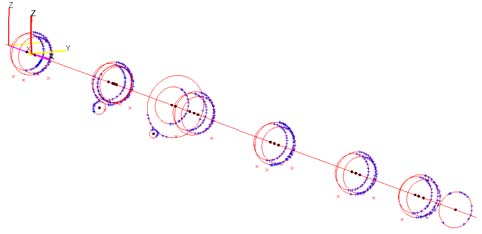

Суть метода (рис. 2) состоит в следующем - при помощи мобильной координатоопределяющей системы на поверхности объекта определяют положение характерных точек (или большего массива произвольно расположенных точек - облако точек). Используя эти данные, вычисляют различные геометрические характеристики объекта – размеры, положение центра, отклонение от заданной формы, ориентацию объекта в пространстве и относительно других узлов и механизмов, динамические изменения этих характеристик (деформации, смещения).

Ранее реализовать подобную технологию в машиностроении позволяли лишь стационарные координатоизмерительные машины. Однако, в силу своей малой мобильности, жесткому ограничению по габаритам обмеряемого объекта, эта техника не подходит для выверки столь крупных объектов, как вращающаяся печь. Решить эту задачу с надлежащей точностью позволяет применение промышленно-геодезических координатоопределяющих систем (IMS Industrial Measuring Systems). Это быстро развивающаяся с середины 80-х годов область прикладной геодезии [4] и фотограмметрии. Высокая скорость работы, мобильность и точность таких систем достигается применением современных прецизионных электронных геодезических приборов [5] и компьютерной обработкой результатов измерений в режиме реального времени.

В настоящее время на рынке представлено несколько промышленно-геодезических систем, основанных на различных принципах определения координат [6]. Для обмера узлов и механизмов вращающейся печи наиболее рационально использовать тахеометрические системы - реализующие принцип пространственной полярной засечки. В таких системах пространственные прямоугольные координаты (Xр, Yр, Zp) визирных целей определяются из полярных координат (вертикальный n, горизонтальный b углы и наклонное расстояние S) измеряемых высокоточным электонным тахеометром.

Xp = S · cos(n) · cos(b)

Yp = S · cos(n) · sin(b)

Zp = S · sin(n)

Точность определения координат в направлении вдоль визирного луча определяется погрешностью светодальномера тахеометра. ЗАО “БУМ ТЕХНО” для решения подобных задач применяется промышленно-геодезическая координатоопределяющая система швейцарской фирмы Leica Axyz STM(Single Theodolite Module) и SpatialAnalyzerl американской фирмы New River Kinematics. Программно-приборный комплекс Axyz STM или SA (рис.4) укомплектован прецизионным тахеометром Leica TDA 5005 (точность измерения верикальных и горизонтальных углов mb = 0.5? точность измерения расстояний ms = 0.2 мм). Этот прибор может выполнять автоматическое наведение на визирную цель, что особенно важно, в условиях плохой освещенности цеха и отслеживать изменение положения марки. Время определения координат одной точки, вместе с подготовительными операциями, занимает порядка 30 секунд. Наряду с высокой точностью и скоростью определения координат, тахеометрическая система обладает большой мобильностью и может выполнять измерения в реальных условиях производственных помещений (вибрация, рефракция, конвекция воздушных масс, осадки и др.).

Технология выверки вращающихся печей включает в себя два замера: первый - определяющий начальное состояние печи и ее механизмов; затем производятся вычисления и выработка рекомендаций по юстировке и после регулировки положения опорных роликов выполняется повторный замер – исполнительная съемка состояния печи после регулировки. Перед выполнением измерений совместно с механиком цеха выполняется обследование работающей печи, замер пирометром рабочих температур роликов, бандажей и обечаек для учета влияния температурного расширения механизмов печи на изменение их взаимного положения.

В случае отсутствия видимости между бандажами печи, может потребоваться более одной установки прибора – в этом случае вокруг объекта создается опорная геодезическая сеть, фиксирующая систему координат печи. С каждой отдельной установки тахеометра наблюдается не менее двух (лучше 4-5) пунктов опорной сети. Благодаря этому, координаты точек на поверхности печи, определенные с разных стоянок, перевычисляются в единую систему координат печи.Для удобства последующего анализа, систему координат необходимо наклонить в соответствии с фактическим наклоном оси вращения (рис.4).

Зная координаты всех замеренных точек в единой системе координат печи, можно определить:

Некруглость рабочих поверхностей бандажей, подбандажных обечаек и роликовых опор.

Диаметры наилучших (по методу наименьших квадратов) окружностей, радиальные отклонения в каждой замеряемой точке от наилучшей

Пространственное положение центров всех бандажей, обечаек, венцовой и подвенцовой шестерен, всех роликовых опор с нижней и верхней стороны в единой системе координат печи.

В результате составляется протокол в табличном и графическом виде, где показаны величины несоосности в двух плоскостях - в холодном и горячем состоянии, а также рекомендации по перемещению роликовых опор для минимизации отклонений и соблюдения нормативного межцентренного расстояния в венцовой паре.

При выборе осевой линии руководствуются различными критериями: соосность бандажей или подбандажных обечаек, минимизация величины перемещений на всех роликовых опорах или минимизация количества перемещений и др. Принять это важное решение возможно только детально проанализировав результаты измерений. Обычно, по окончании каждого цикла измерений проводится техническое совещание с механиком и руководством цеха, на котором обсуждаются, результаты измерений представленные в наглядной форме и координируются шаги по исправлению геометрии печи.

В расчетах учитываются температурные деформации печи, разновеликие в холодном и горячем конце печи, разная толщина подбандажных пластин. Поскольку в ходе измерений определяются положения осей вращения всех роликовых опор с нижней и верхней стороны, можно учесть разворот роликов относительно оси печи. Однако, поскольку в ходе работы печи рабочие поверхности роликовых опор и бандажей притираются друг к другу, решение - учитывать разворот осей роликов или нет при расчете величины перемещений - может быть принято только после консультации с механиком печи.

Дополнительную информацию о состоянии корпуса печи дает определение положения центров поперечных сечений подбандажных обечаек с верхней и нижней стороны от бандажа. Эти данные позволяют определить наличие разворота подбандажной обечайки относительно оси печи.

Измерения на каждом элементе в системе бандаж и два опорных ролика желательно проводить синхронно. Тогда появляется возможность проанализировать взаимное влияние на положение центра бандажа отклонений формы самого бандажа, его опорных роликов. Если эти измерения проводить одновременно на нескольких бандажах в единой системе координат печи, появляется возможность получения реальной пространственной геометрии печи в рабочих условиях.

В настоящее время описываемый программно-аппаратный комплекс функционирует в мобильном варианте, однако, возможно создание аналогичной стационарной системы позволяющей оператору контролировать изменение геометрии печи в любой момент времени, автоматически вести протокол и оперативно реагировать на эти изменения, не допуская аварийных остановок.

Система - бандаж печи и два опорных ролика - является сложной динамической системой, в которой взаимосвязаны влияния отклонений формы опорных роликов, бандажа, эксцентриситеты этих узлов. На характер их взаимодействия оказывает большое влияние общая геометрия корпуса печи и положение соседних бандажей, осевое движение печи, ориентация роликов, температурные деформации и др. Комбинация статической и динамической технологий обмера позволяет максимально полно оценивать геометрию вращающейся печи и принимать обоснованные решения по ее выверке, повышая тем самым эффективность работы оборудования и снижая расход огнеупоров. Правильность описанных в настоящей статье методик обмера подтверждается регулярными измерениями на пяти вращающихся печах обжига объединения “Фосфорит”.