Традиційні методи збагачення шламів

Селективна флокуляція — перспективна технологія збагачення тонкодисперсного вугілля

Зростання ступеню механізації робіт по видобутку вугілля та подальшої його переробки призводить до збільшення частки дрібних класів та мінеральних домішок у видобуваємій масі. На сьогоднішній день переробка вугільних шламів є однією з проблем вуглезбагачення, загостренню якої сприяла неспроможність традиційних технологій забезпечити необхідні показники ефективності розділення матеріалу. Річ у тому, що тонкі класи мають низьку селективність і саме цей фактор впливає на показники ефективності збагачення вугілля. Це зумовлює підвищення ролі вуглезбагачення дрібних та тонких класів взагалі.

Що з собою являють шлами? Шлами, як правило, — це вуглевмісні продукти крупністю менше 0.5–1 мм. В свою чергу, продукти крупністю більше 50…60 мкм — зернисті шлами, а клас крупністю менше 50…60 мкм — тонкі. За місцем утворення шлами поділяють на первинні та вторинні. Первинні шлами надходять на фабрику з рядовим вугіллям, вторинні — утворюються в процесі збагачення. Знаходитися шлами можуть у незбагаченому вигляді, збагаченому і у вигляді відходів. Незбагачені шлами — то є рядові шлами. До збагачених шламів належать концентрати флотації, гідроциклонів, концентраційних столів, шламових відсаджувальних машин, гвинтових сепараторів тощо. І як вже було сказано, шлами можуть бути у вигляді відходів тієї ж флотації, гідро циклонів, концентраційних столів і гвинтових сепараторів. У рядовому вугіллі та продуктах вуглезбагачення шлами складають технологічно значиму частку, яка має тенденцію до зростання. А значить потенційному зростанню підлягає й ускладнення збагачення, осадження, згущення, зневоднення за рахунок зміни властивостей суспензії шламами[4]. Згідно з існуючими даними, вміст у рядовому вугіллі класів крупністю 1 мм досягає близько 20 %. Сумарний вихід вторинних шламів на деяких вуглезбагачувальних фабриках складає 25–30 %, а у відходах (флотації) вміст шламів може сягати 67–90 %. А, загалом, в більшості випадків вміст шламів може досягати 80–90 %. За таких умов наявність в технологічній схемі ефективної технології переробки шламів стає вирішальною умовою стабільної та якісної роботи фабрик.

Зараз значна частина шламів підлягає переробці пінною флотацією. Але недоліком цієї технології є її низька ефективність при підвищеному вмісті у вихідному живленні тонких частинок крупністю менше 50 мкм. Це сприяє погіршенню якості як концентрату, так і відходів. Альтернативою цій технології може виступати селективне збагачення вугільних шламів маслами.

Метою роботи є підвищення показників якості вугільного тонкодисперсного матеріалу за допомогою впровадження в технологічну схему збагачення технології селективної флокуляції. У роботі будуть розкриті і доведені як теоретично, так і практично переваги збагачення вугільних шламів маслами.

На вітчизняних вуглефабриках збагачення вугільного матеріалу шламової крупності найчастіше здійснюється флотацією, якій підлягає 30–40 % шламів коксівного та енергетичного вугілля зольністю від 14 до 53 %(в середньому 26 %). Але в ряді випадків пінна флотація не забезпечує необхідної якості продуктів із-за недостатньої селективності розділення органічної та мінеральної складової збагачуваного вугілля,що пояснююється наявністю у шламі великої кількості тонкодисперсних високозольних фракцій крупністю менше 40–50 мкм. Це зумовлює поглинання значної кількості флотаційних реагентів і регуляторів середовища, перешкоджання флотації більш крупних частинок та виникнення великої кількості стійкої піни, яка знижує швидкість флотації та зменшує продуктивність флотаційних машин. В результаті зниження селективності процесу флотації частина дефіцитної органічної маси вугілля втрачається з відходами. Відносно високий вміст у відходах органічної маси не тільки приводить до втрат цінного коксівного вугілля, але й утруднює використання флотовідходів для виробництва будівельних матеріалів.

Серед гравітаційних способів збагачення шламів слід відмітити важкосередовищні гідроциклони, використання яких здебільше поширюється. Але вони забезпечують високу якість розділення корисних копалин тільки крупністю більше 0,2–0,5 мм і тому застосовуються майже виключно для збагачення крупнозернистих шламів. Попри ряд спроб до сьогодні вирішити проблему ефективного збагачення тонких шламів за допомогою важкосередовищних гідроциклонів не вдається.

Не забезпечують високої якості розділення тонкого вугілля й інші методи гравітаційного збагачення. Мінімальна крупність збагачуваного матеріалу складає: спеціалізовані шламові відсаджувальні машини — 0,074 мм, концентраційні столи — 0,074 мм, гідрокласифікація — 0,074 мм, гвинтові сепаратори — 0,045 мм. Причиною цього є, зокрема, малі швидкості переміщення частинок мулу в умовах підвищеної в'язкості тонкодисперсних суспензій.

Сьогодні робляться спроби заміни флотації інтенсивними технологіями на основі гравітаційного розділення і гідрокласифікації в закордонних апаратах типу «гідросайзер». Але ефективність їх роботи також різко знижується при підвищеному вмісті у вихідному матеріалі ультратонких мулових фракцій.

Серед існуючих технологій збагачення шламів слід приділити увагу масляній грануляції (агломерації). Вона належить до нетрадиційних методів збагачення вугільних шламів, та не дивлячись на це є добре вивченим та ефективним процесом. В загальному випадку суть методу полягає у вибірковій агрегації гідрофобних вугільних частинок у водовугільній гідросуміші аполярним вуглеводневим зв'язуючим (маслом) у відносно міцні вуглемасляні агрегати (агломерати, гранули). При цьому гідрофільні мінеральні частинки, які не змочуються маслом, залишаються у водній фазі гідросуміші в диспергованому стані[6]. Процес масляної грануляції забезпечує збагачення та обезводнення вугільних фракцій крупністю 0-0,5 (1) мм. При цьому одна з найважливіших переваг масляної грануляції (агломерації) — можливість ефективної переробки вугільних фракцій крупністю 0–100 мкм. Серйозним недоліком, який стримує впровадження технології масляної грануляції, є високі питомі витрати зв'язуючого вуглеводневого реагенту (від 10–15% до 25–30% на суху масу вихідного вугілля), яким слугують дефіцитні в Україні вуглеводні нафтового походження — мазут, пічне та дизельне паливо, нафтовий пек и т.п. Крім того, застосування великої кількості зв'язуючого неминуче веде до їх часткової втрати як з відходами грануляції, так і з водною фазою суспензії, що, в свою чергу, створює проблему забруднення вуглеводнями довкілля. А також масляна грануляція має ряд специфічних недоліків при збагаченні тонкодисперсного високозольного вугілля з суспензій малої густини (100–300 кг/м3), які обмежують можливості використання технології масляної грануляції для збагачення та обезводнення цілого ряду продуктів — відходів флотації вугілля, фугатів центрифуг, шламових вод — характерних низьким вмістом в суспензії тонкодисперсної та високозольної твердої фази.

Сьогодні, в умовах недостатньої ефективності традиційних технологій збагачення і обезводнення тонкодисперсного вугілля, а також дефіциту і дорожнечі реагентів, які застосовуються в спеціальних технологіях (приклад — масляна грануляція), на перший план висуваються процеси, які, з одного боку, забезпечують значне зниження витрат реагентів, а з іншого — підвищення селективності розділення тонких фракцій. В цьому зв'язку перспективними представляються технології, які одержали назву селективної флокуляції.

Одже, до перспективних технологій збагачення нажать технології під назвою «селективна флокуляція»,яка у порівнянні з існуючими технологіями переробки шламів є більш ефективною та економічною.

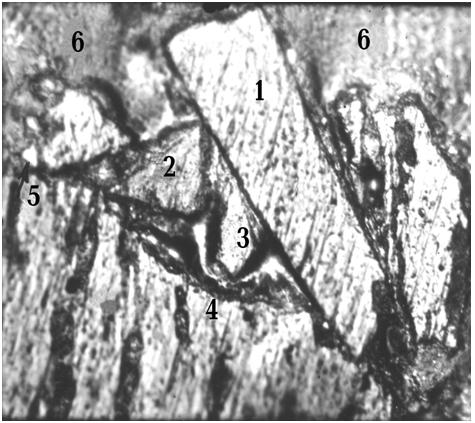

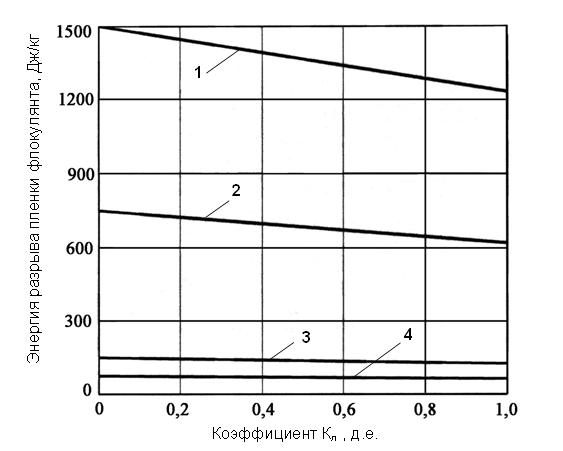

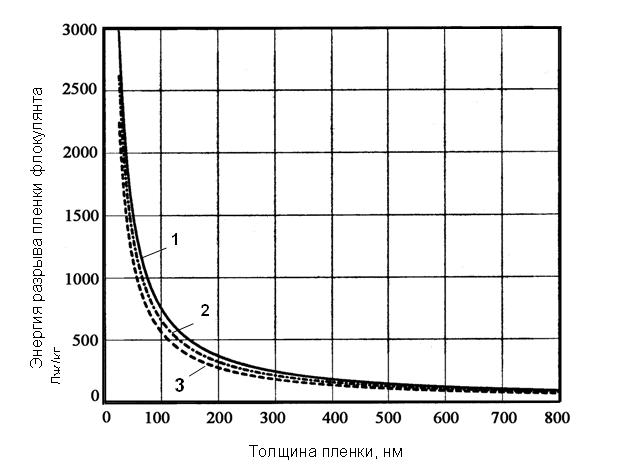

Селективна флокуляція — сукупність процесів вибіркової аґреґації тонкодисперсних частинок корисних копалин в мікрофлокули крупністю 100–300 мкм за допомогою реаґентів-флокулянтів різної природи. Останні, як правило, вводяться у водні дисперсії перероблюваного тонкодисперсного матеріалу, які піддаються інтенсивній агітації в турбулентному режимі перемішування гідросуміші. В турбулентних потоках суспензії протікає вибіркове закріплення флокулянта на поверхні частинок певної природи з наступним їх зв'язуванням за рахунок флокулянта в пухкі просторові структури — мікрофлокули. При цьому вирішального значення набуває ступінь спорідненості флокулянта і поверхні частинок. Відокремлення зфлокульованого продукту від диспергованих частинок може здійснюватися гравітаційним, флотаційним або магнітним методом.

Селективна флокуляція є універсальним процесом і може застосовуватися для різних видів корисних копалин: руд чорних металів (особливо, марганцевих), оксидів та сульфідів кольорових металів, шламів рідкісних металів, золотоносних пісків, шламів нерудної сировини. В залежності від виду застосовуваного реагенту можна виділити чотири основні різновиди процесів селективної флокуляції вугілля — неорганічними електролітами, маслами, водорозчинними та гідрофобними полімерними сполуками. Вид реаґенту справляє вирішальний вплив на результати процесу, оскільки визначає механізм аґреґатоутворення. Докладніше розглянемо селективну флокуляцію вугільних шламів маслами.

Великий інтерес являють собою різновиди технологій селективної флокуляції з використанням як флокулянтів масел. Як уже відзначалося, високі витрати зв’язуючого та тривалості турбулентного перемішування в процесах масляної грануляції диктуються необхідністю одержання гранульованого продукту певної крупності (1,5–2 мм), що забезпечує його ефективне виділення з мінералізованої суспензії на стаціонарних ситах. Якщо відмовитися від отримання крупних та міцних гранул, то при наявності достатньо ефективного способу виділення дрібних агрегатів (флокул), створюються умови для різкого скорочення як тривалості процесу, так і витрат реагенту. Саме цим шляхом пішли автори [2,3], запропонувавши новий різновид процесу селективної флокуляції ОВЗУМС — «обогащение высокозольных углей масляной селекцией». Суть методу полягає у високошвидкісній агрегації вугільних частинок в мікрофлокули (0,2–0,3 мм) протягом 0,5–3 хвилин турбулентного перемішування водовугільної суспензії з масляним реаґентом. Відокремлення зфлокульованого продукту може здійснюватися або за рахунок аероефекту в камері флотомашини, або у відцентровому полі відсаджувальної центрифуги. Можливе поєднання масляної селекції з наступною грануляцією зфлокульованого продукту за рахунок додаткової порції масла–зв’язуючого в кількості 10–15% от маси твердого. Технологія відрізняється низькими витратами флокулянта-масла (0,5–2%) та високою селективністю розділення. Область її застосування — збагачення та обезводнення вугілля, переважно високозольного (до 50–70%), тонкодисперсного (50–70 мкм та менше) вугільного шламу із суспензій малої густини (1–10 мас.% твердого), які належать до важкозбагачуваних.

Аналоги процесу ОВЗУМС, розроблені в ряді дослідницьких центрів Німеччини, Великобританії, США, Канади, Японії та інших країн. Деякі різновиди процесів «Конвертоль» [4,5], «Оліфлок» [6-8], NRCC [9-11] мають відносно невеликі витрати зв'язуючої речовини (до 5%) і за своїми ознаками можуть вважатися прототипами селективної масляної флокуляції. Вперше селективна масляна флокуляція використана як субпроцес в індійському варіанті технології, названій «масляна агломерація» (МА). Ця технологія розроблена в 70–х роках в Центральному дослiдному iнститутi палив Iндiї (Central Fuel Research Institute, Д.Саркар, Бхаттачачья та iн.) [12]. Основні етапи процесу МА такі:

1. Селективна флокуляція, яка інколи суміщається з мокрим подрібненням в млині. Як реагент застосовується легке масло в кількості 0,5-3 мас.%.

2. Агломерація вугілля у суспензії високов’язким зв’язуючим при його витратах 5-10 мас.% та його виділення на грохоті. 3. Грудкування грануляту на тарiлчатому або барабанному апаратi-згрудковувачi.

В першому варіанті технології як реагент на стадiї селективної флокуляції застосовувалось дизельне паливо, як високов’язке зв’язуюче - висококиплячi фракцiї масел. При флокуляції фактор рН регулювався кислотою або лугом в межах рН = 5–9. Для коксiвного вугiлля пiдтримувалося слабколужне середовище, для енергетичного — кисле. Тривалiсть суміщеного процесу «подрібнення-флокуляція» складала 0,5–1,5 год., тривалiсть агломерацiї — 3 хв. При зольностi вихiдного вугілля Аd =12–40% одержували гранульований концентрат зольнiстю Аd = 5–21% i вiдходи Аd = 60–85 %.

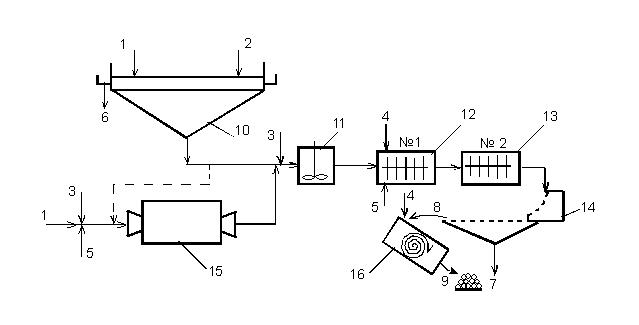

Цей варіант технології було реалізовано фiрмою «Бхарат Коукiнг Коул ЛТД» (Лодна, Iндiя) на напiвпромисловiй установцi продуктивнiстю 2 т/год (рис.4). Вихiдне вугілля спершу направляли на мокре подрібнення та масляну флокуляцію в шаровiй мельницi та (або) контактному чанi. Суспензiю сфлокульованого вугілля розрiджували водою, вводили високов’язке масло i одержану сумiш послiдовно перемiшували у двох горизонтальних грануляторах при nв1=400 хв-1 та nв2=600 хв-1. Одержаний агломерат зневоднювали на дуговому ситi, а потiм на вiброгрохотi. Агломерат пiддавали грудкуванню iз зв’язуючим на тарiлчатому ґрануляторi сухого типу. Вихiдний матерiал - вугiлля крупнiстю 0-0,1 мм та вугiльнi шлами крупнiстю 0–0,5 мм. Витрати низькокиплячого (дизельного) масла на етапі масляної флокуляції складали 1-2 мас.%, висококиплячого (креозоту, пiчного масла) на етапі агломерації – 10–18 мас.%. Регулятор середовища, луг, дозувався у суспензiю на стадiї флокуляції. Пiсля розрiдження водою концентрацiя суспензiї знижувалася з 35–40% до 15-20%. Тривалiсть агломерацiї –3–8 хв. При зольностi вихідного Аd =17–41% характеристики продуктів аґломерації були такі: зольнiсть агломерату Аd =9–22%; крупнiсть dа=2–8 мм; вологiсть W =10%; зольнiсть вiдходiв масляної агломерацiї Аd =62–71% [13,14].

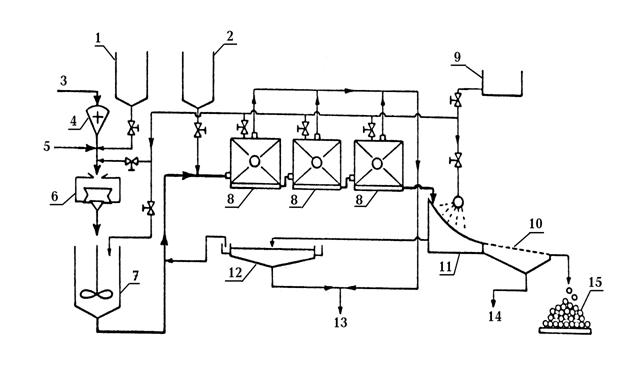

В другому варіанті технології (рис.5) вихiдне вугілля піддавали селективній масляній флокуляції у колоїдному млині на протязi 1–2 хв, потiм суспензiю розрiджували водою, вводили високов’язке зв’язуюче і виконували аґломерацію у флотокамерi без подачi повiтря. Одержаний агломерат зневоднювали на дуговому ситi та вiброгрохотi або на дуговому ситi i у сумiшi з вугiллям крупнiстю 0,5 мм — на фiльтруючiй центрифузi. Агломерат знемаслювали термiчним способом при 300?С. Реагент–флокулянт — дизельне масло або газойль при витратах 0,5–3 мас.%. Зв’язуюче для агломерації — пiчне або антраценове масло при Qм = 8–12 мас.%. Густина суспензiї на стадiї флокуляціїi вс1=35–40%, аґломерацiї вс2=15–20%. Частота обертання iмпелера флотомашини nв=1300 хв-1.

При крупностi вихiдного вiдповiдного вугілля 0–0,1 мм та його зольностi 17-40% одержували агломерований концентрат зольнiстю =10–21%, крупнiстю dа=2 мм, вологістю W =7%. Зольнiсть вiдходiв складала =58–77%.

По суті індійський варіант технології є одним з перших яскравих прикладів реалізації масляної флокуляції тонкого вугілля, хоча вона й використана як складовий процес селективної масляної агрегації.Масляна флотація - так автори [15] назвали процес селективної флокуляції вугілля з наступною флотацією флокуляту. Спосіб призначено для збагачення та обезводнення вугілля крупністю 0-1 мм. Згідно нього водовугільна пульпа густиною 35–40 % твердої фази класу 0–0,5(1) мм змішується з сумішшю парафінового та дьогтьового масла в пропорції відповідно 1–1,5 мас.% + 0,05–0,2 мас.% від сухого вугілля. Пульпа з реагентами перемішується в турбулентному режимі, вуглемасляний флокулят видаляється флотацією без добавки додаткових реагентів і потім зневоднюється в центрифугах.

Процес «Aglofloat» передбачає селективну флокуляцію або агломерацію тонкодисперсного матеріалу з наступним видаленням флокуляту (аґломерату) флотацією. Розроблений в кінці 90–х років він апробований для очистки омаслених ґрунтів, а також для знесірчення вугілля. В останньому випадку переробці піддається вугілля крупністю 0–0,6 мм. Витрати масляного реагенту складають 0,5–5 мас.% від сухого вугілля. Тривалість агітації пульпи 30–60 с. Концентрація пульпи–10 % твердої фази.

Випробовування процесу на суббітумінозному вугіллі копалень штату Монтана показує, що при використанні суміші бітуму та важкої нафти (Qм = 5 мас.%) процес «Aglofloat» забезпечує зменшення вмісту сірки у вугіллі з 4,4 % до 1,8 %. При цьому видаляється близько 95 % неорганічної (піритної) сірки . Селективна флокуляція маслами вдало поєднує переваги як масляної ґрануляції (висока селективність розділення, можливість переробки тонкодисперсних фракцій крупністю менше 40–50 мкм), так і пінної флотації (виділення концентрату за рахунок аероефекту). Завдяки цьому вона в ряді випадків може ефективно конкурувати з флотацією та з «класичною» масляною ґрануляцією. Більше того, у випадку переробки високозольного вугілля з суспензій малої густини вона стає єдиним достатньо ефективним способом збагачення.

Вперше селективна масляна флокуляція використана як субпроцес в індійському варіанті технології, названій авторами «масляна аґломерація» (МА). Ця технологія розроблена в 70–х роках в Центральному дослiдному iнститутi палив Iндiї (Central Fuel Researck Institute, Д.Саркар, Бхаттачачья та iн.) [21].

Процес «Конвертоль» розроблено в 50–тi роки в ФРН (Лемке) для збагачення та обезводнення коксівного та енергетичного вугiлля [16,17]. Процес «Конвертоль» використано в промисловому варіанті на двох фабриках у ФРН. Тринадцять рокiв (1952–65 роки) експлуатацiї стендової та промислової установок на збагачувальнiй фабрицi «Mathias-Stinnes» показали високу ефективнiсть процесу та стабiльнiсть якостi одержуваних продуктiв. В 1955 р. фірма «U.S.Steel» впровадила промислову установку збагачення вугільного дріб’язку в Гері, США, Західна Вірджинія, а в 1958 р. — аналогічну установку в Грінсборо, США, Пенсільванія. Найбільша установка на 100 т/год по збагаченню тонких класів коксівного вугілля теж була створена цією фірмою. Тривала і широка експлуатація процесу поряд з перевагами показала його недолiки: великi витрати реаґента (порівняно з флотацією), значні енергозатрати, швидкий знос апаратів для аґломерації та центрифуги і значне пилоутворення після випарювання мазуту [15].

Процес «Конвертоль», зокрема його різновид при Qм = 2–3 мас.%, є першим аналогом масляної селективної флокуляції вугілля.

Ґрунтовні дослiдження процесу селективної масляної аґломерації та флокуляції у Фрайберґськiй Гiрничiй Академiї та Гiрничому науково-дослiдниму товаристві в Ессенi (ФРН) у 1973–1977 роках дозволили фірмі Bergbau Forshung GmbH розробити i освоїти в промисловості Німеччини технологiю «Oliflok» (Б.Богеншнейдер, В.Ердман, В.Ясулейтiс та iн.) . Процес «Oliflok» за своїми характерними ознаками є аґломераційним аналогом селективної флокуляції.

В Росії в 70–80-х роках Інститутом збагачення твердого палива (Институт обогащения твердого топлива, ИОТТ, м.Люберцi) розроблено аналог процесу «Oliflok» – «Могіфлок» – мiсточкової гiдрофобної флокуляцiї (М.Борц, В.Острий) [23]. Основне призначення спосiбу - реґенерацiя шламових вод вугiльнозбагачувальних фабрик. Процес «Могіфлок», так як і «Oliflok» – є аґломераційним аналогом масляної флокуляції.

Найближче до власне селективної флокуляції підійшли канадські дослідники. У 60–70–х роках Нацiональна Рада по науковим дослiдженням в Канадi (National Researck Conncil of Canada) розробила спосiб одержання кульковидних вугiльномасляних аґломератiв — NRCC–процес [18–20] (Кейпс, Фернанд, Сьюзерленд, Паддiнгтон та iн). Промислова експлуатація процесу здійснена американськими фірмами Minechem Corporation (Караополіс, Пенсільванія) i Arcanum Corporation (Енн Арбор, Мічіган).

Комбіновану аґломераційно–флокуляційну японську технологію збагачування та обезводнення тонкодисперсного вугілля захищено патентом [24]. Процес SIRM також належить до комбінованих аґломераційно–флокуляційних технологій збагачування та обезводнення тонкодисперс-ного вугілля [25]. Він запатентований в Англії від імені нідерландської компанії «Shell Internationale Research Maatschappy B.V.» у 1980 р. Призначений для переробки дрібного вугілля, переважно енергетичного, крупністю 0 — 1,5 мм.

Загалом, результатом досліджень і випробовувань процесу селективної масляної флокуляції вугілля в Донецькому державному технічному університеті та вуглефабриках Донбасу є створення конкурентоздатної вітчизняної технології.

Усі досліди підкреслюють, що селективна флокуляція маслами вдало поєднує переваги як масляної ґрануляції (висока селективність розділення, можливість переробки тонкодисперсних фракцій крупністю менше 40–50 мкм), так і пінної флотації (виділення концентрату за рахунок аероефекту). Завдяки цьому вона в ряді випадків може ефективно конкурувати з флотацією та з «класичною» масляною ґрануляцією. Більше того, у випадку переробки високозольного вугілля з суспензій малої густини вона стає єдиним достатньо ефективним способом збагачення.

Зазначимо, що з усієї сукупності імовірних шляхів підвищення ефективності переробки тонкодисперсних вугільних шламів найбільш перспективними сьогодні є технології селективної флокуляції гідрофобними реагентами, зокрема, маслами і синтетичними латексами та їх аналогами.

При написанні даного автореферату магістерська робота ще не завершена. Остаточне завершення: грудень 2011. Повний текст роботи та матеріали по темі можуть бути отримані у автора або його керівника після зазначеної дати.