|

|

|

| Головна сторінка ДонНТУ | Портал магістрів ДонНТУ |

| Резюме | Біографія |

Мета магістерської роботи — розробка й дослідження нових методів переробки відходів виробництва вапняку, що складені у відвали.

Ідея роботи — комплексний підхід до розробки технології підготовки вапняків для забезпечення підвищення якості продукції відповідно до вимог металургійної та будівельної галузей промисловості.

Завдання:

вивчення фізико-механічних властивостей консолідованих відходів виробництва вапняків, що вдають із себе суміш вапняків фракцією 0-15 мм і піщано-глинистого матеріалу;

аналіз результатів проведених досліджень вибіркового дроблення, як методу збагачення консолідованих відходів;

вивчення конструктивних особливостей роторної метальної машини, принцип роботи якої – вибіркове дроблення;

дослідження взаємодії конгломератів з білами ротора метальної машини;

розрахунок параметрів ефективної форми кожуха метальної машини (що забезпечує багатократне зіткнення конгломератів);

розрахунок вірогідності здійснення центрального та ексцентричного ударів біл роторної метальної машини по конгломератах залежно від гранулометричного складу вихідного матеріалу, кількості біл і частоти обертання ротора;

визначення причин низької ефективності метальної машини при руйнуванні крупних конгломератів;

розробка комплексу технічних заходів щодо підвищення ефективності даного збагачувального процессу;

дослідження проблем, що виникають при грохоченні відходів виробництва вапняків, що відносяться до важкозбагачуваних матеріалів через високу вологість і великий вміст мулисто-глинистих матеріалів;

огляд нових типів поверхонь, що просіюють, і грохотів з метою підвищення ефективності процесу сухого грохочення;

рекомендації щодо проведення заводських випробувань нових типів поверхонь, що просіюють, і грохотів.

Об'єкт дослідження — консолідовані відходи виробництва вапняків, що складені у відвал.

Предмет дослідження — технологія збагачення консолідованих відходів виробництва вапняків, що складені у відвал.

У зв'язку з вичерпанням мінеральних ресурсів особливої актуальності набуває вирішення проблеми раціонального використання запасів мінеральної сировини, вживання техніки та технології, які дозволять переробляти як раніше складені у відвали, так і поточні відходи гірничого виробництва за умови дотриманні вимог ДСТУ і споживачів (ТУ) до якості продукції.

Серед багатьох технологічних і організаційних проблем до найбільш гострих відносяться проблеми, які пов'язані з раціональним використанням надр і здобутої мінеральної сировини, подовженням терміну служби родовищ вапняків, зменшенням втрат корисної копалини на всіх стадіях технологічного процесу. У гірському масиві вапняків є глиняні тіла. Така структура родовищ при проведенні гірських робіт обумовлює значний вміст шкідливих домішок як в сировині, так і в готовій продукції. Для вирішення цієї проблеми необхідний пошук нових методів і технологій збагачення вапняків і раніше створених відходів їх виробництва.

На більшості гірничих підприємств, тих що здійснюють видобуток вапняків чимала частина мінеральної сировини не лише не використовується, але і вимагає витрат на її складування, а також погіршує екологічну ситуацію даного регіону. Як правило, ці відходи є важкозбагачувана суміш переподрібнених вапняків і мулисто-глинистих матеріалів [3].

Переробка відходів виробництва вапняків, що складені у відвали, підвищує ефективність народного господарства, покращує екологічний стан даного регіону, після проведення рекультивації дозволяє використовувати земельні відведення відвалів як сільсько-господарські угіддя.

впровадження вибіркового дроблення як методу збагачення при переробці відвалів відходів виробництва вапняків і визначення його характеристик;

теоретичне обгрунтування конструктивних особливостей роторної метальної машини як устаткування для вибіркового дроблення конгломератів і зниження вмісту піщано-глинистих матеріалів у щебені за рахунок зменшення товщини глинистої оболонки, що покриває кожен кусок щебеня по всій його поверхні.

Відомостей про вживання збагачення методом виборчого дроблення (відділення піщано-глинистих матеріалів від вапняків) при переробці труднообогатімих при сухій класифікації консолідованих відходів виробництва вапняків у вітчизняній і світовій практиці не виявлено.

У ДонНТУ відомостей про розробку і існування такого методу збагачення відходів виробництва вапняків, що складують у відвал, не виявлено.

Відходи виробництва вапняків є сумішшю переподрібненого енергією вибуху і механічним дробленням вапняків із супутніми шкідливими домішками: глинами, сланцями, пісками, суглинками фракцією 0-15 мм.

До 90-х років XX століття відходи при виробництві флюсових вапняків складувалися у відвали. На даний час на дробильно-збагачувальних фабриках відходи відсутні, оскільки гірничо-металургійна промисловість потребує всі фракції вапняків (у тому числі й фракцію 0-5 мм). У зв'язку з попитом на вапняки фракцією 0-5 мм і крупніших класів переробка відходів виробництва вапняків, що раніше складені у відвали, стала рентабельною. Рентабельність переробки відвалів, утворених в період з 30-х до 60-х років XX століття значно вище, оскільки крупність відходів складала 0-40 мм.

Відходи вапняків, що складені у відвал, є важкозбагачуваними по наступних причинах:

за десятиліття зберігання відходів сталася їх консолідація (відходи злежалися і мають зчеплення 30-50 МПа) — з цієї причини на переробку поступає відвальна маса, що містить велику кількість конгломератів. Такі конгломерати не руйнуються грохоченням і значно забруднюють щебінь вапняку, підвищуючи вміст у ньому шкідливих кремнійвмісних домішок за гранично допустимі значення;

висока вологість відходів у сукупності із вмістом мулисто-глинистих часток ускладнюють їх класифікацію грохоченням за рахунок залипання сит;

поверхня вапняку покрита глинистою оболонкою завтовшки 1-3 мм, яка не руйнується грохоченням [7].

За таких умов використовують мокре грохочення. Проте в Донбасі водні ресурси обмежені, так само небажаним є будівництво шламовідстійників. Головною ж причиною, яка не дозволяє застосовувати мокре грохочення, є відсутність ринку збуту мокрого шламу. Тому перспективними способами є сухі способи переробки відходів вапняків, що складені у відвал.

У ПК ТОВ «ВІДІС», що здійснює переробку відвала флюсових вапняків ВАТ «ДФДК», з метою руйнування конгломератів і видалення глинистої оболонки з поверхні щебеня впроваджений метод вибіркового дроблення із застосуванням роторної метальної машини ММ-1 (нестандартне устаткування) [8].

Роторна метальна машина ММ-1 є суцільнометалевим ротором, на якому закріплено чотири з’омні лопаті, поміщений в корпус із зносостійкої сталі. У міру зносу лопаті замінюються на нові. Середній термін їх експлуатації шість місяців при безперервному режимі роботи.

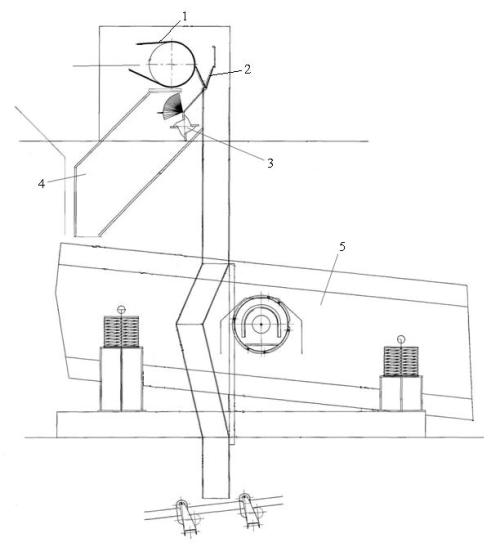

Метальна машина встановлена між привідним (що скидає) барабаном стрічкового конвеєра (що подає живлення на машину) і грохотом, на якому здійснюється витягання з щебеню фракцією 5-15 мм фракції 0-5 мм, що утворилася при руйнуванні конгломератів і глинистої оболонки щебеню (рис. 1).

Рисунок 1 — Схематичне зображення встановленої роторної метальної машини ММ-1:

1 – стрічковий конвеєр; 2 – шибер; 3 – роторна метальна машина ММ-1; 4 – корпус; 5 – інерційний грохот

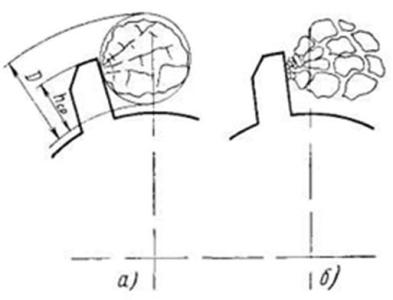

Вихідне живлення (щебінь фракцією 5-40 мм) подається конвеєром на направляючу пластину, яка забезпечує подачу живлення по центру роторної метальної машини. Після удару об лопать куски щебеню, багато раз ударяючись об стінки корпусу, розвантажуються внизу на грохот. У результаті удару маломіцні глинисті включення, комова глина і конгломерати руйнуються, а вапняк (міцніший) при цьому не руйнується (рис. 2).

У такому разі відбувається вибіркове дроблення — основний спосіб збагачення різноміцного кам'яного матеріалу в процесі його переробки. Вибіркове дроблення здійснюється в результаті інтенсивнішого руйнування менш міцних порід в процесі дроблення і подальшого відділення подрібненого матеріалу.

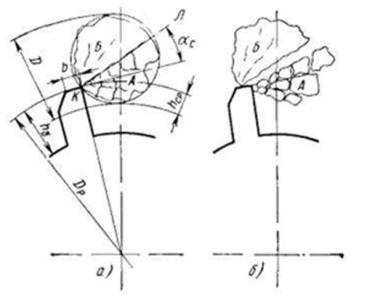

Процес руйнування матеріалу залежить від розташування куска відносно біла ротора та від глибини його проникнення в робочу зону ротора. Якщо глибина проникнення перевищує половину розміру куска (тобто прямий центральний удар): у першій фазі утворюються тріщини, в другій — відштовхуючись одна від одної, частини куска відкидаються білом з різними швидкостями (рис. 3).

Рисунок 3 — Взаємодія шматка дробимого матеріалу з білом ротора при прямому центральному ударі:

а – кінець першої фази удару; б – кінець другої фази удару

Якщо глибина проникнення куска менше половини його діаметру (тобто удар ексцентричний): опір білу надає лише маса сколюваної частини А, а остання частина куска Б, залишаючись в спокої, «не бере» участь в ударному процесі (рис. 4) [1].

Таблиця 1 — Залежність ефективності роботи метальної машини від вологості матеріалу та частоти обертання ротору машини

Оптимальною частотою обертання ротора є частота, при якій енергія удару лопатей по оброблюваному матеріалу є достатньою для руйнування комової глини, конгломератів і глинистої оболонки щебеню, але не достатня для руйнування щебеню вапняку. В результаті проведених випробувань встановлено, що для спроектованої метальної машини оптимальною є частота 850 об/хвл (рис. 5). Зниження ефективності використання метальної машини при частоті обертання ротора понад 850 об/хвл обумовлено різким збільшенням швидкості повітряного потоку, що створюється лопатями, який відносить куски щебеню, перешкоджаючи удару щебеню о біла ротора. При частоті обертання ротора понад 1000 об/хвл спостерігається не лише руйнування конгломератів і глинистої оболонки щебеню, але й самого вапняку. При частоті обертання менше 850 об/хвл енергія удару не дозволяє руйнувати конгломерати.

Продуктивність роторної метальної машини залежить від її діаметра, кількості та форми біл; крупності та фізико-механічних властивостей вихідного та дробленого продукту; рівномірності живлення; конструктивних особливостей [4].

Вапняковий щебінь ПК ТОВ «ВІДІС» є сумішшю щебеню, виділеного при переробці відвала відходів і щебеню, виділеного при переробці поточних відходів дробільно-збагачуваної фабрики.

Щебінь, виділений при переробці поточних відходів, містить 1-2 % мулисто-глинистих часток, на його поверхні відсутня глиниста оболонка.

Впровадження вибіркового дроблення при збагаченні відходів виробництва вапняку в ПК ТОВ «ВІДІС» дозволило понизити вміст мулисто-глинистих порід у щебені до 4 %.

При змішуванні двох видів щебеню отримана суміш задовольняє вимогам ДСТУ до вмісту глинистих часток у щебені [2].

Підвищення ефективності збагачення відходів, що складують у відвал, є пріоритетним завданням, оскільки зниження глинистих часток у щебені до 3 % дозволить реалізовувати щебінь, що виділений з відвальних відходів, без змішування його з щебенем, що виділений з поточних відходів. Таким чином, усувається чинник залежності виробничої потужності підприємства від кількості відходів дробильно-збагачувальної фабрики, що поступають на переробку.

На підприємстві була виготовлена та упроваджена метальна машина, але отримані результати вказують на наявність конструктивних недоліків, усунення яких можливо лише після розрахунку та аналізу параметрів процесу вибіркового дроблення. Вибіркове дроблення є ефективним, але не єдиним способом збагачення відходів, що складені у відвал.

На даний час на підприємстві немає технічного обгрунтування впровадження або відмова від впровадження інноваційних технологій грохочення і нових типів поверхонь, що просіюють (арфообразних неіржавіючих сит, що самоочищаються [5]).

Так впровадження устаткування, що дозволяє розділяти за дрібнішими фракціями, дозволить збільшити обсяг виробництва щебеню і понизити обсяг виробництва вапняків фракцією 0-5 мм, що підвищить економічні показники виробництва за рахунок різниці цін реалізації продукції фракцією 0-5 мм і 5-15 мм у три рази.

Вологі вапняки є важкозбагачуваними матеріалами по наступних причинах:

на поверхню металевих плетених сит налипають глинисті матеріали, унаслідок чого зменшується живий перетин сита, а лещатість вапняків не дозволяє застосовувати струнні сита;

вапняки фракцією 0-15 мм і вологістю 6 % і більш схильні до утворення конгломератів при грохоченні;

залежані у відвалах вапняки містять на зруйновані при екскавації й транспортуванні конгломерати і залишки рослинності.

Інноваційні багаточастотні грохоти технології Kroosh призначені для розділення на класи крупності важкозбагачуваних (вологих і глинистих) матеріалів.

Технологія Kroosh — це вібраційна технологія, що є сукупністю способів і пристроїв для полічастотної дії на сипке (в даному випадку) середовище. В основі технології лежить принцип дії на сипке тіло, що проходить через грохот, спектром частот, відповідним частотному спектру даного конкретного сипкого тіла. В результаті сипке тіло набуває властивостей рідини. Зовні це виглядає як рух турбулентного псевдозрідженого потоку шару сипкого матеріалу по поверхні, що просіює. У такому поляганні в шарі різко активізується явище сегрегації і дрібні частки за дуже короткий час проходять через шар до сітки і далі крізь вічка сітки.

На сипке тіло, що знаходиться на грохоті, може впливати лише тіло, що знаходиться з ним в безпосередньому контакті, таким тілом є сито. Сітка, яка передає сипкому тілу коливання великої енергії і широкого частотного спектру, сама коливається в багаточастотному режимі, і, залежно від вирішуваного завдання, отримує піки прискорень від десятків до сотень (для порівняння — прискорення сита і короба інерційних грохотів — не більше 5 g). Окрім того, що ці прискорення передаються сипкому тілу, вони забезпечують безперервне самоочищення сит під час роботи грохота. Це є другою принциповою особливістю технології Kroosh [6].

У результаті експлуатації метальної машини протягом 2009-2010 рр. встановлено:

конгломерати діаметром 5-35 мм руйнуються повністю;

куски сухої комової глини діаметром 5-35 мм руйнуються повністю;

куски вологої і жирної комової глини 5-35 мм руйнуються на 40-50 %;

конгломерати діаметром 35-100 мм руйнуються частково (розмір конгломератів зменшується на 10-30 %);

глиниста оболонка, що покриває кожен кусок щебеню, руйнується на 20-30 %.

З результатів експлуатації видно, що вживання метальної машини при переробці відвалів карбонатних порід ефективно, є потенціал для поліпшення якості процесів переробки і відповідно підвищення якості вироблюваної товарної продукції.

Таким чином, тема вивчення теоретичних основ роботи устаткування для вибіркового дроблення з метою його модернізації і підвищення її ефективності є такою, що промислово необхідна.

|

При написанні даного реферату магістерська робота ще не завершена. Остаточне завершення: грудень 2011 р. Повний текст роботи і матеріали по темі можуть бути отримані у автора або його керівника після вказаної дати. |

Роторные дробилки. Под ред. В.А. Баумана. – М.: «Машиностроение», 1973. – 272 с.

М.А. Зимин, Ф.В. Панфилов, А.А. Матросов, И.А. Афонин. Руководство по обогащению отсевов дробления и разнопрочных каменных материалов. – М.: СОЮЗДОРНИИ, 1992. – 66 с.

ГОСТ 23845-86 «Породы горные скальные для производства щебня для строительных работ. Технические требования и методы испытаний».

Серго Е.Е. Дробление, измельчение и грохочение полезных ископаемых: Учебник для вузов. – М.: Недра, 1985. – 285 с.

Промышленные сита. — [Электронный ресурс] — режим доступа: http://www.sitoprom.com.ua/products/industrial%20screens/Metalevi/arfoobrazni_sita

Опыт применения технологии Kroosh для просеивания нерудных сыпучих материалов. — [Электронный ресурс] — режим доступа: http://www.kb-intel.com.ua/product/19/

| Резюме | Біографія |