Опыт модернизации сортовой МНЛЗ

Автор: А. К. Белитченко, IЮ. А. Белов , А. С. Костин, В. Г. Баначенков. А. М. Ротенберг СЗАО "Молдавский металлургический завол". АХК ВНИИметмаш

Источник: Журнал "Сталь",№1. 2005 г.с. 71-75

Автор: А. К. Белитченко, IЮ. А. Белов , А. С. Костин, В. Г. Баначенков. А. М. Ротенберг СЗАО "Молдавский металлургический завол". АХК ВНИИметмаш

Источник: Журнал "Сталь",№1. 2005 г.с. 71-75

А. К. Белитченко, IЮ. А. Белов , А. С. Костин, В. Г. Баначенков. А. М. Ротенберг СЗАО "Молдавский металлургический завол". АХК ВНИИметмаш - Опыт модернизации сортовой МНЛЗ

Проектная мощность ЭСПЦ завода составляла 700 тыс. т непрерывнолитых заготовок сечением 125x125 мм. Данный уровень производства был достигнут через 3 года эксплуатации цеха. В последующие годы в результате увеличения мощности печного трансформатора, использования альтернативных источников энергии и внедрения агрегата ковш-печь производительность электродуговой печи емкостью 100 - 120 т достигла 1 млн. т стали в год. Новая технология позволила ужесточить требования к температуре, химическому составу, чистоте по неметаллическим включениям, предъявляемые к разливаемой на МНЛЗ стали.

В связи с этим было принято решение о переходе на работу в одну технологическую линию в составе: дуговая печь, установка ковш-печь, шестиручьевая МНЛЗ, мелкосортный проволочный стан. При этом объем производства в ЭСПЦ должен составлять 1,0 млн. т в год непрерывнолитой заготовки из стали расширенного марочного сортамента, Поставленная задача была достигнута путем коренного усовершенствования технологии производства и модернизации сталеплавильного, разливочного и прокатного оборудования, что позволило существенно сократить производственные издержки и повысить конкурентоспособность продукции завода.

Для увеличения скорости литья, повышения стабильности процесса, увеличения средней серийности, расширения марочного сортамента стали модернизацию основных технологических узлов МНЛЗ проводили по следующим основным направлениям: оптимизация конструкции и эксплуатационных свойств промежуточных ковшей, увеличение стойкости рабочей футеровки. точное центрирование струи металла из промежуточного ковша в кристаллизаторы; повышение эффективности и равномерности формирования корки слитка в зоне вторичного охлаждения; уменьшение сопротивления вытягиванию слитка, обеспечение кинематической точности работы механизма качания кристаллизатора; снижение отрицательного влияния деформации корки при разгибе и вытягивании в тянуще-правильном устройстве на размеры и макроструктуру заготовки; уменьшение деформации торцов заготовок при охлаждении на холодильнике; комплексная защита жидкого металла от вторичного окисления; использование электромагнитного воздействия на кристаллизующийся слиток; применение системы быстрой замены дозаторов промежуточного ковша во время разливки стали; комплексная автоматизация управления МНЛЗ.

Мероприятия. обеспечивающие повышение стабильности процесса разливки стали и увеличение фонда рабочего времени оборудования МНЛЗ, были направлены: на увеличение стойкости оборудования в условиях длительного воздействия повышенной температуры, воды и окалины; интенсивное внутреннее циркуляционное водяное охлаждение элементов машин: защиту узлов трения от внешней среды; применение современных систем смазки "масло -воздух": повышение кинематической точности работы механизмов путем замены шарнирных узлов трения упругими шарнирами рессорного типа; организацию регламентной замены сменных узлов. а также ремонт оборудования МНЛЗ способом замены узлов предварительно подготовленными блоками.

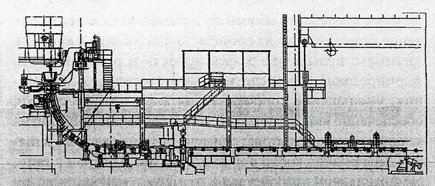

Рисунок 1 – Схема шестиручьевой МНЛЗ

При модернизации МНЛЗ был реконструирован промежуточный ковш, который предназначен для разливки стали на шесть ручьев. Футеровка ковша имеет слои кирпичный, арматурный и рабочий, выполненный методом торкретирования. Футеровку ковша разогревают в резервных позициях разливочных тележек. Высота рабочего уровня металла в промежуточном ковше была увеличена до 800 мм (максимальная — до 1000 мм), емкость — до 28 т.

Первоначально коробчатый пояс жесткости, расположенный по периметру, примыкал к верхнему габаритному горизонтальному листу, ограничивающему футеровку ковша. В результате термического воздействия при разогреве в корпусе ковша образовывались сквозные вертикальные трещины. Чтобы увеличилась термическая прочность, пояс жесткости был смещен в среднюю по высоте часть ковша. В возвышающемся над поясом борту выполнили сквозные вертикальные надрезы высотой 100 - 120 мм шагом 1000 мм, что исключило возникновение трещин. Конфигурация корпуса была изменена с учетом минимизации износа футеровки в зоне падения струи из сталеразливочного ковша, улучшения обзора мениска металла в кристаллизаторах и стабилизации скорости разливки в период замены сталеразливочного ковша.

При эксплуатации промежуточных ковшей не удалось добиться удовлетворительной работы крышек. закрывающих зеркало металла. Теплопотери металла в ковше ограничиваются благодаря применению эффективных теплоизолируюших засыпок. Для зашиты жидкого металла от вторичного окисления при разливке качественной стали с помощью специального манипулятора под шибером сталеразливочного ковша устанавливают защитную огнеупорную трубу. в которую подается аргон. Между промковшом и кристаллизаторами струи металла защищаются с помощью складных сильфонов из огнеупорной силикатной ткани.

Разработанная конструкция промежуточного ковша. технология изготовления. конфигурация и состав футеровки. подбор качественных дозаторов. оптимальный режим разогрева обеспечили стабильную разливку с высокой скоростью и серийностью до 40 плавок.

МНЛЗ на заводе первоначально были оборудованы порталъными тележками с консольным расположением промежуточных ковшей. Такое расположение ковшей из-за значительных деформаций металлоконструкций не обеспечивало требуемого центрирования струй металла относительно кристаллизаторов. Металлоконструкции портала загромождали площадку и затрудняли обслуживание этих ковшей, в связи с чем начали использовать полупортальные тележки.

Центрирование в направлении, перпендикулярном путям, выполняется с помощью гидравлического привода. Для перемещения промежуточного ковша в этом направлении на посадочных опорах предусмотрены специальные платформы. Механизмы подъема ковшей выполнены в виде реечных устройств, снабженных электроприводом.

Расположение ковша над кристаллизатором обеспечивает обзор мениска и возможность работы с переливным желобом. Минимальное расстояние от плиты укрытия кристаллизатора до днища ковша не превышает 400 мм. На тележке имеется щит, защищающий персонал от брызг металла и излучения со стороны струи под сталеразливочным ковшом.

Переливные поворотные желоба предназначены для прерывания (в случае необходимости) струи металла из промежуточного ковша в кристаллизатор и направления в аварийную емкость. Желоба выполнены из швеллера, футерованы огнеупорным кирпичом толщиной 30 мм и на них нанесена огнеупорная масса. Угол наклона желоба составляет 10°. Поворотные желоба установлены в люльки, шарнирно закрепленные на балке тележки промежуточного ковша. Расположение шарнира над желобом повышает степень его защиты от повреждения жидким металлом. Желоб поворачивают вручную. Расположение желобов на тележках промежуточных ковшей предпочтительней, чем на крышках кристаллизаторов, поскольку при съезде тележек желоба не мешают обслуживанию кристаллизаторов.

Основное оборудование системы ММС включает: базисные плиты, устанавливаемые в днище ковша; устройства для замены дозаторов ковша, включающие основную плиту, корпус, направляющие перемещения дозаторов, пружины, которые крепятся с помощью клиньев к днищу ковша; стационарную гидравлическую станцию и передвижной испытательный гидравлический агрегат; общий пульт управления системы и индивидуальные пульты и гидравлические цилиндры для каждого ручья МНЛЗ. Рабочий диапазон давления масла, подаваемого на гидроцилиндры системы МКС, составляет 14-16 МПа. Система обеспечивает возможность замены дозаторов промежуточного ковша в ходе разливки стали менее чем за 1 с и надежного закрытия дозаторов в конце разливки или в аварийных ситуациях. Благодаря применению системы быстрой замены дозаторов в настоящее время на МНЛЗ можно разливать сталь сериями до 40 плавок.

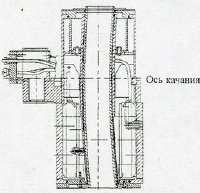

Кристаллизатор. В сортовой МНЛЗ применяют гильзовые кристаллизаторы (рис. 2), корпус которых представляет собой цилиндр с крышками и опорным поясом. Уплотнительные устройства в верхних и нижних крышках и прямоугольные кольца из термостойкой мягкой резины фиксируют и центрируют гильзы в корпусе. К верхней крышке крепятся также врезные планки, фиксирующие гильзу в осевом направлении. Узел верхнего уплотнения выполнен таким образом, чтобы длина неохлаждаемого участка гильзы составляла не более 30 мм.

Рисунок 2 - Схема кристаллизатора

Для циркуляции воды в кристаллизаторе гильзу охватывает обечайка. снабженная вверху и внизу центрирующими выступами. Охлаждающая вода циркулирует в зазоре шириной 3.75 = 0.25 мм со скоростью не менее 12 м/'с. Циркуляция обеспечивается диафрагмой. разделяющей объем между корпусом кристаллизатора и обечайкой на нагнетательную (снизу) и сливную (сверху) полости. Каждая из полостей собственным каналом связана с отдельным водоводом в опорном поясе. Диафрагма отделена от обечайки резиновым уплотнением и в горизонтальной плоскости ее положение определяется обечайкой. Таким образом, диафрагма позволяет обёчайке свободно устанавливаться по гильзе, сохраняя постоянную величину зазора для протекания воды. В опорном поясе корпуса имеются три регулируемые опоры и вертикальные реперные площадки, определяющие положение кристаллизатора на столе механизма качания (крепление корпуса к столу клиновое). Подвод и отвод воды осуществляется с помощью торцевых резиновых уплотнений с пружинным прижатием.

Кристаллизатор имеет систему технологической смазки, коллекторная плита которой размещена на верхней крышке. В корпусе установлены катушки системы электромагнитного перемешивания металла и клеммная коробка для электропитания катушек. Для эффективной работы ЭМП обечайка кристаллизатора выполнена из немагнитного материала (коррозионно-стойкой аустенитной стали), а корпус — из ферромагнитного. Уровень мениска в кристаллизаторе контролируется радиоактивным уровнемером, источник излучения и приемник которого установлены на балках металлоконструкции вне кристаллизатора. Применяют корпус с гильзами длиной 800 и 1000 мм, в последнем случае нижнюю крышку заменяют удлинительным стаканом. На нижнем торце кристаллизатора установлены выводные направляющие ролики, расположенные по четырем граням заготовки.

За период эксплуатации МНЛЗ проведено опробование разных видов гильз: одно- и многоконусных, параболических, с волнистой рабочей поверхностью, длиной 800 и 1000 мм, с хромовым и хромоникелевым покрытием. В настоящее время на МНЛЗ используют гильзы длиной 800 мм конструкции ВНИИметмаша, имеющие сложный выпуклый профиль граней и повышенную конусность. Благодаря арке в средней части гильзы имеют повышенное сопротивление термической деформации. Их рабочая поверхность имеет хромовое покрытие толщиной 0.10 -0.12 мм, средняя стойкость составляет около 350 плавок. Геометрические размеры внутренней полости гильз контролируют с помощью прибора. состоящего из электронного блока. ноутбука и штанги с измерительной головкой.

Для проведения опытно-промышленных испытаний, связанных с разливкой заготовок круглого сечения, два кристаллизатора переоборудовали для установки гильз диам. 140 и 150 мм. При этом были заменены верхние и нижние крышки с уплотнительными устройствами и установлены соответствующие высокоточные обечайки. Профиль опытных гильз кристаллизаторов и принятые режимы (охлаждения, работы механизма качания, подачи смазки) позволили обеспечить достаточную стабильность процесса отливки на одном из ручьев МНЛЗ. Разливка проходила в режиме автоматического поддержания уровня металла в кристаллизаторе. Качество поверхности и макроструктура полученных заготовок были удовлетворительными.

В мастерской по обслуживанию кристаллизаторов размещены: стенд для установки кристаллизаторов при смене гильз; аппаратура для измерения геометрии рабочей полости гильз; стенды для кантовки и опрессовки кристаллизаторов, контроля электрических параметров ЭМП, а также для настройки базовых опорных поверхностей; грузоподъемные средства; трехпозиционные контейнеры для хранения и транспортировки кристаллизаторов.

Механизм качания кристаллизатора МНЛЗ представляет собой шарнирный четырехзвенник, одно из звеньев которого выполняет функции стола, где закрепляется кристаллизатор, и через который обеспечивается циркуляция охладителя. В качестве шарнирных элементов в механизмах используют подшипники качения.

В связи с небольшим углом поворота и знакопеременными нагрузками в шарнирах подшипники "бринелируют", в результате чего образуются вмятины на дорожках качения колец. Радиальное биение в шарнирах после года эксплуатации составляет около 1 мм. Таким образом, суммарные зазоры в шарнирах четырехзвенника могут достигать величин. соизмеримых с амплитудой качания кристаллизатора. Износ подшипников приводит к отклонениям движения кристаллизатора от заданной траектории в поперечном направлении. Данные факторы отрицательно влияют на качество поверхности заготовки. стабильность процесса непрерывного литья и стойкость гильз. В связи с этим рычаги с подшипниковыми шарнирами заменили плоскими рессорными элементами, в которых эффект взаимного перемещения достигается путем упругой деформации. Разработанный ВНИИметмашем и изготовленный ЗАО НКМЗ рессорный механизм качания продолжительное время эксплуатируется на одном из ручьев МНЛЗ.

При сравнении характера токовой нагрузки электродвигателя привода выявили. что осциллограмма рычажного механизма качания кристаллизатора характеризуется значительными вибрационными бросками силы тока, связанными с зазорами в подшипниковых узлах и упругой деформацией элементов при нагрузке изгиба. В рессорном механизме более плавная токовая нагрузка свидетельствует о спокойном качании кристаллизатора и его мягком взаимодействии с коркой формирующегося слитка.

Постепенное увеличение скоростей разливки стали на МНЛЗ потребовало модернизации зоны вторичного охлаждения (ЗВО) заготовок. Опробовали несколько вариантов конструкции ЗВО: спрейер, водо-воздушное охлаждение в первой секции, водяное охлаждение в секциях 2-4. Существующая зона состоит из четырех секций, оборудованных 156 круглофакельными водяными форсунками. Изменили конструкцию коллекторов и стояков секций зоны вторичного охлаждения, модернизировали водоохлаждаемую балку для крепления поддерживающих роликов и секций ЗВО, установили боковые центрирующие ролики. Общая протяженность зоны вторичного охлаждения составляет около 6,5 м. Оптимизировали схему управления охлаждением заготовок — расход воды по секциям автоматически регулируется в зависимости от скорости разливки. Протяженное и интенсивное вторичное охлаждение заготовок позволяет вести разливку стали со скоростью до 4,2 м/мин.

Тянуще-правильная машина выполняет функции введения затравки, а также вытягивания и выпрямления заготовки. Машина может выполнять разгиб слитка в одной или нескольких точках. Конструктивная схема машины первоначально была выполнена в виде общей станины, в которую встраиваются подушки нижних и шарниры рычагов верхних валков, а также цилиндры прижимных и разгибных валков. Опыт эксплуатации МНЛЗ показал, что такая схема затрудняет проведение ремонтных работ. По предложению специалистов завода была проведена реконструкция тянуще-правильной машины. Каждая пара валков с опорами и гидроцилиндром была выполнена в виде автономного блока (рис. 1), устанавливаемого на общую опорную балку. Ремонт и настройку блока проводили в ремонтно-механическом цехе, его регулирование при замене не нужно. Многолетний опыт эксплуатации блочной машины подтвердил преимущества длинной схемы.

Тянущие валки изготавливают из стали 34ХН1М. Первоначальный диаметр бочки составлял 250 мм, однако для уменьшения обжатия заготовок диаметр увеличили до 300 мм. Роликовые двухрядные сферические подшипники размещаются в неразъемных подушках. Преимуществом системы смазки масло - воздух является существенное сокращение расхода смазки. охлаждение полости подшипника. повышенное давление в полости, предотвращающее проникновение воды и грязи. Опыт эксплуатации показал. что из-за относительно малой угловой скорости и тяжелых температурных условий для внутренних и наружных колец подшипников лучше применять посадку без натяга. Стойкость валков удалось увеличить путем наплавки рабочей поверхности бочки и шеек твердым сплавом.

Малые скорости вращения валков требуют установки трансмиссии с большим передаточным числом. В трансмиссии желательно избегать самотормозящихся передач (червячных зацеплений), так как они затрудняют синхронизацию привода смежных пар валков, снижают их стойкость и имеют низкую работоспособность. Хорошо зарекомендовали себя выносные приводы с редукторами планетарного типа. Первоначально на тянуще-правильной машине завода приводными были только нижние валки каждой пары. Неприводные валки создавали сопротивление вытягиванию заготовки, что вызывало пробуксовки и снижало стабильность процесса разливки стали. Для повышения стабильности холостой верхний валок соединили с приводным нижним крупномодульной открытой зубчатой передачей (т = 20 мм), что устранило пробуксовку.

В дальнейшем была проведена реконструкция, и пара шестерен заменена зубчатой гитарой из четырех колес (два паразитных колеса, ось одного из них совмещена с осью поворота рычага верхнего валка) с модулем 12 мм. Это позволило увеличивать или уменьшать при необходимости раствор между валками без изменения межцентрового расстояния зубчатых зацеплений. Такая конструкция может быть рекомендована при необходимости быстрого перехода на другое сечение заготовки без перестройки тянуще-правильной машины.

Обычно на многоручьевых сортовых МНЛЗ применяют привод, размещаемый непосредственно на тянуще-правильной машине. Однако с учетом температурных условий работы, обслуживания и ремонта преимущество имеет выносной привод, расположенный за пределами горячей зоны МНЛЗ. Такой привод усложняет компоновку блоков валков (неодинаковое расположение по ручьям). На Молдавском металлургическом заводе такое усложнение не оказывает отрицательного влияния на работу МНЛЗ и может быть рекомендовано для эксплуатации.

Цилиндры прижатия верхних валков работают от гидроприводов. Используют схемы зарытого калибра и регулируемого обжатия. В первом случае избыточным усилием рычаг с верхним валком прижимают к внешнему упору, при этом затравка должна иметь высоту большую, чем заготовка; во втором — усилие прижатия регулируют до минимально допустимой величины, обеспечивающей надежное вытягивание заготовки с минимальным обжатием. При прохождении затравки через валки в гидросистеме устанавливается повышенное давление, так как коэффициент трения затравки в 2 - 3 раза меньше, чем заготовки. После прохождения через валки головки затравки давление автоматически снижается. Первоначально в тянуще-правильной машине двухвалковые блоки были выполнены по схеме "закрытого калибра". При работе по такой схеме возможно повышенное обжатие заготовок, приводящее к несоответствию сечения допустимым пределам и образованию внутренних трещин. В связи с этим блоки и гидросистема были модернизированы для работы по схеме "регулируемого обжатия". Тянущие валки, станина, корпуса подушек валков, рычагов верхних валков и тяги гидроцилиндров снабжены системой циркуляционного водяного охлаждения.

Машина импульсной резки. Первоначально непрерывнолитые заготовки разрезали гидравлическими ножницами усилием 2 МН. В процессе эксплуатации данных ножниц были выявлены недостатки, которые существенно усложняли работу МНЛЗ. Из-за большой массы маятника при резе возникало противоусилие движению слитка, что приводило к его остановке и резкому подъему уровня металла в кристаллизаторе. Постоянные утечки рабочей жидкости приводили к возгоранию.

Гидравлические ножницы были заменены машинами импульсной резки заготовок МИР 16-6. разработанными Харьковским авиастроительным институтом. Рез заготовок на машине проводится за счет энергии взрыва газовоздушной смеси. которая зажигается с помощью электрической искры. Природный газ. входящий в смесь, имеет давление 0,5 ± 0,05 МПа. сжатый воздух — 4,0 ± 0,5 МПа. Время резки непрерывнолитых заготовок составляет 0.02 - 0.05 с. Импульсные машины имеют достаточно про-стую конструкцию, относительно малые габариты и массу, высокую пожаробезопасность. В состав комплекса входят шесть МИР, пневмосистема подвески, системы пневмоавтоматики, зажигания и управления, охлаждения пневмоамортизатора и ножей. Команда поступает от системы мерного реза, реализованной на базе промышленного контроллера. Рез может выполняться в ручном и автоматическом режимах.

Для обеспечения стабильной работы потребовался ряд доработок конструкции и системы управления МИР: повышение надежности системы зажигания, герметичности запирающего устройства, оптимизация конструкции ножей. В настоящее время машины обеспечивают устойчивую резку заготовок на предельной скорости разливки стали на МНЛЗ.

Затравка и устройство для ее устранения. На заводе освоена цепная затравка с пружинным ужесточением шарниров, которая обеспечивает заведение головки затравки в кристаллизатор. Затравка имеет ограничители взаимного поворота звеньев: от прямолинейного в разогнутом состоянии до изогнутого с радиусом МНЛЗ.

Конструкция головки связана с технологией заведения, заделки в кристаллизаторе, установки уплотнительного пластмассового колпака и холодильников, а также способа сцепления и отделения от заготовки. Устройства для уборки и хранения цепной затравки целесообразно выполнять индивидуальными для каждого ручья и располагать их за машиной для резки заготовок. В этом случае решается вопрос аварийного отделения затравки при приварке головки. При разливке заготовок разных сечений затравка комплектуется головками требуемых сечений и переходными звеньями соответствующих размеров.

Подготовка, ремонт и настройка сменного оборудования. Для сокращения времени на планово-предупредительные ремонты и замену сменного оборудования предусматривается его настройка на специальных стендах вне МНЛЗ. Для взаимозаменяемости сменных узлов организована настройка посадочных мест для узлов на разных ручьях, а также на стендах по единому эталону. На участках подготовки установлены стенды для настройки посадочных поверхностей и эталонов для промежуточных ков-шей, кристаллизаторов, блоков ТПМ, коллекторов ЗВО. а также для опрессовки кристаллизаторов. контроля форсуночных коллекторов. Кроме того, используются специальные траверсы. чалочные приспособления, контейнеры для перевозки и хранения сменных узлов, шаблонов и эталонов.

Постоянное усовершенствование технологии непрерывного литья и модернизация технологического оборудования, а также организация системы обслуживания позволили увеличить годовую производительность одной МНЛЗ до 1,0 млн. т годных заготовок способствовали улучшению качества и расширению марочного сортамента заготовок.

1.Смирнов А.Н. Процессы непрерывной разливки / А.Н. Смирнов, В.Л. Пилюшенко, А.А. Минаев и др. – Донецк: ДонНТУ, 2002. – 536 с

2. Еланский Г.Н. Оптимизация режимов работы кристаллизаторов МНЛЗ / Г.Н. Еланский, И.Ф. Гончаревич // Сталь. – 2006. - №10. – С. 18-21.

3. Darle T. Hydraulic Oscillation of the CC Slab Mold at Sollac Florange: First Industrial Results, Future Developments / T. Darle, [et al] // Steelmaking Conference Proceedings. - 1993. – Warrendale: 1993. – P.209-218.

4. Смиpнов А. Н. Некотоpые подходы к выбоpу pациональных паpаметpов качания кpисталлизатоpов МНЛЗ / А. Н. Смиpнов, О. В. Антыкуз, А. Ю. Цупpун, В. М. Пильгаев // Электрометаллургия. – 2008. - №5. – С. 22-30.

5. Айхингер А. Новейшее оборудование для высокопроизводительной непрерывной разливки / А.Айхингер, К. Фрауэнхубер, Х.Хёдль [и др.] // Сталь. – 2000. - №3. – С. 25-28.

6. Hydraulic drive technology for mold oscillation in continuous castings plant / Rexroth Bosh group

7. Загидуллин Р.Ш. LabView в исследованиях и разработках / Р.Ш. Загидуллин // М.: Горячая линия - Телеком - 2005. - 352 с.: ил.