ПРОБЛЕМЫ ПОВЫШЕНИЯ ЭКОЛОГИЧЕСКОЙ БЕЗОПАСНОСТИ В ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОМ ПРОИЗВОДСТВЕ

Источник:Охорона навколишнього середовища та раціональне використання природних ресурсів – 2000 / Матеріали. Всеукраїнська наукова конференція аспірантів і студентів. – Донецьк, ДонНТУ – 2000.

Автор: В.И. Ростовский, А.В. Кравченко, Т.С. Багдасарян

За последние 20 лет в электросталеплавильном производстве произошли существенные изменения в способах очистки отходящих газов, утилизации вторичных ресурсов и снижения уровня шума. Это связано с ужесточающимися с каждым годом нормами по загрязнению окружающей среды и требованиями к условию труда.

Выбросы пыли, образующиеся при закрытом своде печи и отводящихся из четвертого отверстия, составляют 80-90% общих выбросов в электросталеплавильном производстве. Для улавливания оставшихся 10-20% выбросов пыли в основном применяются вытяжные зонты. Этот способ имеет ряд недостатков, так как вытяжной зонт должен располагаться над подкрановыми путями и, следовательно, на большом расстоянии от источника пылевыделения. Одним из путей решения этой проблемы является помещение печи в защитный кожух. Это обеспечит практически полное улавливание пыли при резком уменьшении объема отсасываемых газов и одновременно позволит снизить уровень шума. Если старую печь по конструктивным параметрам и условиям организации подачи материалов невозможно поместить в защитный кожух, то для уменьшения энергозатрат в системах отвода и очистки газов предлагается установка фильтров на крыше цеха прямо над аэрационным фонарем или рядом с ним.

В связи с тем, что мероприятия по охране окружающей среды требуют больших энергетических затрат то все большее внимание уделяется экономии энергии в электросталеплавильном производстве. Поскольку теплота сгорания отходящих газов дуговых печей невелика, а температура их при продувке кислородом может достигать 1800 °C, основными способами их использования являются предварительный нагрев лома и производство пара в котлах-утилизаторах.

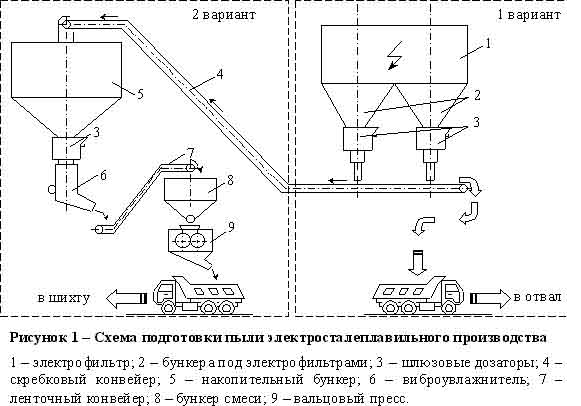

Следующей проблемой является очистка газов. На металлургических заводах Украины преобладает мокрый способ очистки отходящих газов дуговых печей. При обеспечении хороших показателей очистки газа он обладает основным недостатком – образованием сточных вод и, следовательно, необходимостью содержать дорогостоящее водное хозяйство. Для того чтобы улучшить экологические показатели газоочистных устройств и уменьшить эксплуатационные затраты на газоочистку необходимо перейти на газоочистное оборудование сухого типа (тканевые или сухие электрофильтры). При этом сложной проблемой является утилизация уловленной пыли. На основе выполненных на кафедре руднотермических процессов и малоотходных технологий ДонГТУ исследований по изучению свойств железосодержащих отходов, разработана технология подготовки сухих и влажных отходов металлургического производства для организации рециклинга и последующего извлечения цинка из отходов электросталеплавильного производства (рисунок 1).

Рисунок 1 – Технологическая схема извлечения цинка

По существующей на Донецком металлургическом заводе технологии (1 вариант) уловленная в электрофильтрах пыль вывозится в отвал и безвозвратно теряется, что приводит к вторичному загрязнению окружающей среды. Так как эта пыль содержит ценные легирующие и цветные (в основном цинк) металлы, то нами предлагается технология утилизации этих отходов в электросталеплавильном производстве после предварительной подготовки и брике-тирования. Для реализации этой технологии была разработана схема (вариант 2), по которой пыль, уловленная в электрофильтре из бункеров 2 через шлюзовые дозаторы 3 подается на скребковый конвейер 4, которым транспортируется в накопительный бункер 5. Из бункера сухая пыль через дозатор подается в вибрационный смеситель-увлажнитель 6, конструкции ДонГТУ, в котором пыль увлажняется водой или сгущенными шламами после мокрой газоочистки. Увлажненная смесь, подается ленточным конвейером 7 в бункер 8, из которого она поступает в вальцовый пресс 9. Готовые брикеты транспортируют в шихтовое отделение электросталеплавильного цеха и подаются в печь вместе с шихтой.

После нескольких циклов содержание цинка в пыли возрастет и при достижении определенной концентрации, пригодной для извлечения цинка, ее выводят из цикла и отправляют на предприятия цветной металлургии как ценное вторичное сырье, или дополнительно организовывается участок для пировосстановительного возгона цинка. При этом возгоны тоже отгружаются на заводы цветной металлургии, а железосодержащий материал возвра-щается в этот передел.

Внедрение технологии подготовки и использования пылевидных отходов электросталеплавильного производства позволит снизить количество выбросов в окружающую среду и решить проблему комплексной утилизации пыли и шламов электросталеплавильного производства, что в конечном итоге существенно повышается экологическая безопасность этого производства.