Производство железорудных брикетов – перспективный способ подготовки металлургических отходов

Автор: Ю.С. Данилова, М.М. Перистый

Источник: Охорона навколишнього середовища та раціональне використання природних ресурсів / Збірка доповідей XXI Всеукраїнської наукової конференції аспірантів і студентів. Т 1 – Донецьк, ДонНТУ, ДонНУ, 2011. – 230 с., с. 67-68.

Создание и внедрение более рациональных и экологически чистых производств является основной задачей современного человечества, столкнувшегося с проблемой глобального экологического загрязнения и истощения планеты. Так, для черной металлургии – одного из самых мощных источников техногенного воздействия, перспективным направлением является полная модернизация или даже отказ от некоторых переделов, а также комплексная переработка сырья и отходов.

Одним из универсальных способов подготовки отходов металлургического производства, предлагаемых на сегодня, стал процесс брикетирования. Брикетирование – это получение кусков с добавкой и без добавки связующих веществ с последующим прессованием смеси в брикеты нужного размера и формы.

С точки зрения технологии и экономики производства, брикетирование имеет ряд преимуществ по сравнению с другими методами окускования, поэтому при дальнейшем развитии вполне может заменить агломерационное производство. Брикетные фабрики по сравнению с агломерационными являются более компактными и высокопроизводительными, работают на различных видах железосодержащих отходов, практически не нуждаются в энергетических ресурсах и не загрязняют окружающую среду. Брикеты в отличии от агломерата:

- имеют правильную одинаковую форму и фиксированный вес;

- в меньшем объеме содержат больше металла;

- обладают более высокой прочностью и лучшей транспортабельностью;

- обладают более высоким удельным весом (3,4-4 т/м3);

- могут иметь самый разнообразный компонентный состав;

- содержат активный кислород;

- экономически более выгодны ( их себестоимость на 20-28% ниже).

В качестве шихты для металлургического брикета используются различные отходы производств: шламы газоочисток, пыль аспирационных установок, коксовая мелочь, отсевы флюсующих компонентов (известняка, доломита), прокатная окалина, стальная и чугунная стружки, а также первородные мелкофракционные и тонкодисперсные железные руды. Брикет может иметь самый разнообразный химический состав, содержать легирующие и флюсующие добавки. Это позволяет получать продукт с различными металлургическими свойствами и использовать брикеты во многих производствах.

Связующим для брикетов являются органические (нефтяные битумы, каменноугольные пеки и др.) и неорганические (известь, жидкое стекло, цементы, чугунная стружка, шлак) соединения. Выбор связующего или отказ от него зависят от исходного сырья, оборудования и требуемого качества продукта. От этих же параметров зависит и техника производства брикетов - «холодным» или «горячим» способом. Способы производства отличаются температурным режимом и выбором пресс-оборудования.

В настоящее время большее развитие получило «холодное» брикетирование. Это связано прежде всего с его экологичностью (нет выбросов от нагревательных печей) и экономичностью (нет затрат на топливо), а также с широким распространением качественных связующих, позволяющих получать брикеты с такой же прочностью как и у обожженных.

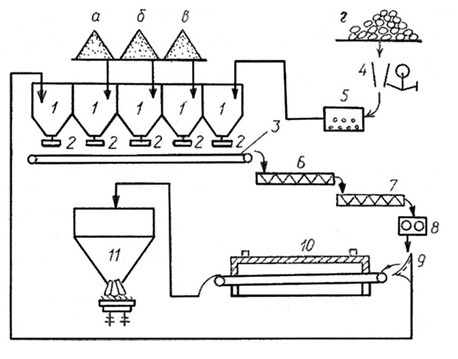

1 – расходные бункера; 2 – дозаторы; 3 – конвейер; 4 – дробилка; 5 – шаровая мельница; 6 – смеситель сухой шихты; 7 – смеситель увлажненной шихты; 8 – пресс; 9 – грохот; 10 – участок набора прочности; 11 – бункер для готовых брикетов.

Рисунок 1 - Общая схема железорудной брикетной фабрики

Процесс состоит и следующих основных операций (см. рис. 1):

- Подготовка сырья (дробление, грохочение, измельчение, сушка и др).

- Хранение компонентов шихты – осуществляется на открытых или закрытых площадка. Тонкодисперсные материалы для предотвращения пыления хранятся в закрытых бункерах.

- Дозирование и смешивание сырьевых материалов.

- Прессование полученной шихты в брикеты заданной формы.

- Обработка «сырых» брикетов в зависимости от вида связующего (охлаждение, пропарка, карбонизация, сушка).

- Доставка потребителю.

Получаемые брикеты используются в качестве шихты для доменного и сталеплавильного производства. В доменном переделе они позволяют уменьшать расход железорудного сырья и кокса. В сталеплавильном – дают возможность организовать рециклинг цинксодержащих отходов, с последующим накоплением цинка и продажей его предприятиям цветной металлургии.

Внедрение брикетного производства – это рациональное и экономически выгодное решение для тех заводов Украины, где нет собственных агломерационных фабрик. Оно является перспективной областью, развитие которой позволит снизить стоимость продукции и значительно улучшить экологическую обстановку, за счет утилизации накопленных отходов и отказа от устаревших технологий.