Разработка и внедрение новой технологии брикетирования мелкофракционных материалов с жидким стеклом

Автор: В.И. Бабанин, А.Я. Еремин, Г.Н. Бездежский

Источник: Журнал «Металлург» – 15.01.2007. – № 1. – С. 68-71. Научная электронная библиотека Elibrary.ru

Брикетирование в высокопроизводительных валковых прессах непрерывного действия мелкофракционных материалов с использованием связующих веществ представляется наиболее простым, доступным и низкозатратным способом окускования ценных топливных, рудных и минеральных сырьевых компонентов, а также ряда техногенных отходов, которые по своему агрегатному состоянию непригодны для непосредственного использования в технологических процессах и аппаратах металлургических переделов. Такая технология позволяет производить прочные куски (брикеты) одинаковых размеров, формы, массы и состава (компонентного и химического), отвечающие требованиям технологического процесса, в котором предполагается их использование [1-6].

Связующие вещества являются определяющим фактором в создании технологии брикетирования. Физико-химические, структурно-реологические, адгезионные свойства связующих определяют выбор параметров технологического процесса брикетирования, выход целых брикетов и их механическую прочность. Выбор связующего определяется, помимо обеспечения прочности брикетов, его доступностью, отсутствием как возможного отрицательного влияния на ход технологического процесса, так и примесей, способных ухудшить качество конечного продукта [2-7].

Однако не все виды связующих пригодны для создания непрерывного процесса производства брикетов, осуществляемого в вальцевых прессах низкого, среднего и высокого давления.

Неорганические минеральные вяжущие (цемент, известь, тонкодисперсные шлаки), которые одновременно играют роль флюсовой составляющей во многих металлургических процессах, несмотря на все их преимущества, не могут обеспечить требуемое состояние брикетируемой массы для получения на выходе из пресса «сырых» брикетов необходимой прочности. Создание условий твердения вяжущего в брикетах, аналогичных тем, которые применяются при изготовлении строительных изделий (пропарка, сушка), аппаратурно и технологически усложняет процесс. Это не решает проблему обеспечения высокого выхода как «сырых», так и товарных брикетов (выход целых брикетов не превышает 55-60%). Поэтому в большинстве предлагаемых технологий и реализованных на практике процессов дополнительно к неорганическому минеральному вяжущему, обеспечивающему конечную прочность брикетов, вводят жидкие (компаундированные) связующие, обеспечивающие достаточно высокие выход и прочность «сырых» брикетов. Однако даже в этом случае для достижения удовлетворительной прочности и влагостойкости готовых брикетов необходима их продолжительная выдержка перед отправкой потребителям [1-7].

Среди «жидких» связующих условиям доступности, экономичности и удобства применения, а также санитарно-гигиеническим требованиям соответствуют органические (производные нефти) связующие различных модификаций, отходы некоторых производств: сульфитно-спиртовая барда (ССБ), мелясса (патока) и неорганические связующие – жидкое натриевое или калиевое стекло.

Однако применение брикетов на нефтяных связующих в шахтных печах, вагранках и агрегатах аналогичного типа не представляется возможным. Это обусловлено низкой термической прочностью (раздавливание при температурах 150-250 °С) брикетов и выделением летучих смолистых веществ, оседающих в газоходах и аппаратах тягодутьевой системы. В ряде случаев образующиеся смолистые вещества ухудшают качество целевого продукта, выводимого в парообразной фазе из шахтной печи (производство соды). Поэтому брикеты на битумных или пековых связующих необходимо подвергать дополнительной высокотемпературной (до 700-900 °С) обработке [6-8].

Сульфитно-спиртовая барда, несмотря на высокие вяжущие и клеящие свойства, представляет собой вы высокосернистый (3-6%), легкорастворимый и термически непрочный (разрушается при 350-500 °С) продукт [4-7]. Поэтому использование ССБ в качестве связующего для брикетирования целесообразно только на предприятиях цветной металлургии (в производстве меди, никеля) в пределах их территории с обеспечением условий транспортировки и хранения брикетов, исключающих воздействие влаги.

Патока (мелясса), как и ССБ, не обеспечивает влагостойкость и термическую прочность брикетов. Поэтому ее используют в основном с цементом или известью [6, 7].

Растворимое (жидкое) стекло представляет собой водный раствор силиката натрия (или калия), который после затвердевания обеспечивает как высокую влагостойкость, так и термическую прочность (до 900-950 °С) брикетов.

Брикеты на жидком стекле из различных рудных, топливных и минеральных материалов были с положительным результатом испытаны в шахтных, мартеновских, ферросплавных и электросталеплавильных печах, а также при введении легирующих добавок сталей [1, 2, 4-6]. Растворимое стекло не вносит примесей, так как оксид натрия и диоксид кремния содержатся практически во всех рудных материалах. Отрицательное влияние на ход доменной печи и условия плавки оксидов щелочных металлов (Na2O, К2О) и диоксида кремния, по мнению авторов работ [9-11], может быть нивелировано правильным подбором состава шлака по соотношению (СаO+МgO)/(SiO2+А12O3) для обеспечения его подвижности и хорошей поглощаемости щелочей.

Таким образом, растворимое стекло соединяет в себе практически все положительные качества как органических, так и минеральных вяжущих. Однако применение растворимого стекла в качестве связующего до настоящего времени не нашло достаточно широкого применения в промышленности. Основной причиной, ограничивающей широкое использование растворимого стекла, является проведение продолжительной (20-40 мин) операции по подготовке брикетируемой смеси к прессованию и необходимость осуществления дополнительных мероприятий, обеспечивающих получение брикетов требуемой прочности. Практически все разработчики предусматривали введение в технологическую цепочку или дополнительных аппаратов (сушка брикетов при температурах 150-250 °С в течение 20-40 мин или выдержке в автоклаве), или значительных площадей для хранения и накопления брикетов, где в результате длительного выдерживания (10-15 сут) происходило их естественное отверждение до необходимой прочности [2, 5-7].

Попытки применить растворимое стекло как вяжущий материал для брикетирования пылевидных руд и колошниковой пыли были сделаны Н.Д. Аверкиевым и Н.В. Удовенко [7] еще в начале 1930-х годов. Расход жидкого стекла при этом составлял 15-18%. Полученные «сырые» брикеты затем сушили при температуре 100-400 °С, после чего они приобретали удовлетворительную прочность.

При брикетировании более пористых материалов – мелкой руды с коксовой мелочью и известняком в соотношении 76:8:16 достаточно прочные брикеты были получены при расходе жидкого стекла 8-8,5 [5-7].

Однако применение жидкого стекла в качестве связующего все же не нашло широкого применения в промышленности. Многими исследователями был сделан вывод, что из-за большого расхода достаточно дорогое жидкое стекло непригодно для промышленного производства брикетов. Долгое время жидкое стекло использовалось только в лабораторных исследованиях, в основном в составе комбинированных связующих.

В МГИ в 1963 г. возобновили работы по окускованию флюоритовых флотационных концентратов с добавкой жидкого стекла, как связующего. Исследования показали, что при расходе жидкого стекла в количестве 3-5% при плотности 1,35-1,44 г/см3 можно получить достаточно прочные брикеты после их сушки при температуре 120-500 °С в течение 10-30 мин. Но более высокую эффективность показало применение его в составе комбинированных связующих (с известковой пушонкой, каустическим магнезитом и др.) [7].

Специалистами ВНИИМЕТМАШ и МИСиС были получены железорудные брикеты с использованием добавок жидкого стекла и шлака производства феррохрома [12]. Однако эти добавки ухудшили химический состав железорудного сырья и потребовали значительных энергозатрат для сушки «сырых» брикетов при высоких температурах или их длительного выдерживания до естественного затвердевания.

Анализ материалов проведенных ранее исследований и опыта промышленной эксплуатации установок брикетирования с использованием в качестве вяжущего жидкого стекла показал, что практически во всех случаях использовались технологические и технические приемы, принятые в производствах силикатных покрытий, огнеупорных бетонов, керамических и теплоизоляционных материалов, формовочных смесей и т.д.

В то же время, достаточно подробно разработанные теоретические представления как о механизме брикетирования со связующими [7, 13], так и об особенностях прессования сыпучих мелкофракционных материалов [14, 15], были применены весьма ограниченно. Не был должным образом оценен и промышленный опыт брикетирования материалов в валковых прессах при использовании битумных связующих.

При разработке технологии брикетирования с использованием в качестве связующего растворимого стекла основывались на том, что структурообразующие процессы определяются сложными физико-химическими явлениями на границе раздела твердой и жидкой фаз в момент их взаимодействия и зависят от интенсивности уплотнения смеси и условий контактирования частиц, покрытых клеевой пленкой, в период прессования.

Создание устойчивого структурного каркаса брикета осуществляется в несколько стадий, характерных для любого процесса склеивания. Вначале жидкие связующие наносятся на зерна (первый этап), затем формируются различные зерноклеевые комплексы, а связующее переходит в вязкотекучее состояние (второй этап). Затем разнообразные зерноклеевые комплексы соединяются в процессе прессования (третий этап) и, наконец, при охлаждении (или выдерживании) брикетов связующее переходит в «твердое» состояние (четвертый этап).

Каждому этапу структурообразования присущи специфические особенности и характерные требования. На первом этапе необходим максимальный эффект предельного разрушения структуры связующих для обеспечения их равномерного и тонкого растекания по поверхности зерен брикетируемого материала. Для этого этапа обязательным условием является интенсивное смачивание связующим зерен материала. Второй этап связан с некоторым понижением вязкости связующих, их затвердеванием до приобретения максимальных свойств, обусловливающих надежную аутогезию. В этот период в основном проявляется особое свойство связующих – липкость (проявление адгезии, аутогезии и когезии). Это одна из важнейших реологических особенностей высокомолекулярных связующих, позволяющая обеспечить их адгезионные свойства в широком диапазоне. Для третьего этапа характерно наиболее яркое проявление всей гаммы адгезионно-когезионных свойств связующих и брикетируемых зерен, усиливающихся за счет внутреннего трения компонентов всей системы в результате приложения давления прессования. Четвертый (завершающий) этап сводится главным образом к созданию условий полного затвердевания связующих, при котором достигается высокая механическая прочность брикета. Этот этап характеризуется возникновением наиболее активных усадочных напряжений в пленке связующих.

Легко убедиться в том, что на всех этапах структурообразования брикетов основная роль принадлежит связующим, доминирующее влияние которых определяет прочность структурного каркаса. В то же время велико значение поверхностных свойств и дисперсности брикетируемых зерен, гидрофобность которых обеспечивает высокую энергию связи со связующим [1, 6, 7].

Вышесказанное относится к оценке свойств жидкого стекла как связующего применительно к технологии брикетирования на валковых прессах. Особенности формирования и изменения физико-химических и механических свойств самого растворимого стекла в зависимости от различных внешних факторов изучены достаточно подробно [16, 17].

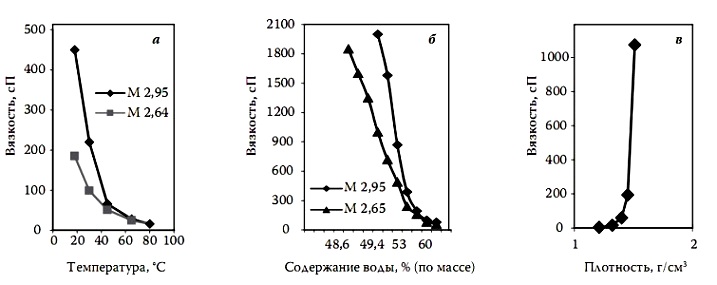

Анализ изменений вязкостно-реологических и клеящих свойств жидкого стекла показал, что последние зависят от его концентрации, содержания кремнезема и температуры (табл. 1 и рис. 1).

Таблица 1 – Показатели качества жидкого стекла

| Плотность г/см3 | Модуль (SiO2/Na2O) | Консистенция | Содержание %, SiO2 | Содержание %, H2O |

| 1,27 | 3,6 | Жидкая | 21,0 | 70,4 |

| 1,34 | 3,3 | Жидкая | 26,5 | 65,6 |

| 1,41 | 3,3 | Жидкая | 29,0 | 62,1 |

| 1,53 | 2,6 | Густая | 35,0 | 51,5 |

| 1,71 | 2,1 | Вязкая | 37,0 | 45,0 |

| 1,92 | 1,6 | Очень вязкая | 37,0 | 40,0 |

При постоянном составе жидкого стекла тепловое воздействие не приводит к существенному изменению реологических свойств (см. рис. 1, а), в то время как вязкость неуклонно растет с повышением концентрации растворов (см. рис. 1, б, в). Выпариванием можно сконцентрировать раствор жидкого стекла до такого состояния, что он перестанет растекаться при обычной температуре и добиться такой вязкости, что при нагревании получаемая сгущенная масса полностью утрачивает текучесть. Существенную роль играет при этом содержание диоксида кремния – чем оно больше, тем выше вязкость и тем быстрее происходит «отвердение» растворимого стекла [12, 13].

Рисунок 1 - Зависимость вязкости жидкого стекла от температуры (а), концентрации (б) и от его плотности (в)

Таким образом, существенные изменения вязкостно-реологических свойств жидкого стекла связаны с изменением его концентрации (по доле воды). Характер этой зависимости подобен характеру изменения вязкостно-реологических свойств битумов от температуры, хотя имеет другую природу. По аналогии с технологией брикетирования на битуме, было сформулировано положение о необходимости создания на стадии подготовки брикетной смеси к прессованию условий, интенсифицирующих процесс повышения концентрации растворимого стекла и обеспечивающих резкое возрастание его вязкости в момент приложения прессующих нагрузок. Это должно обеспечить достаточно высокий выход и прочность сырых брикетов

Вместе с тем, получение брикетов высокой прочности и плотности возможно только при обеспечении достаточной подвижности и прессуемости смеси, подаваемой в формующие ячейки валков брикетного пресса. Для выбора правильного решения были необходимы знания о физико-механических характеристиках брикетируемых смесей.

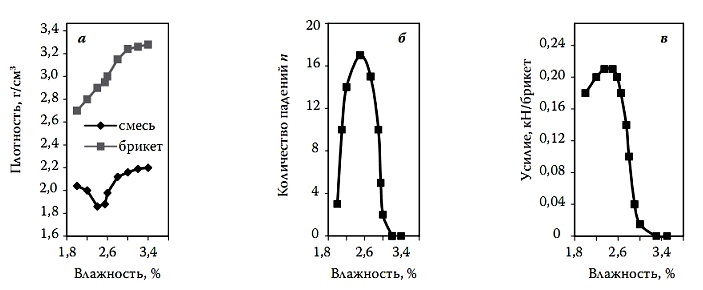

Выполненные исследования [18] показали, что для смесей различных мелкофракционных материалов с жидким стеклом наблюдается общая связь между параметрами, характеризующими подвижность и прессуемость, и влажностью брикетируемой смеси (рис. 2).

Рисунок 2 – Зависимости насыпной плотности смеси и плотности брикетов (а), устойчивости брикетов к динамическим нагрузкам (б) и нагрузкам прессования (в) от влажности брикетируемой смеси с жидким стеклом при ее сушке (материал – хромитовый концентрат)

Как видно из рис. 2, в процессе сушки (подготовки к прессованию) смесей с жидким стеклом до определенного уровня влажности наблюдается снижение подвижности смесей с достижением минимума текучести (максимума связности), а при дальнейшей сушке происходит повышение и стабилизация подвижности брикетируемой смеси. Изменение показателей прессуемости в целом соответствует изменениям подвижности смесей с жидким стеклом в процессе сушки, хотя и имеются специфические особенности. Максимальная прочность брикетов соответствует максимуму связности смеси, а лучшая уплотняемость проявляется на начальной стадии подготовки смеси.

Установленные закономерности изменения физико-механических свойств смесей мелкозернистых материалов с жидким стеклом и анализ изменения вязкостно-реологических свойств последнего позволили представить наиболее оптимальный технологический режим брикетирования. Для равномерного распределения в объеме материала и по поверхности частиц жидкое стекло, подаваемое на смешивание, должно иметь достаточно высокую текучесть, что возможно только при относительно невысокой концентрации связующего. Подачу смеси на прессование следует осуществлять на начальной стадии интенсивного снижения ее подвижности. К этому моменту жидкое стекло должно приобрести вязкостно-реологические и клеящие свойства, обеспечивающие получение брикетов достаточной плотности и удовлетворительной начальной прочности.

Как видно, технологичность процесса брикетирования с жидким стеклом, в первую очередь, определяется условиями удаления влаги при подготовке смеси к прессованию. При этом важную роль играет правильный выбор растворимого стекла требуемой концентрации по содержанию как воды, так и диоксида кремния. Существенное влияние оказывает также влажность исходного брикетируемого материала. Повышенная влажность сырья (более 3–4%) приведет к снижению концентрации жидкого стекла (водорастворимого на данном этапе) в смеси, что отразится на продолжительности подготовки смеси (возрастет время сушки при перемешивании) и/или качестве брикетов (снижение прочности). Наиболее предпочтительным является смешивание с жидким стеклом сырья мелких фракций влажностью 2,0–2,5%. Обеспечение такой влажности вполне возможно на многих горно-обогатительных предприятиях, где уже существует стадия сушки мелкофракционных материалов (концентратов). Аналогичные операции по подготовке сырья (сушке) есть в технологическом цикле различных предприятий потенциальных производителей и потребителей брикетов.

Библиографический список

- Елишевич А.Т. Брикетирование полезных ископаемых. – Кл; Одесса: Лыбидь, 1990. – 296 с.

- Кожевников И.Ю., Равич Б.М. Окускование и основы металлургии. – М.: Металлургия, 1991. – 300 с.

- Рывкин И.Ю., Еремин А.Я., Литвин Е.М. и др. Брикетирование мелкозернистых и тонкодисперсных материалов со связующим // Кокс и химия. 2000 № 10. С. 36–44.

- Лурье Л.А. Брикетирование в черной и цветной металлургии. – М.: Металлургиздат, 1963. – 324 с.

- Равич Б.М. Брикетирование в цветной и черной металлургии. – М.: Металлургия, 1975. – 231 с.

- Б.М. Брикетирование руд. – М.: Недра, 1982. – 183 с.

- Меньковский М.А., Равич Б.М., Окладников В.П. Связующие вещества в процессах окусковывания горных пород. – М.: Недра, 1977. – 183 с.

- Тайц Е.М., Равич Б.М., Андреева И.А. Кокс и железо-кокс на основе брикетирования. – М.: Металлургия, 1987. – 173 с.

- Товаровский И.Г. Совершенствование и оптимизация параметров доменного производства. – М.: Металлургия, 1987. – 192 с.

- Писи Дж.Г., Давенпорт В.Г. Доменный процесс. Теория и практика. – М.: Металлургия, 1984. – 142 с.

- Тюренков Н.Т. Брикетирование руд. – М.: Металлургиздат, 1948. – 128 с.

- Борисов В.М. Влияние жидкого стекла на прочность железорудных брикетов при сушке // Бюлл. НТИ: Черная металлургия. 1971. № 23 (667).

- Елишевич А.Т. Брикетирование угля со связующим. – М.: Недра, 1972. – 216 с.

- Балышин М.Ю., Кипарисов С.С. Основы порошковой металлургии. – М.: Металлургия, 1978. – 184 с.

- Зимон А.Д. Андрианов Е.И. Аутогезия сыпучих материалов. – М.: Металлургия, 1978. – 288 с.

- Григорьев И.Н., Матвеев М.А. Растворимое стекло. – М.: Промстройиздат, 1956. – 443 с.

- Корнеев В.И., Данилов В.В. Производство и применение растворимого стекла. – Ленинград: Стройиздат (Ленинградское отделение), 1991. – 177 с.

- Еремин А.Я., Бабанин В.И. Изменение физико-механических свойств смесей мелкозернистых и тонкодисперсных материалов со связующим на стадиях подготовки и прессования в процессе брикетирования // Кокс и химия. 2003. № 4. С. 17–26.