ОБЕСПЕЧЕНИЕ ЭКОЛОГИЧЕСКОЙ БЕЗОПАСТНОСТИ СОРТОПРОКАТНОГО ПРОИЗВОДСТВА ЗА СЧЕТ СНИЖЕНИЯ НЕОРГАНИЗОВАННЫХ ВЫБРОСОВ

Долгий А.А., Темнохуд В.А.Донецкий национальный технический университет

Прокатное производство является завершающей стадией металлургического процесса. С экологической точки зрения оно считается относительно чистым. Основной проблемой прокатных цехов является неорганизованные выбросы пыли на участке прокатных станов. Самой опасной пылью считают мелкодисперсного окалину, количество которой составляет 40 граммов на тонну готового проката. Эти выбросы создают значительную запыленность воздуха в цехах, что негативно влияет на персонал, а также большое количество пыли выбрасывается через аэрационные фонари в окружающую среду.

При создании новых качественных технологий высокого уровня, которые обеспечивают повышение механических свойств проката за счет совмещения в едином технологическом потоке стана операций пластической деформации и термического упрочнения, была поставлена и задача снижения вредных выбросов за счет применения эффективного способа пылеподавления. Подавление неорганизованных пылевых выбросов происходит на выходе из очага деформации компактной струей отработанного охладителя.

Решение проблемы неорганизованных выбросов позволит улучшить не только экологическую обстановку, но и условия труда. В данной работе была поставлена задача по существенному снижению вредных выбросов в атмосферу цеха за счет подавления пылеобразования на выходе из очага деформации компактной струей отработанного охладителя.

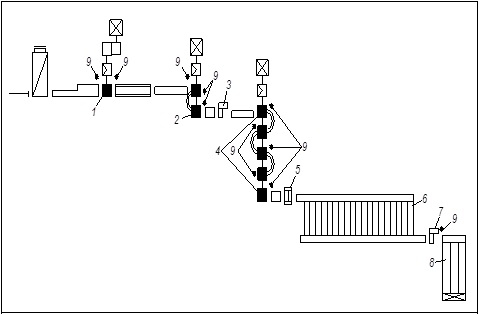

В работе предусмотрены две схемы пылеподавления: 1) на рабочих клетях, на которых устанавливается установка ускоренного охлаждения, предусмотрено совмещение процесса охлаждения с пылеподавлением; 2) на клетях, где нет установки ускоренного охлаждения, предусмотрено установить форсунки для подавления неорганизованной пыли, которая образуется на выходе металла из калибра. На рисунке 1 показана схема размещения основного оборудования и источников выбросов пыли.

Предусмотрены форсунки струйного типа с коническим росходящимся соплом, которые подают поток воды в зону выхода металла из рабочего калибра.Поток воды подают в зону выхода металла с рабочего калибра с помощью конических форсунок струйного типа. Через водопроводные трубы будет поступать вода из оборотного цикла водоснабжения. Эта вода подается далее в форсунки. Форсунки создают распыления воды, которое покрывает площадь источника выброса пыли. Пыль будет падать и направляться вместе с водой в подстановые тоннели для дальнейшей очистки от окалины.

Для улучшения механических свойств разработана система технологического проектирования участка ускоренного охлаждения в потоке сортового стана. Конструкции приборов предполагали подачу на раскат со стороны выхода из очага деформации струи воды, которая принимала участие в теплообмена на всем протяжении активной зоны охлаждающего устройства. При этом окалина, которая оторвалась от поверхности металла при его контакте с валками, смачивается и уноситься водой, а не попадает в атмосферу цеха. Степень подавления пылевыделений составил 98-99%. Результаты промышленного освоения на состоянии 250 ОАО "ДМЗ" и стана 250 и 360 ЕМЗ подтвердили достоверность расчетов и эффективность принятых технических решений, что позволяет рекомендовать разработанную систему технологического проектирования при расчетах систем ускоренного охлаждения как на прокатных агрегатах, реконструируемых, так и на вновь вводимых агрегатах.

1-черновая клеть ;2-предчистовая клеть;3-ножницы для обрезки концов раската ;4-чистовая линия ; 5-летучие ножницы ;6-рейковый холодильник ;7- ножницы холодной резки ;8- инспекторский стелляж 9- источники выброса пыли

Рисунок 1 – Схема размещения основного оборудования и источников выброса пыли на стане 250 ОАО«ДМЗ»

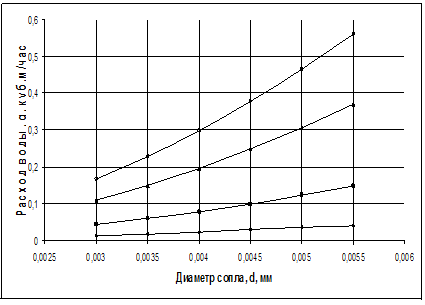

По разработанной программе получены зависимости работы системы от различных конструктивных устройств. На рисунке 2 показана зависимость расхода воды на разные группы клетей стана 250 при разных диаметрах сопел. График позволяет выбрать соответствующий диаметр сопла и определить расход воды на разных клетях, что упрощает выбор технологических параметров работы системы пылеподавления.

Рисунок 1 – График зависимости расхода воды на разные группы клетей стана 250 ОАО«ДМЗ» от диаметра сопла

По результатам была спроектирована и использована система на стане 250 и 360 Енакиевского металлургического завода. Конструкции устройств предусматривали подачу на раскат со стороны выхода из очага деформации струи воды, участвовавшей в теплообмене на всем протяжении активной зоны охлаждающего устройства.

При этом окалина, отрывающаяся от поверхности металла при его контакте с валками, смачивается и уносится водой, а не подаётся в атмосферу цеха. Степень подавления пылевыделений составила 98-99%.

Экономическая эффективность разработанных технологических решений определяется в основном повышением качественных показателей сортового проката. Наряду с этим получен эффект от экономии металла за счёт уменьшения вторичного (внепечного) окалинообразования. Также достигнут социальный эффект за счёт улучшения условий труда обслуживающего персонала при уменьшении тепло- и пылевыделений в атмосферу цеха и неорганизованных выбросов в окружающую среду.

Список использованной литературы

1. Model.Exponenta.Ru — учебно-методический сайт о моделировании и исследовании систем, объектов, технических процессов и физических явлений. http://model.exponenta.ru/

2. Хайрер Э., Ваннер Г. Решение обыкновенных дифференциальных уравнений. Жесткие и дифференциально-алгебраические задачи. М.: Мир, 1999. 685 с.

3. Сайт разработчиков ПК «МВТУ». http://mvtu.power.bmstu.ru/

4. Shampine L.F., Reichelt M.W. The MATLAB ODE Suite // SIAM J. on Scientific Computing. Vol. 18. 1997. № 1. P. 1-22.

5. Bogacki P., Shampine L.F. A 3(2) pair of Runge-Kutta formulas // Applied Mathematics Letters. Vol. 2. 1989. № 4. P. 321-325.

6. Hosea M.E., Shampine L.F. Analysis and implementation of TRBDF2 // Applied Numerical Mathematics. Vol. 20. 1996. № 1-3. P. 21-37.

7. Скворцов Л. М. Адаптивные методы численного интегрирования в задачах моделирования динамических систем // Изв. РАН. Теория и системы управления. 1999. № 4. С. 72-78.