Реферат за темою випускної роботи

Змiст

- Обґрунтування теми та її актуальність

- Мета і завдання дослідження

- Передбачувана наукова новизна

- Практична цінність роботи

- Огляд даних, існуючі дослідження і розробки по темі

- Поточні і плановані результати по темі

- Висновок

- Cписок джерел

Обґрунтування теми та її актуальність

Серед багатьох життєво важливих проблем, що хвилюють сучасне людство, одне з перших місць за своїм значенням належить проблемі збереження навколишнього середовища з її складним механізмом самовідновлення та саморегулювання, що склалися за тривалий період існування нашої планети. Актуальність проблеми обумовлюється тим, що в міру поглиблення науково-технічного прогресу і розширення масштабів індустріалізації зростає ступінь сукупного впливу промислових виробництв на всі елементи біосфери, викликаючи їх небажані якісні і кількісні зміни. Все це створює екологічну напруженість в індустріально розвинених регіонах, помітно погіршує умови проживання людей, тварин і рослин.

Так, екологічна незбалансованість навколишнього середовища в районах видобутку та переробки вугілля викликає необхідність проведення спеціальних природоохоронних заходів практично на кожному промисловому підприємстві [1].

Джерел забруднення на шахті, що створюються безпосередньо діяльністю підприємства, багато (стовбури, відкачені води, відходи та ін.) Але, на мій погляд, особливу увагу слід приділити породним відвалам при аналізі небезпечних об'єктів забруднення НПС.

Відомо, що такі вуглевідходи можуть стати цінним ресурсом для витягання з них рідкісних і кольорових металів, для дорожнього будівництва, при виробництві будівельних матеріалів, закладки виробленого простору, вирощуванні окремих сортів рослин та багато іншого. Все це актуально в умовах подорожчання вихідної сировини для металургії та виробництва будматеріалів, підтримки гірничих виробок і. т. д. Крім того, актуальністю теми є не тільки пошук рішень щодо застосування породної маси, як цінного компонента, а й пошук найбільш раціональної технології її використання.

Мета і завдання дослідження

Мета роботи: вибрати і проаналізувати раціональну технологію використання шахтної породи в умовах ДВАТ ВП “Шахта ім. М. І. Калініна” і зменшення негативних впливів терикону на навколишнє середовище.

Для поставленої мети необхідне виконання наступних завдань:

- За хімічним і мінералогічним складом і фізичними властивостями шахтних порід визначити напрямки їх використання.

- Проаналізувати існуючі дослідження та розробки в даних галузях застосування породи.

- Вибрати й обґрунтувати найбільш раціональний напрямок використання породного відвалу.

- Обґрунтувати технологічні рішення застосовуваного напрямку.

Об'єкт дослідження: породний відвал і стан НПС в місці його розташування.

Предмет дослідження: технологічні рішення по використанню породи в шахті.

Методи дослідження: аналітичний, методи техніко-економічних розрахунків, метод моделювання, прогнозування, метод статистичної обробки даних.

Передбачувана наукова новизна

Наукова новизна полягає в аналізі статистичних даних з екологічної точки зору, паспорту породного відвалу, а також розробці рекомендацій щодо раціонального використання породи в умовах конкретного підприємства, а саме ДВАТ ВП “Шахта ім. М. І. Калініна”.

Наукова новизна складається з наступних аспектів:

- Прогнозування кількості породи, що видається на поверхню, для визначення найбільш раціонального напрямку її використання.

- Еколого-економічне обґрунтування можливих методів використання шахтної породи.

- Технічне обґрунтування використання даної відвальної маси.

Практична цінність роботи

Застосування породи в шахті для закладки виробленого простору дозволяє знизити деформацію масиву земної поверхні; будівельні матеріали для внутрішньо шахтних споруд виходять в кілька разів дешевше матеріалів, що закупаються; вивільнення зайнятих породою земель при відсипанні її для дорожнього полотна.

Огляд даних, існуючі дослідження і розробки по темі

ДВАТ ВП “Шахта ім. М. І. Калініна” побудована за проектом Донгіпрошахт і здана в експлуатацію в 1962 році. Територіально шахта розташована в Калінінському районі міста Донецька уздовж проспекту Миру [2].

Визначення напрямку утилізації конкретного відвалу складено згідно “Руководству по определению объема и номенклатуре исходных данных для составления мероприятий по утилизации вскрышных и вмещающих пород”, виконаного за рекомендаціями науково-дослідного і проектно-конструкторського інституту охорони навколишнього природного середовища у вугільній промисловості (ВНІІОСуголь) [3].

Згідно геологічним даним склад породи представлений в основному з алевролітів, є прошарки аргілітів і пісковика. Хімічний склад породи шахти ім. Калініна: SiO2 – 54,10 %, CaO – 0,93 %, Al2O3 – 17,65 %, Na2O – 0,50 %, Fe2O3 – 4,49 %, ППП – 15,73 %, MgO – 3,00 %, K2O – 2,00 %.

Іншими показниками якості породи є: зольність 12,7 – 13,5 %; вологість 1,2 – 2,0 %; сірка 2,2 – 4,62 %; вихід летючих становить 18,3 – 23,0 %.

Породи даного відвалу рекомендується застосовувати для виробництва будівельних матеріалів, для закладки виробленого простору, а також у дорожньому будівництві.

Шахтою породні відвали застосовуються для закладання виробленого простору, щоб уникнути залишення пустот під землею, що може привести до осідання грунту. На прикладі охорони групового вентиляційного ходка за власним аналізу і обчисленню було запропоновано зведення таких штучних споруд, як бутокостри. Слід розміщувати по 2 бутокостри зі східної та західної сторони ходка. Породу для заповнення кострів можна використовувати від проведення даної виробки. Породу, яка залишиться, можна транспортувати до повітроподаючого ходку для підтримки його бутовою смугою, тому що породи від його проведення не вистачає для заповнення бутополоси.

Відходи підприємств вугільної промисловості можуть бути використані в будівництві, що дозволить отримати такі види ефекту: екологічний ефект (зниження антропогенного навантаження на навколишнє середовище), економічний (зменшення платежів за розміщення відходів у навколишньому середовищі, отримання додаткового доходу від реалізації продукції, виробленої з відходів) і соціальний (додаткові робочі місця) [4].

Розглянемо один з технологічних процесів виробництва продукції з породи.

Основні засоби, необхідні для виробництва:

- дробарка,

- грохіт,

- лінія “Рiфей-Варяг”.

Технічні характеристики комплексу продуктивність лінії “Рiфей-Варяг” при виготовленні [5]:

- стінових блоків ........................................ 360 шт / год.

- перегородкових блоків ............................. 500 шт / год.

- тротуарної плитки ..................................... 175 шт / год.

- зона формування виробів ........................... 500х1000 мм

- висота виробів............................................. 50 – 240 мм

- встановлена потужність .............................. 35,7 кВт

- маса ............................................................... 8,7 тон

- персонал ....................................................... 3 – 4 людини

- обсяг відходів................................................... 5 – 15 %

- вартість......................................................... приблизно 376 000 грн

Технологія виготовлення будівельних виробів на комплексі “Рiфей-Варяг”

У виробництві будівельних виробів використовується три головні компоненти: в'яжучий, заповнювач і вода. В якості в'яжучого на комплексі “Рiфей-Варяг” використовується цемент, а як заповнювач – піски відсівів щебеневого виробництва, керамзит, шлаки, зола або інші місцеві матеріали, здатні після змішування створювати міцну композицію.

Для роботи на комплексі цемент є найкращим в'яжучим. Цемент володіє достатньою швидкістю твердіння, забезпечує високу міцність і вологостійкість виробів. Це дозволяє використовувати вироби на основі цементу для будівництва котеджів, присадибних будівель, гаражів, малоповерхових будівель громадського та виробничого призначення.

Як заповнювачі зазвичай використовують пісок, щебінь, шлаки, золу, керамзит та інші інертні матеріали, а також їх будь-які комбінації. У заповнювачі мають бути відсутні надмірна кількість пилу, м'які глинисті включення, лід і брили.

У воді, що використовується для приготування бетону, повинні бути відсутніми домішки масел, кислот, сильних лугів органічних речовин і виробничих відходів. Задовільною вважається вода питної якості або вода з побутового водопроводу. Вода забезпечує гідратацію (схоплювання) цементу. Будь-які домішки у воді можуть значно знизити міцність бетону і спричинити передчасне або сповільнене схоплювання цементу. Крім того, забруднена вода може привести до утворення плям на поверхні готового виробу. Температура води не повинна бути нижче 150 °C, оскільки зниження температури веде до збільшення часу схоплювання бетону.

В останні роки досягнуто значного прогресу в області розробки різних хімічних присадок до бетону. Вони використовуються для зниження витрати цементу, збільшення швидкості його схоплювання, скорочення тривалості тепловологісної обробки виробів, надання бетону здатності тверднути у зимовий час, підвищення його міцності і морозостійкості. З добавок прискорювачів твердіння найбільш поширеним є хлористий кальцій СаСI.

Виробництво будівельних матеріалів з порід відвалу показано на малюнку 1.

Малюнок 1 – Технологiчна схема виробництва шлакоблоку з порiд вiдвалiв шахт

Застосовуються шлакоблоки у відповідності з будівельними нормами і правилами для несучих і огороджувальних конструкцій промислових і сільськогосподарських допоміжних будівель, тільки для малоповерхового будівництва. У вугільній промисловості доцільно використовувати їх для внутрішньо шахтних потреб, за собівартістю вони в 2 – 4 рази дешевше; плюс – зниження транспортних витрат, тому що відвал розташовується на шахті [6].

Шахтна порода одноківшевим навантажувачем доставляється в дробаркове відділення і завантажується в приймальний бункер, оснащений гратами з вічком 15 мм, який здійснює коливальні рухи під впливом вібратора. Порода розміром до 15 мм прокидається на стрічковий конвеєр, порода більше 15 мм подається по похилій решітці бункера в дробарку, звідти – на інерційний грохіт – 15 мм, а потім також на стрічковий конвеєр. Стрічковий конвеєром порода транспортується на лінію “Рiфей-Варяг”. В об'ємні дозатори подається подрібнена порода і цемент, вода з мірної ємності подається прямо в змішувач.

Бетонозмішувач встановлюється над бункером вібропресу. Знімання готових шлакоблоків з преса і укладання в етажерку-накопичувач здійснюється маніпулятором-знімачем. Транспортування накопичувачів в пропарювальні камери здійснюється електронавантажувачем. Термообробка шлакоблоків здійснюється водяною парою в камерах періодичної дії. Теплообробка каменів в пропарювальних камерах проводиться парою до температури 80 °C. Цикл теплообробки – 15 годин, охолодження каменів – 2 години. З пропарювальних камер накопичувачі зі шлакоблоками транспортуються електронавантажувачем на склад готових шлакоблоків, де за допомогою маніпулятора шлакоблоки укладаються в штабелі. Склад готових шлакоблоків оснащений підвісним краном, за допомогою якого здiйснюється навантаження шлакоблоків в автомобілі.

Найбільш перспективним і економічно ефективним напрямком утилізації даного плоского породного відвалу є його використання в дорожньому будівництві в якості підстав полотна доріг. Практичний досвід застосування вуглевідходів в дорожньому будівництві мають всі вугільні регіони. У Донецьку технологію зведення дорожнього полотна випробували на дорозі від проспекту Миру до вулиці Байдукова поруч з “Донбас Ареною” [7].

Відвальна маса повинна застосовуватися повністю, тому вирішується ряд питань, пов'язаних з різним фракційним складом порід відвалів, підвищеним вмістом у свіжих відходах вуглецю, небезпекою самозаймання вугілля в насипу, високим вмістом сполук сірки, яка агресивно діє по відношенню до деяких дорожніх матеріалів, підвищеною вологістю відходів та ін.. Ці труднощі долаються, в основному, шляхом вибору раціональної конструкції насипу. Крім того, враховуються розміщення відходів, перспектива розвитку дорожньої мережі в межах даної території, аналіз про економічну вигоду заміни звичайної сировини відходами в кожному конкретному випадку, дані про склад вуглевідходів та їх властивості як матеріалу для спорудження земляного полотна [8].

Порода повинна відповідати таким головним умовам:

- необхідний зерновий склад. Допускається 5% брил розміром до 300 мм, а вміст пилоподібних частинок – не більше 3%;

- морозостійкість, у зв'язку з сезонним промерзанням земляного полотна;

- оптимальна вологість;

- максимальна щільність відходів. Дає оцінку стабільності насипу. Важливим показником вважається і рівнощільність матеріалу, враховує можливий розкид значень міцності і ймовірність отримання досить однорідною конструкції.

Для пристрою підстилаючого шару використовується порода після першого дроблення з розміром зерен від 20 до 150 мм [9]. Технологічний процес зводиться до розрівнювання породи і ущільненню поверхні катками. Осідання вирівнюються, розсипаючи горілу породу меншої крупності, і 15 – 18 раз по насипу проходить важкий каток. Ущільнення закінчується при припиненні деформації після проходу катку. Для підвищення щільності шару породу можна зволожити.

Для нижніх і середніх прошарків підстав застосовують розміри фракцій понад 40 до 80 мм і понад 80 до 150 мм, для верхніх шарів основ і покриттів – понад 20 до 40 мм і понад 40 до 80 мм. Розклінування шару з перегорілої породи слід проводити дрібними фракціями з послідовно зменшующимися розмірами: 5 – 10, 10 – 20 і 20 – 40 мм.

Основи і покриття з дроблених горілих порід укладають аналогічно підставах з природного щебеню та гравію – відсипають, розподіляють і ущільнюють.

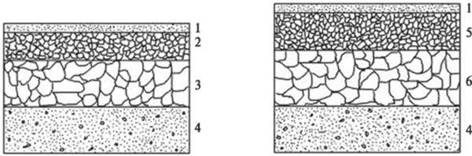

На малюнку 2 наведені варіанти пропонованих конструкцій дорожнього одягу з матеріалів горілих порід шахтних відвалів.

Малюнок 2 – Конструкції дорожнього одягу вдосконаленого полегшеного типу з матеріалів горілих порід (h – товщина шару): 1 – поверхнева обробка, фракція 5 – 10 мм; 2 – щебінь фракції 20 – 40 мм, оброблений бітумом, h = 8 см; 3 – шар міцного щебеню з розклинуванням, h = 20 см, 4 – відсів дроблення горілих порід, h = 16 см; 5 – щебенева суміш фракцій, оброблена бітумом на дорозі, h = 10 см; 6 – щебенева суміш понад 20 до 80 (150) мм, h = 30 см.

Поточні і плановані результати по темі

Результати виконаної роботи дозволять:

- Спрогнозувати кількість використанної породи на шахті при її максимальному видобутку.

- Обґрунтувати напрямок раціонального використання шахтної породи.

- Запобігти негативний вплив гірничої промисловості на навколишнє середовище.

Результати магістерської роботи можуть бути корисною основою для подальших досліджень.

Висновок

Сучасний великомасштабний розвиток гірничодобувних галузей промисловості має суттєвий негативний вплив на навколишнє середовище, що виходить за межі його самовідбудовної і саморегулюючої можливостей. Це є прямим наслідком тривалого екстенсивного розвитку гірничого виробництва, що обумовлює дестабілізацію природного середовища багатотонними відходами господарської діяльності та забезпечує необхідні засоби існування за рахунок руйнування природних умов проживання людей [10].

До теперішнього часу у вугільній промисловості накопичений певний досвід з відновлення екологічної збалансованості навколишнього середовища в процесі виробничої діяльності шахт, розрізів і збагачувальних фабрик. Найбільш повне використання супутної сировини, що добувається, і відходів виробництва зможе задовольнити власні потреби підприємства в будівельних матеріалах і підтримці гірничих виробок, а також знизити витрати, виплачувані підприємством внаслідок нанесення відходами екологічного збитку.

Список источников

- В. С. Малышенко Совершенствование природоохранных работ в угольной промышленности / В. С. Малышенко,

Ю. В. Каплунов, А. П. Красавин, А. А. Харионовский // Обзор ЦНИЭИуголь.: М., – 1992. - Сведения о шахте Калинина. [Электронный ресурс]. – Режим доступа: http://duek.dn.ua/kln/index.html.

- Джунько П. М. Временное руководство по определению объема и номенклатуре исходных данных для составления мероприятий по утилизации вскрышных и вмещающих пород / П. М. Джунько, Т. А. Михалева, М. Я. Шпирт,

Ю. Н. Жаров // ВНИИСуголь.: М., – 1983. - Методические указания к выполнению курсовой работы по дисциплине «Экологический менеджмент» //

Беляева Е. Л., Костенко В. К., Матлак Е. С., Шафоростова М. Н. – Донецк, ДонНТУ, 2006. – 33 с. –

[Электронный ресурс]. – Режим доступа: http://feht.donntu.ru/strukt/pd/img/kurs_ecomenedgm.pdf> - Линия «Рифей-Варяг» [Электронный ресурс]. – Режим доступа: http://www.vpres.ru/?id=4

- Утилизация и рекуперация отходов. Учебное пособие (для студентов специальности 7. 070801 «Экология и охрана окружающей среды») / Краснянский М. Е., Донецк: ООО «Лебедь», – 2004. – 288с.

- Мишина Т. «При строительстве дорог к Евро-2012 будут использовать шахтные отходы». – МК Донбасс – 05.08.2011год. – [Электронный ресурс]. – Режим доступа: http://mk-donbass.com.ua/index.

- Мочков B.C. Опыт использования отходов добычи и обогащения угля в дорожном строительстве / B. C. Мочков,

Б. Е. Бронштейн // Обзор ННИЭИуголь.: М., – 1988. – 29с. - Буравчук Н. И., Гурьянова О. В., Окороков Е. П., Павлова Л. Н. «Материалы из техногенного сырья для дорожного строительства». – 8-я Международная конференция «Сотрудничество для решения проблемы отходов»,

23 – 24 февраля 2011 г., Харьков. – 168 с. [Электронный ресурс]. – Режим доступа: http://waste.ua/cooperation - Статья об угольной промышленности [Электронный ресурс]. – Режим доступа: http://www.tek.ua/article